厚鋁板張力拉伸機壓縮柱機加工工藝分析

王艷鵬,陳 峰

(1.太重(天津)濱海重型機械有限公司,天津 300452;2.蘇美達股份有限公司,江蘇 南京 210018)

高性能的鋁合金寬厚板材在飛機的機身、機翼等結構件的制造中占有相當大的比重[1-2]。而高品質的鋁合金板材需要經過軋制、淬火、拉伸、鋸切等工藝。鋁合金板材經過淬火后會形成較大的淬火殘余應力,拉伸工藝就是為了減少和降低淬火殘余應力,鋁合金板越厚,其內部殘余應力越大,進行拉伸工藝的拉伸力就越大,采用張力拉伸機對板材進行拉伸處理,是降低鋁合金板材殘余應力最方便有效的方法[3]。

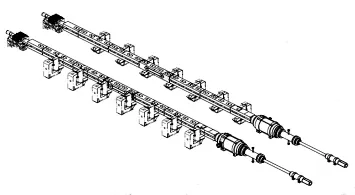

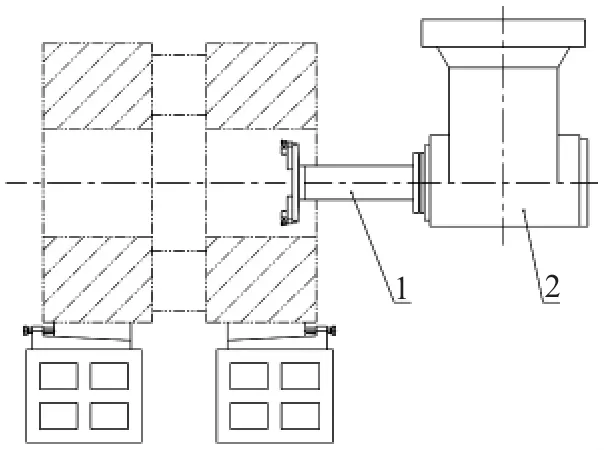

拉伸機由移動頭、固定頭、拉伸缸、承壓梁和對中裝置等組成[4]。承壓梁裝置包括兩側壓縮柱和壓梁支座,如圖1所示。兩側壓縮柱各由一組支座支撐,并沿長度方向分布有等距離的插銷孔,用以固定夾頭。壓縮柱可沿拉伸方向相對支座移動,保證斷帶時不損壞支座基礎。支座在水平方向和垂直方向上對壓縮柱均具有限位功能,增強了壓縮柱受力時的穩(wěn)定性。壓縮柱一端和主拉伸缸內操作缸活塞桿連接,另一端靠緩沖復位裝置支撐并定位。

圖1 承壓梁裝置圖

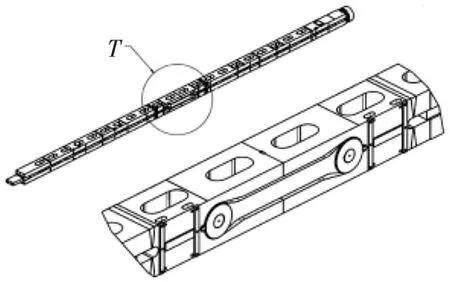

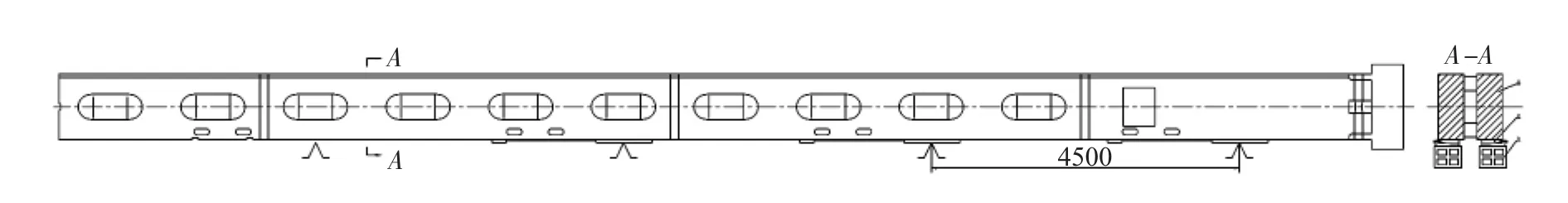

本單位制造的壓縮柱是由SMS MEER設計的100MN拉伸機預應力組合梁式機架主要受力零件,由兩根平行的壓縮柱組成,每根壓縮柱由前部和后部通過預應力連板進行連接,全長約41.5m,如圖2所示。由于兩部分都是采用鍛焊結構,每部分長度約21m,減小和控制壓縮柱在加工過程中的變形,達到設計精度,是本文解決的重點。本文從機加工工藝方面進行分析,提出合理工藝措施,完成加工。

圖2 前部和后部的連接形式

1 壓縮柱結構分析和主要技術要求

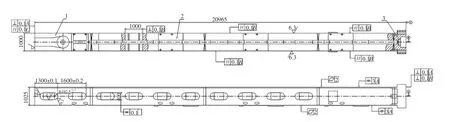

壓縮柱前部結構如圖3所示,由方頭、方柱和圓法蘭三部分焊接而成。方頭材料是30CrMo,方柱和圓法蘭材料是Q345D,工件全長20965mm,工作面相對基準B平行度為0.1mm,10個長圓銷孔孔距尺寸公差是1600±0.2,孔內兩側面相對A基準對稱度為0.1mm,孔內圓弧面相對B基準垂直度為0.1mm,方頭和法蘭端面相對A基準垂直度為0.1mm,各加工面粗糙度為Ra6.3。

圖3 壓縮柱前部

2 機加工工藝路線

由于工件長度超長,無論起吊還是加工都必須考慮工件自重導致彎曲變形,利用三維軟件找到工件的重心后,通過兩臺行車共同抬的方法進行起吊,放置龍門銑床進行加工。為達到圖紙精度要求,選擇加工方法是銑削和鏜削,加工順序按先加工基準面,再加工其他表面;先加工平面,后加工孔;先安排粗加工工序,后安排精加工工序的原則[5],所以機加工工藝路線安排如下:劃線→銑焊縫兩側面→焊縫超聲波探傷→粗加工→振動時效→重新劃線→半精加工→焊縫磁粉探傷→自然時效→精加工→檢測。

3 加工時采取的工藝措施

3.1 調整機床

對機床X、Y和Z軸進行檢測和調整,確保機床的精度能夠滿足加工需要。

3.2 工件的放置

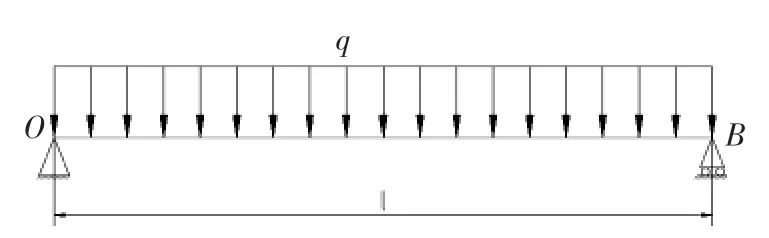

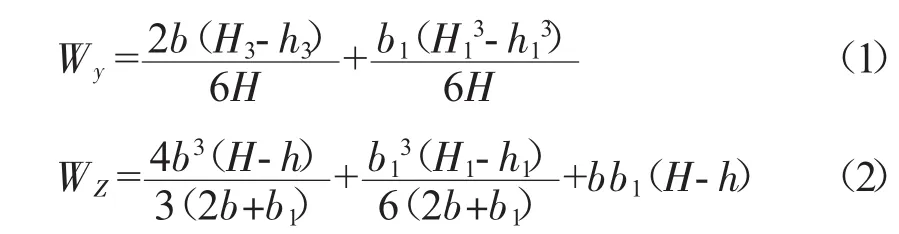

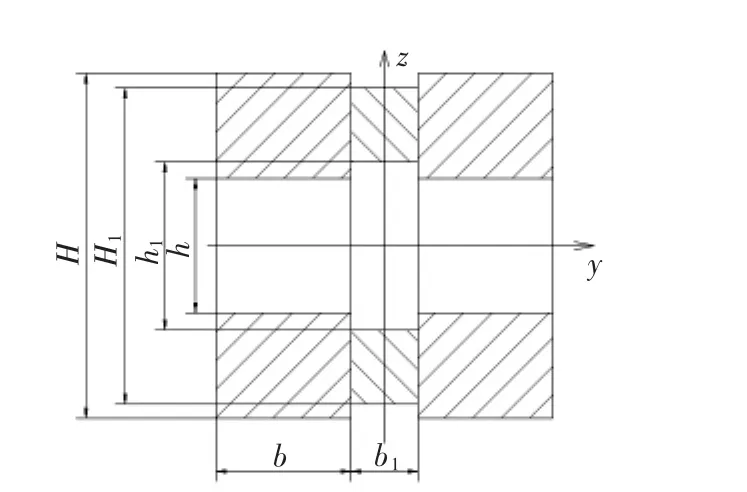

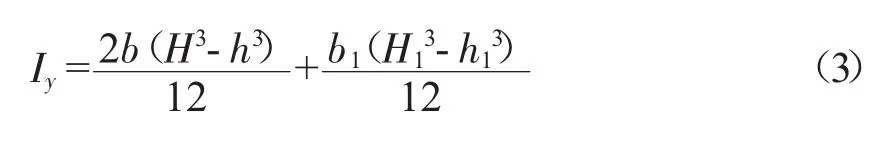

由于壓縮柱超長,自重導致工件彎曲變形,工件的支撐擺放會直接影響變形程度,為減小彎曲,利用材料力學知識對壓縮柱進行分析。壓縮柱屬于變截面梁各橫截面是不一樣的,但都有同一根對稱軸,有一個包含軸線的縱向對稱面,而且放置在機床上屬于靜止狀態(tài),為便于分析,將壓縮柱簡化成簡支梁,自重屬于均布載荷,見圖4所示。通過抗彎截面系數分析,放置工件是豎放還是平放,利用撓度分析工件支撐點的數量和位置。為便于分析計算,假設該壓縮柱是等截面梁,選擇最小橫截面進行分析,見圖5所示。圖5中 H=1025mm,H1=940mm,h1=500mm,h=400mm,b=400mm,b1=200mm。

圖4 簡支梁

工件將y軸作為中性軸彎曲是豎放,抗彎截面系數Wy,見式(1)所示;將z軸作為中性軸彎曲是平放,抗彎截面系數Wz,見式(2)所示,將上面數值代入式(1)和(2),計算結果 Wy>Wz,所以豎放比平放有較高的抗彎強度,豎放更為合理。

根據圖5,查機械設計手冊,得y軸的慣性矩Iy,見式(3),最大撓度 fmax,見式(4),由于加工時,壓縮柱下方有多個支撐點,將自重作為均布載荷,加工時保證兩支撐點最大撓度fmax≤0.1mm,計算兩支撐點跨距l(xiāng)。

圖5 最小橫截面圖

式中:q——載荷集度,mg/l;

l——支點之間距離;

E——彈性模量;

I——慣性矩。

根據工件重量m=121131kg,彈性模量E=206GPa,將圖 5中各參數代入式(3)和(4)中,經計算得l≈4.69m,為測量計算方便最后取支撐點跨距4.5m。

3.3 找正裝夾

根據上面確定的跨距,按圖6所示,在壓縮柱的下方放置方箱和調整墊鐵,按劃線進行找正后將工件壓緊。通過壓板壓在靠近支撐部位,減少壓縮柱受夾緊力變形,利用數控龍門銑床直角銑頭一次裝夾可以加工工件5個面,減少裝夾和翻身次數。

3.4 加工基準的選擇

粗基準選用圖6中下平面,原因是該凸臺平面是不加工面,且是壓縮柱和支座支撐連接部位,為保證安裝后的相互位置要求,選用該面作為粗基準。由于長圓銷孔的對稱軸線是各面位置度的設計基準,所以根據精基準選擇的基準重合原則,選該孔為精基準。為了保證各長圓銷孔的位置精度和左、右兩件壓縮柱相對應的長圓銷孔位置一致,選擇方頭端面作為工序基準面加工各圓銷孔半圓弧面(主要考慮該面是壓縮柱前部和后部的裝配結合面)。

3.5 粗加工

包括粗銑和粗鏜,首先銑焊縫兩側平面見亮即可,保證焊縫兩側800mm,表面粗糙度Ra6.3,以便于超聲波探傷有足夠的掃查范圍。探傷合格后,才能粗銑各加工平面和鏜孔。

3.6 消應力

粗加工時由夾緊力、切削力、切削熱產生的殘余應力是不可避免的,由于壓縮柱在鍛焊后已經人工時效(退火消應力),為了降低成本,所以粗加工后選擇振動時效方法進行殘余應力的釋放。

3.7 半精加工

振動時效后,工件的精度已經變化,再次裝夾必須重新劃線和找正。半精銑各面,鏜內孔,為保證后續(xù)工序的精度,各面留1mm余量,以便于能夠進行焊縫的磁粉探傷和控制工件最終精度。

3.8 精加工

為保證左、右兩件壓縮柱相對應的長圓銷孔位置精度一致,將兩件立柱同時放置機床加工。為達到長圓銷孔位置尺寸公差和垂直度公差,首先將工序基準方頭端面先加工完成,然后將圖紙尺寸公差1600±0.2mm的公差壓縮1/4,按工序公差±0.05mm進行尺寸控制。為避免刀桿太長,剛性差,影響加工精度,采用雙刃減振鏜刀,如圖7所示,將一側的銷孔加工完后,利用工序基準面定坐標,再加工另一側的銷孔。

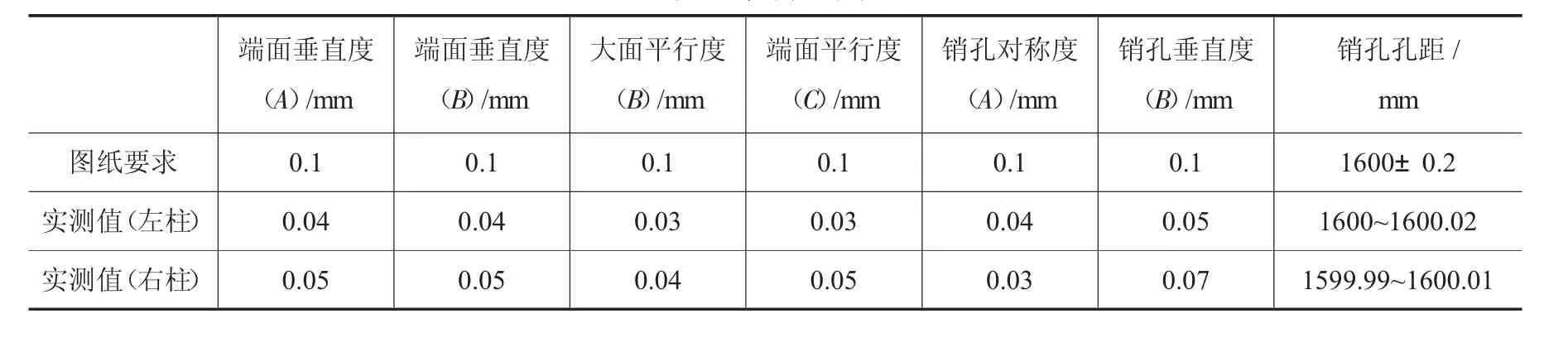

3.9 檢測

加工完成后對工件進行檢測,但由于工件太長只能利用機床檢測。檢測前,確保機床精度是否符合要求。檢測結果見表1所示。

圖6 工件裝夾圖

表1 檢測記錄表

圖7 精鏜銷孔示意圖

4 結論

壓縮柱的后部加工與前部一致,這里就不在重復說明了。通過本文的論述,壓縮柱盡管超長,抗彎性差,尺寸和位置精度高,但按上面分析的方法進行加工和控制是能夠達到設計要求的,并且本單位制造的壓縮柱已經在某公司投入使用,效果很好。