低品位原燃材料燒制優質水泥熟料的工業性試驗

杜鳳懷,涂敏,吳秀俊

(云南省建筑材料科學研究設計院有限公司 云南 昆明 650221)

0 引言

建筑材料工業是國民經濟發展的重要基礎原材料工業之一,是改善民生的基礎性產業。緬甸水泥工業目前存在的主要問題是專業技術人才缺乏、生產技術和管理較落后、設備制造業基礎薄弱、生產水泥的原燃材料品位較低、燃煤以褐煤為主等,近年來,隨著中國水泥行業的進入,緬甸水泥工業已取得了重大的發展。云南省建筑材料科學研究設計院依托云南省科技廳國際合作科研課題,利用緬甸低品位原燃材料,采取了優劣搭配、跟蹤檢驗、分區堆放、充分均化的措施,調整工藝參數,改造相關設備,加強生產管理,積累了使用低鈣高硅石灰石和褐煤燒制水泥熟料的相關技術和生產經驗,對東南亞和我國低鈣高硅石灰石、褐煤產區的水泥生產,及云南省水泥工業面臨的原燃材料品質逐漸劣化的現實情況,均具有較大的指導意義。

1 生產原燃材料情況

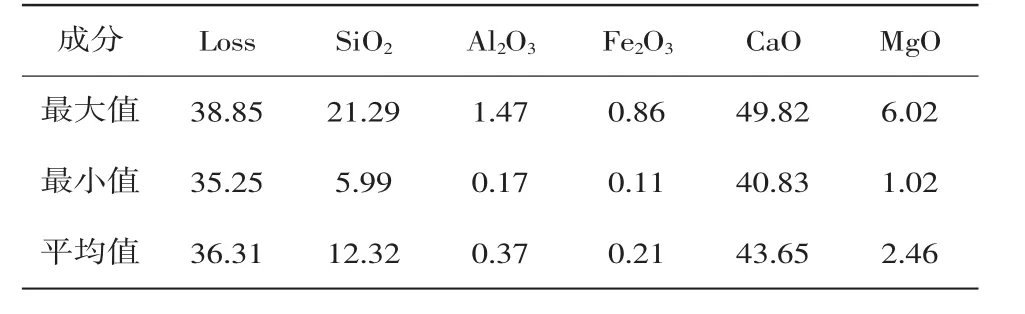

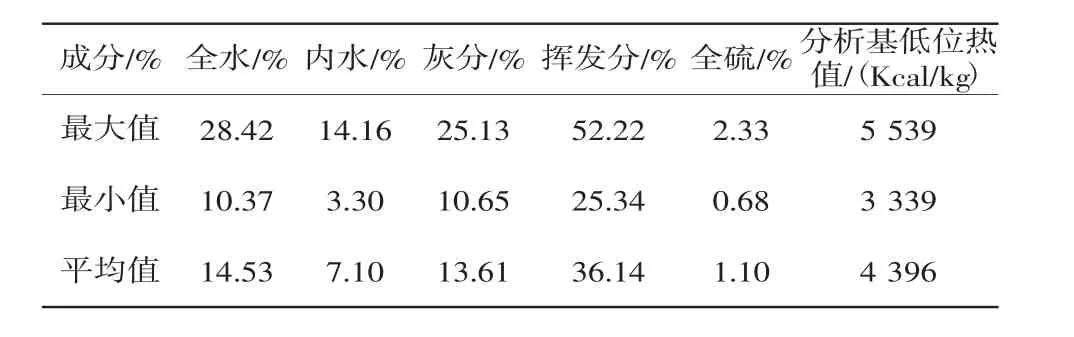

該水泥生產線原燃材料品質較低,主要體現為:配套礦山石灰石屬變質灰巖,方解石普遍呈重結晶狀態,含有較多的它形石英,且CaO含量偏低、游離SiO2含量偏高、成分波動較大,見表1;緬甸本地褐煤成煤年代較早,可燃基揮發分和硫含量較低[1],但熱值普遍較低,且進廠褐煤由多個產地供應,質量波動很大,見表2。

2 水泥生產線配置情況

該水泥生產線位于緬甸曼德勒地區,水泥熟料設計能力為5000t/d,以國產技術及設備為主,生產線配置情況和特點如下:

表1 本廠礦山石灰石波動表/%

表2 本地褐煤波動表

(1) 石灰石破碎采用2-PPC1818雙轉子單段錘式破碎機,但轉子、錘頭等材質較差,不耐磨,不能很好的適應高硅石灰石的破碎。

(2) 進廠石灰石采用圓形預均化堆棚,燃煤和其它原材料采用矩形預均化堆棚,對原燃材料質量波動的適應性較好。

(3)生料磨制采用立磨三風機系統,利用窯尾廢氣烘干原料,物料受磨輥與磨盤的擠壓和剪切等作用力達到粉磨效果,對高硅石灰石適應性較好。

(4) 燒成窯尾采用五級旋風雙系列預熱器系統,回轉窯規格為Φ4.8×74m,窯頭采用第四代篦冷機,煤磨采用Ф3.8x7.75+35風掃煤磨,水泥粉磨采用2-Φ4×13m+輥壓機的半終粉磨系統,能滿足新型干法水泥生產的需要。

(5) 生產過程質量控制采用ARLPERFORX系列熒光光譜儀,進行原料、生料和熟料分析,對低品位原燃材料生產水泥的指導性較好。

3 工業性試驗存在的問題和采取的措施

3.1 石灰石質量的管理

3.1.1石灰石破碎系統管理

原石灰石破碎機不適應本廠礦山高硬度、高硅石灰石,試生產期間達不到設計破碎產量、設備故障多、維修工作量大。采取了以下措施提高了使用壽命,并降低了維修成本。

(1) 對SiO2≥10%的高硅石灰石和SiO2≤10%低硅石灰石進行搭配后再進破碎機,并嚴格控制進破碎機石灰石粒度≤1000mm。

(2) 將錘頭材質由ZGMn13更換為ZGMn18Cr2MoVTiRe+WTi,將篦板材質由ZGMn13更換為ZGMn18Cr2Mo,并增加5mm厚度。

(3) 錘頭端面磨損比較嚴重時,及時進行翻面,翻面后繼續使用;定期進行耐磨堆焊,延長使用周期;更換時,對每個錘頭進行稱重,保證破碎機的動平衡。

3.1.2外購石灰石搭配使用和預均化管理

雖然石灰石在礦山破碎前進行了初步搭配,但仍需加強石灰石預均化管理,進一步降低石灰石成分波動。并外購了高鈣低硅石灰石進行搭配使用,以提高石灰石品質。

(1) 石灰石進圓形預均化堆棚不準定點堆料,行走堆料角度不小于60°,堆料高度達到最高堆料位置。

(2) 每天對進入圓形預均化堆棚的石灰石堆料區域和取料區域進行記錄(共劃分16個區),便于化驗室對石灰石的跟蹤和配料。

(3) 進入圓形預均化堆棚的石灰石每1000t取1次綜合樣,數據偏差大時取瞬時樣,并及時調整與外購石灰石的搭配比例。

(4) 外購石灰石成分波動較小,進廠后采取簡易預均化,并對外購石灰石不同區域的化學成分、堆料和取料情況做好記錄。

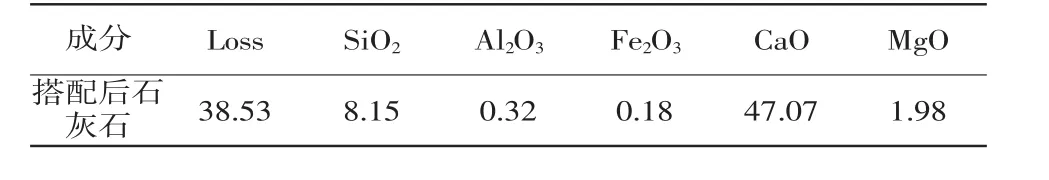

(5)嚴格控制本廠和外購石灰石配料比例,使入磨石灰石化學成分滿足生料配料方案要求,并通過X熒光分析儀在線監測原料和生料質量。經半年生產,搭配后石灰石化學成分平均指標見表3。

3.2 燃煤質量的管理

3.2.1 褐煤進廠管理

燒成用燃煤質量的穩定,關系到回轉窯的產量、質量和穩定運行,加強對進廠燃煤的管理就顯得非常的重要,是做好配料工作的前提和保障。

表3 搭配后石灰石化學成分平均指標表/%

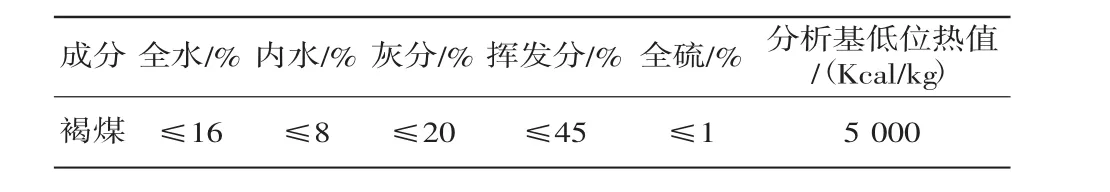

(1)嚴格控制褐煤進廠的品質,不同礦點的不同批次褐煤各取一次綜合樣進行化驗,其控制指標見表4。

表4 褐煤進廠控制指標表

(2)對進廠的褐煤,各礦點都做到定點堆放,做好標識。

(3)對定點堆放的褐煤,化驗室都要做全面的化驗分析,并做好記錄。

3.2.2外購煙煤搭配使用和預均化管理

緬甸本地褐煤產地多、品質波動大、水分高、熱值低很難滿足煅燒需要。外購澳大利亞煙煤和本地褐煤進行搭配使用,并采取了兩次均化的措施,減小入窯燃煤工業分析和熱值的波動,為回轉窯的穩定運行提供條件。

(1)外購澳大利亞煙煤和本地褐煤進廠后分別進行簡易預均化,再根據搭配比例混合后進入矩形預均化堆棚進行二次均化,并做好記錄。

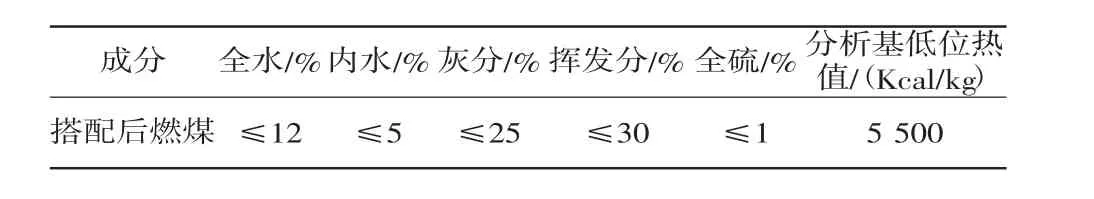

(2)嚴格控制褐煤和外購澳大利亞煙煤的搭配比例,搭配后燃煤的控制指標見表5。每次煤的搭配都要求取樣化驗和跟蹤。

表5 搭配后燃煤控制指標表

3.3 配料方案的調整

由于使用高硅石灰石,原設計采用了高硅率配方。雖然避免了預熱器、分解爐底部和煙室由于硫堿的富集循環或液相量過多產生的結皮現象,保證了回轉窯的穩定運轉及熟料的強度,但實際生產中最大的問題是窯頭飛砂嚴重,甚至頻繁的出現篦冷機堆雪人的現象。

(1)高硅石灰石、高硅率配料及褐煤的高揮發份、高水分是熟料燒成產生飛砂料的主要原因,硅率越高,液相量越少,飛砂現象越嚴重。為此進行了率值的調整:適當降低硅酸率,提高物料的液相量,放寬燒結范圍,促進熟料的燒結。

(2) 加強原材料的源頭控制,對石灰石的搭配比例進行調整和優化,增加取樣頻率,適當的提高外購石灰石的使用量,降低二氧化硅含量。

(3) 加強對質量調度的培訓,采用及時補差的過程質量控制法來進行生產控制。與控制指標相差遠應調整快,稍微偏離時需微調,以減小班平均值與中值的偏離程度。

3.4 回轉窯的操作與管理

3.4.1回轉窯操作的優化

針對使用褐煤摻燒和高硅石灰石較難分解的特點,對回轉窯操作進行了優化。

(1) 適當加大分解爐用煤(占67%左右),減少窯頭用煤比例(占33%左右);并提高了入窯生料溫度,使表觀分解率平均達到96%左右。

(2) 加大窯頭燃燒器一次風及其外風用量,減少內風用量,并適當降低窯頭二次風的溫度;調整燃燒器位置,偏料下10~20mm。

(3) 提高窯頭篦冷機固定篦床風量,加快1、2、3室篦床速度;并在篦冷機固定篦床頭部加裝了推雪人裝置。

3.4.2 回轉窯結構的調整

(1)針對3次風管入分解爐彎部管道耐火材料磨蝕嚴重,將澆注料調整為砌筑耐火磚(硅莫磚),延長其使用周期。

(2) 由于燃煤中的兩種煤并非同步燃燒,因而降低了燃煤的平均燃燒速率,燃煤著火溫度和燃盡溫度降低,對于回轉窯高溫燒成帶和火焰的形態有一定的影響。主要表現為窯口到窯內3.5m處沖刷嚴重,2.5~3.5m處窯筒體出現高溫。為此,對窯內砌磚進行了調整,原設計是砌筑2m硅莫磚,調整為砌筑3.5m硅莫磚,以提高回轉窯運轉率。

3.4.3 回轉窯穩產高產低煤耗的管理

(1) 穩定窯系統熱工制度,提高窯襯的使用周期,并加強設備巡檢和維護保養力度,保證設備運轉率每月超過90%。

(2) 統一操作思路,不斷優化操作參數,發揮回轉窯系統最大潛力,保證窯產量長期在高位運行。

(3) 優化噴煤量和窯內熱工工況,并加強操作員節能降耗意識,精心操作,確保回轉窯系統高效節能運轉。

4 取得的效果

(1) 經過2個月試生產,5000t/d水泥熟料生產線順利實現達標達產,2個月試生產期間運轉率超過92%。

(2) 熟料質量符合GB/T21372-2008《硅酸鹽水泥熟料》的技術要求,其中:熟料3天抗壓強度≥30MPa、28天抗壓強度≥55 MPa;熟料能耗達到GB/T16780-2012《水泥單位產品能源消耗限額》中相關規定,其中:可比熟料綜合煤耗≤108kgce/t。

(3)本廠低品位石灰石和外購優質石灰石平均約按1:1的比例進行混合使用,緬甸本地褐煤和澳大利亞進口煙煤平均約按1∶1比例搭配,與全使用優質石灰石和進口煙煤生產相比,合計每年節約超4000萬元。

5 結語

(1)通過搭配適當比例的優質原燃材料,并嚴格控制搭配后的質量指標和均化效果,可有效利用本地低品位原燃材料,節約資源,降低生產成本,并可實現優質水泥熟料的穩定生產。

(2)由于石灰石和燃煤采用了優劣搭配的方式,應在其試驗分析和研究的基礎上,制定相適應的原料控制指標、配方、工藝參數和生產管理制度,并進行工藝和設備的優化和調整,加強設備維護,以使生產工藝、設備、配方和操作都能更好地適應低鈣高硅石灰石和褐煤燒制水泥熟料的技術要求。