航空產(chǎn)品內(nèi)六方結(jié)構(gòu)車削工藝方法研究

■ 鄭州飛機(jī)裝備有限責(zé)任公司 (河南鄭州 450000) 陳登峰 范存輝 謝建國(guó)

陳登峰

航空產(chǎn)品中內(nèi)六方結(jié)構(gòu)普遍采用熱沖、冷鐓、插削及電火花等工藝方法加工,加工效率較高,尺寸規(guī)格涵蓋范圍廣,但也面臨著工序周轉(zhuǎn)多,表面加工質(zhì)量差等問題。車削加工內(nèi)六方是一種新型工藝方法,對(duì)加工設(shè)備要求低,工序內(nèi)容集中,同時(shí)在編制特定數(shù)控程序后,還可以實(shí)現(xiàn)六方與底孔等深結(jié)構(gòu)加工。

內(nèi)六方結(jié)構(gòu)相比外六方結(jié)構(gòu)來說,其具有占用空間小,可實(shí)現(xiàn)較深位置安裝等優(yōu)點(diǎn),在航空產(chǎn)品機(jī)械部件連接處應(yīng)用極為廣泛。

1. 航空產(chǎn)品內(nèi)六方結(jié)構(gòu)機(jī)械加工現(xiàn)狀分析

目前,航空加工內(nèi)六方結(jié)構(gòu)常見工藝方法有:①毛坯冷鐓一次加工成形。②車削加工六方底孔,然后通過熱沖加工內(nèi)六方孔。③車削加工六方底孔及退刀槽,再插削內(nèi)六方。④車削加工六方底孔,電火花加工內(nèi)六方。

以上工藝方法不僅在航空領(lǐng)域,以至整個(gè)機(jī)械加工領(lǐng)域都廣泛應(yīng)用,適合不同結(jié)構(gòu)形式、尺寸規(guī)格內(nèi)六方零件加工,但也存在著一些不足:①冷鐓加工效率高,工序周轉(zhuǎn)少,但需要專用設(shè)備,且僅適合加工較大批量的小型內(nèi)六方零件。②熱沖加工效率較高,但工序周轉(zhuǎn)次數(shù)較多,不同尺寸零件需要制作不同規(guī)格模具。③插削方便加工各種不同尺寸內(nèi)六方,但其加工效率低,工序周轉(zhuǎn)次數(shù)同樣較多。④電火花工藝方法可加工特殊結(jié)構(gòu)內(nèi)六方,如六方與底孔等深的零件,但其加工效率低,電極消耗快,尺寸不穩(wěn)定,同時(shí)電加工面氧化現(xiàn)象嚴(yán)重,航空產(chǎn)品使用環(huán)境嚴(yán)苛,由于氧化膜的存在,會(huì)導(dǎo)致表面處理不到位,電加工面銹蝕問題尤其突出。

2. 車削加工內(nèi)六方原理

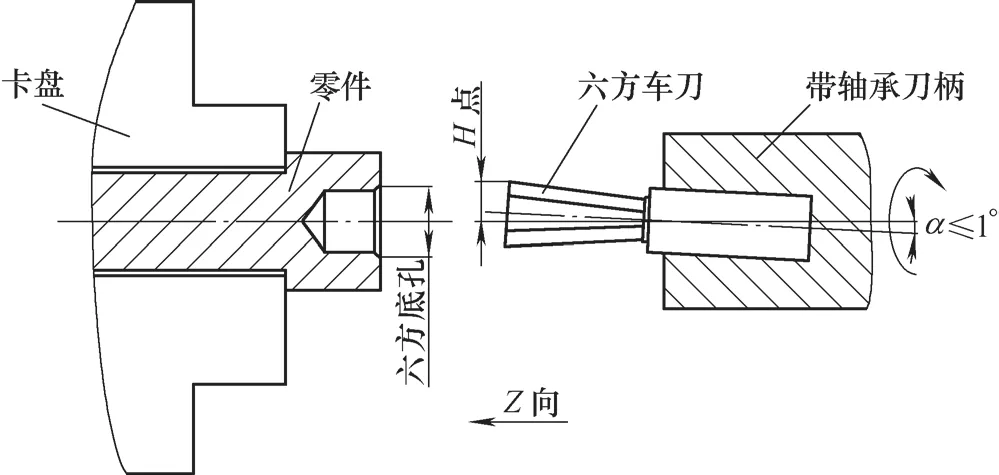

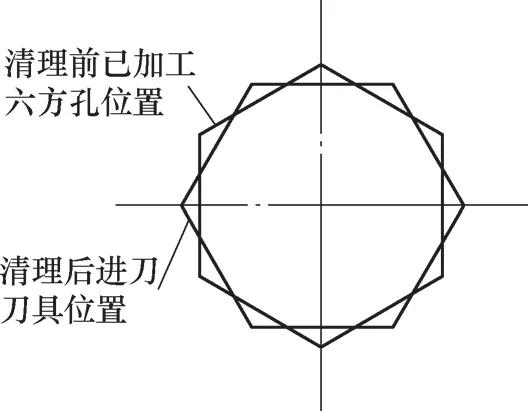

圖1 加工原理示意

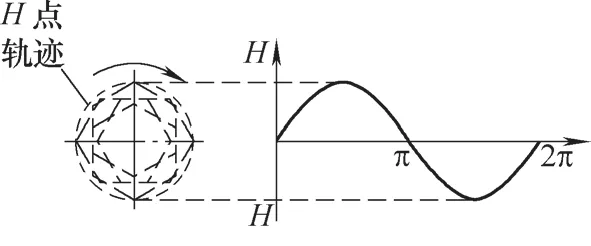

如圖1所示,車削加工內(nèi)六方結(jié)構(gòu)是一種全新的工藝方法,與其他工藝方法單一Z向切削不同,該工藝方法主要靠徑向擠壓、Z向清屑加工六方結(jié)構(gòu):在車削加工時(shí),由卡盤裝夾零件帶動(dòng)旋轉(zhuǎn);六方車刀安裝在帶軸承刀柄內(nèi),此時(shí)刀具軸線與刀柄軸線有一定夾角(α角),當(dāng)?shù)毒吲c零件接觸開始同步轉(zhuǎn)動(dòng)時(shí),由于α角的存在,會(huì)在底孔內(nèi)形成徑向旋轉(zhuǎn)擠壓,實(shí)現(xiàn)六方擠削加工,如圖2所示;同時(shí)Z向持續(xù)進(jìn)給,保證加工深度需要,Z向的加工余量小,對(duì)機(jī)床主軸沖擊少。可以看出,車削加工內(nèi)六方結(jié)構(gòu)是一種工序集中性強(qiáng),同時(shí)高效實(shí)用的新型工藝方法。

圖2 刀具加工軌跡示意

3. 車削內(nèi)六方加工方案設(shè)計(jì)

航空類產(chǎn)品在材料強(qiáng)度、質(zhì)量可靠性上均高于其他產(chǎn)品,而車削加工內(nèi)六方在航空領(lǐng)域應(yīng)用較少,尚無可借鑒資料,因此,我們從實(shí)際加工出發(fā),對(duì)加工余量、加工參數(shù)等進(jìn)行了探索,針對(duì)特殊結(jié)構(gòu)內(nèi)六方,我們從設(shè)計(jì)、編制專用宏程序角度出發(fā)尋求解決方案。

(1)加工余量設(shè)計(jì) 在該工藝方法中,六方結(jié)構(gòu)主要靠專用車刀徑向擠壓成形,因此底孔直徑應(yīng)盡量接近六方對(duì)邊尺寸,減少刀具徑向受力。經(jīng)試加工驗(yàn)證,一般底孔余量為0.01~0.03mm,銅、鋁等較軟材質(zhì)零件可適當(dāng)增大。

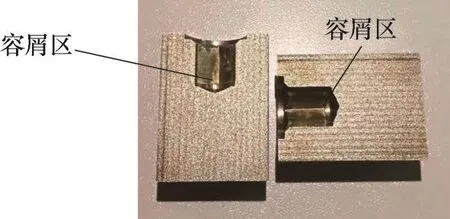

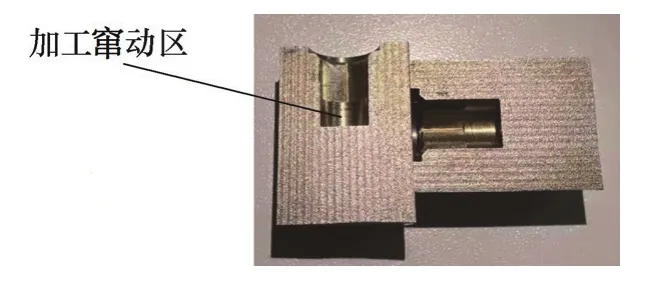

(2)加工排屑方案設(shè)計(jì) 旋轉(zhuǎn)車削過程中,Z向進(jìn)給會(huì)產(chǎn)生部分切屑積壓在孔底部,不同六方結(jié)構(gòu)容屑空間大相徑庭,如部分航空產(chǎn)品零件要求六方深度與其底孔等深,因此我們?cè)诰唧w實(shí)施上也進(jìn)行了區(qū)別:①當(dāng)容屑空間充足時(shí)(底孔較六方孔深≥1.5mm),六方孔可一次車削成形,六方車刀退出后,再使用直徑小于六方對(duì)邊尺寸0.1mm的鉆頭清理積屑,即可實(shí)現(xiàn)目標(biāo)加工,如圖3所示。②部分航空產(chǎn)品內(nèi)六方深度與六方底孔深度相同,此時(shí)容屑空間不足(底孔較六方孔深<1.5mm),強(qiáng)行進(jìn)給會(huì)導(dǎo)致零件沿Z向竄動(dòng),嚴(yán)重時(shí)還可能撞刀。因此,在加工過程中需要重復(fù)進(jìn)行退刀→清理積屑→進(jìn)刀,但在清理后,六方車刀與原加工六方孔位置方向發(fā)生變化,兩次加工六方會(huì)產(chǎn)生錯(cuò)牙,如圖4所示。

圖3 容屑空間充足加工樣件

圖4 零件沿Z向竄動(dòng)樣件

為解決清屑后二次加工的錯(cuò)亂牙問題(見圖5),我們?cè)O(shè)計(jì)并編制了特定的宏程序程序,實(shí)現(xiàn)機(jī)床主軸準(zhǔn)停位置不變,從而保證多次進(jìn)退刀后,六方孔與刀具方向仍然一致。

圖5 重復(fù)進(jìn)刀牙型錯(cuò)亂示意

數(shù)控程序:

#1= X (最終深度尺寸)

#2= 2 (2間隙)

#3=#1+#2

N1 M71 B0 (主軸定位)

M200(主軸剎車開)

G0 X0 Z1

G98 F100

G1 Z0 F10

M201(主軸剎車關(guān))

M70(取消主軸剎定位)

M3 S800

G99 F0.1

G1 Z#3 F0.03

Z1 F0.2

M5

G0 X100 Z150

M0

#3=#3-#2

IF[#3LT#1] GOTO 2

GOTO 1

N2 M30

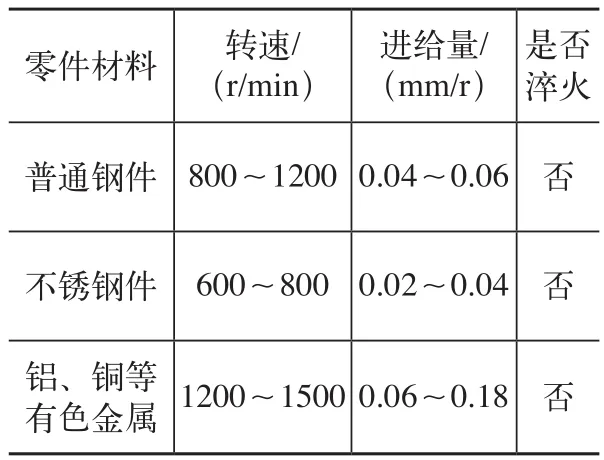

(3)主要加工參數(shù)設(shè)計(jì) 車削內(nèi)六方時(shí),一般選用鎢鋼材質(zhì)(W18Cr4V)六方車刀,淬火硬度高、耐沖擊性差,因此車六方工序應(yīng)盡量在零件熱處理前進(jìn)行。加工鋼件等硬度較高材料時(shí),轉(zhuǎn)速、進(jìn)給量等參數(shù)不宜過高;鋁、銅等有色金屬材質(zhì)較軟,轉(zhuǎn)速、進(jìn)給量較鋼件可提高2~3倍(見表1)。

表1 不同材質(zhì)零件加工參數(shù)設(shè)計(jì)

4. 結(jié)語

車削加工內(nèi)六方是一種高效實(shí)用的新型工藝方法,可將多工序穿插作業(yè),簡(jiǎn)化為車床單工序一次加工成形,工序周轉(zhuǎn)少,加工效率極高,非常適合航空產(chǎn)品批量小、加工周期短的特點(diǎn)。對(duì)比電火花加工,該方案加工零件尺寸更穩(wěn)定,表面質(zhì)量也更加可靠,完全可滿足航空產(chǎn)品苛刻的使用環(huán)境要求。同時(shí),該工藝方法具有較高的推廣價(jià)值,如內(nèi)四方、內(nèi)花鍵等結(jié)構(gòu)加工,是提高加工效率,降低工序成本的有效技術(shù)方案。