溫度老化對鋼結構涂層耐風沙沖蝕性能的影響

郝贠洪, 李 潔, 田旭樂, 宣姣羽, 馬思晗

(1.內蒙古工業大學 土木工程學院, 內蒙古 呼和浩特 010051; 2.內蒙古工業大學 內蒙古自治區土木工程結構與力學重點實驗室, 內蒙古 呼和浩特 010051; 3.內蒙古工業大學 內蒙古自治區建筑檢測鑒定與安全評估工程技術研究中心, 內蒙古 呼和浩特 010051)

中國是沙塵暴頻發的國家.沙塵暴主要發生于荒漠化嚴重的北方干旱、半干旱地區,是一種危害較強的災害性天氣[1].據統計顯示,中國沙漠總面積約130萬km2,約占全國土地面積的13%.沙塵暴天氣所引發的氣候效應,對人類生存環境和社會政治、經濟產生了嚴重影響[2].內蒙古地區在中國屬于沙漠分布較多的地區,自西向東分布六大沙漠:巴丹吉林沙漠、騰格里沙漠、烏蘭布和沙漠、庫布齊沙漠、毛烏素沙地和渾善達克沙地.這六大沙漠為內蒙古地區沙塵天氣提供了天然基礎.

內蒙古地區的建筑鋼結構長期受沙塵環境的侵蝕,鋼結構表面保護涂層的耐風沙沖蝕性能成為了影響鋼結構耐久性的一個重要因素[3-5].目前相關研究主要集中在單一風沙因素沖蝕對于鋼結構涂層的影響[6-9],對于在區域特殊環境影響下鋼結構涂層受多因素(風沙環境、高低溫度老化、強紫外線輻射等)影響的侵蝕損傷研究還不夠深入,可以查閱到的文獻較少[10-12].

本文針對內蒙古中西部地區,在高低溫環境及其與風沙環境復合作用下的鋼結構涂層損傷性能進行研究,包括高低溫循環對鋼結構聚氨酯涂層老化的影響以及鋼結構涂層耐風沙沖蝕性能的影響.研究結果對于在區域高低溫特殊環境下鋼結構涂層的制備和使用具有一定的科學指導和實際工程意義.

1 試驗

1.1 試件制備

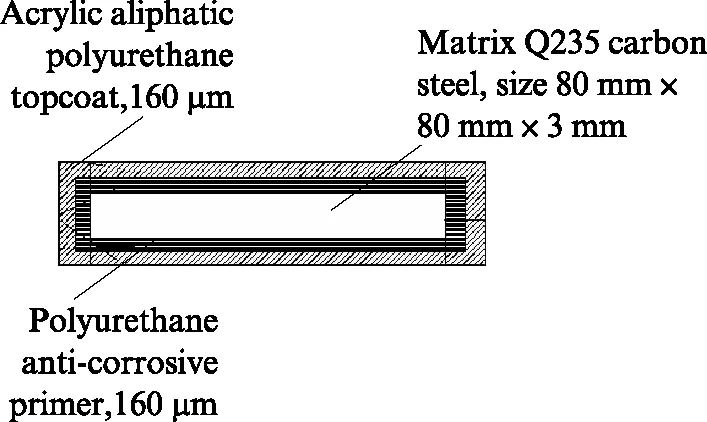

采用規格為80mm×80mm×3mm的Q235鋼板,經噴砂除銹處理后,選用聚氨酯油漆,按照GB 50205—2001《鋼結構工程施工質量驗收規范》中的“鋼結構涂裝工程”工藝要求噴涂在鋼板上,涂層厚度約320μm.試件示意圖見圖1.

1.2 風沙環境特征分析

影響涂層沖蝕損傷程度的因素主要有:風沙流粒子特征、風沙流速度和沙塵濃度.其中的風沙流粒子特征主要分為沙粒的粒徑和形狀.

圖1 試件示意圖Fig.1 Schematic of specimen

試驗用沙取自內蒙古自治區騰格里沙漠.騰格里沙漠是中國的第四大沙漠,沙丘面積占沙漠面積的71%,是造成內蒙古地區沙塵暴的主要沙漠之一.采用篩分法分析其沙粒粒徑分布,結果如表1所示.

表1 沙粒粒徑分布

由表1可知,試驗用沙粒徑主要分布在0.125~0.50mm,占比為91.13%;粒徑小于0.125mm的占比為3.32%;粒徑大于0.5mm的占比為5.53%.

1.3 試驗方法及裝置

高低溫循環老化試驗采用模擬自然環境老化試驗箱,結合內蒙古地區自然環境特征,設置溫度老化試驗工況:最低溫度-20℃,保持2h,隨后緩慢上升到 45℃,保持2h,再緩慢下降至-20℃,保持 2h.如此為1個循環,循環次數n分別為10、20、30、40和50.

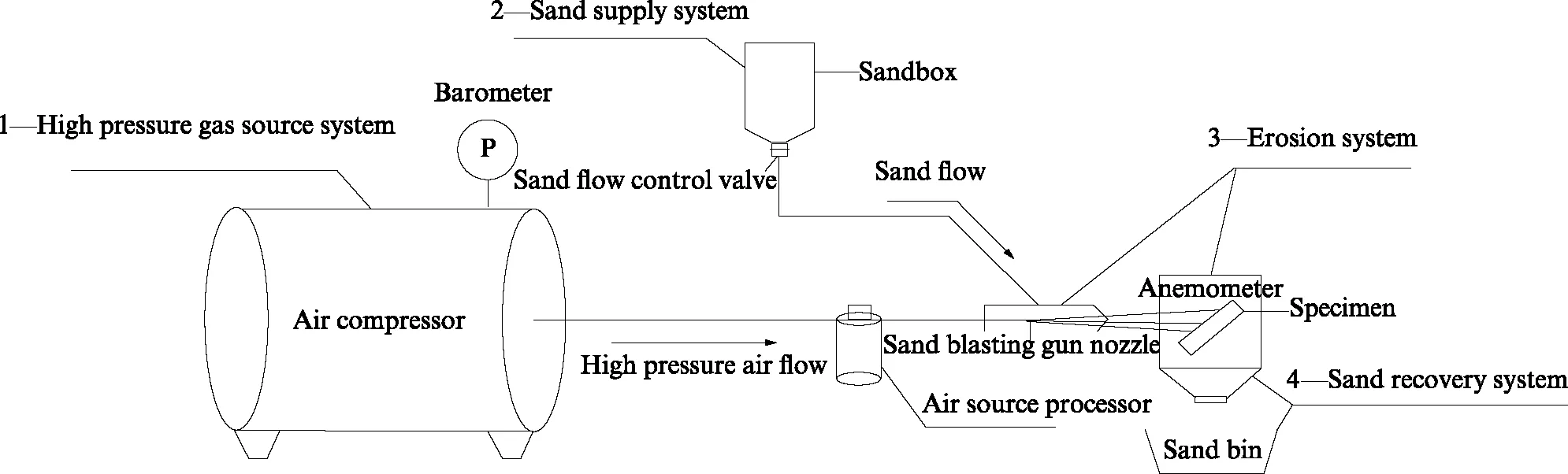

風沙環境沖蝕試驗采用氣流挾沙噴射法,利用模擬風沙環境侵蝕試驗系統,對經歷高低溫循環老化前后的鋼結構聚氨酯涂層進行沖蝕損傷試驗研究.模擬風沙環境侵蝕試驗系統由高壓氣源系統、供沙系統、侵蝕系統和沙粒回收系統4個部分組成[7],可以很方便地控制試驗參數(沖蝕速度v、沖蝕角度φ、沖蝕下沙量G和沖蝕時間t),如圖2所示.

圖2 模擬風沙環境侵蝕試驗系統示意圖Fig.2 Sketch map of simulated wind sand environment erosion experiment system

1.4 沖蝕試驗結果評價方法

采用沖蝕率α(mg/g)來評價涂層的沖蝕損傷程度,是目前運用較為廣泛的一種方法.通過測量涂層在沖蝕前后的質量變化Δm(mg)與沖蝕沙粒質量m0(g) 的比值來評價其沖蝕損傷程度,具體定義如下:

α=Δm/m0

(1)

2 鋼結構涂層的老化分析

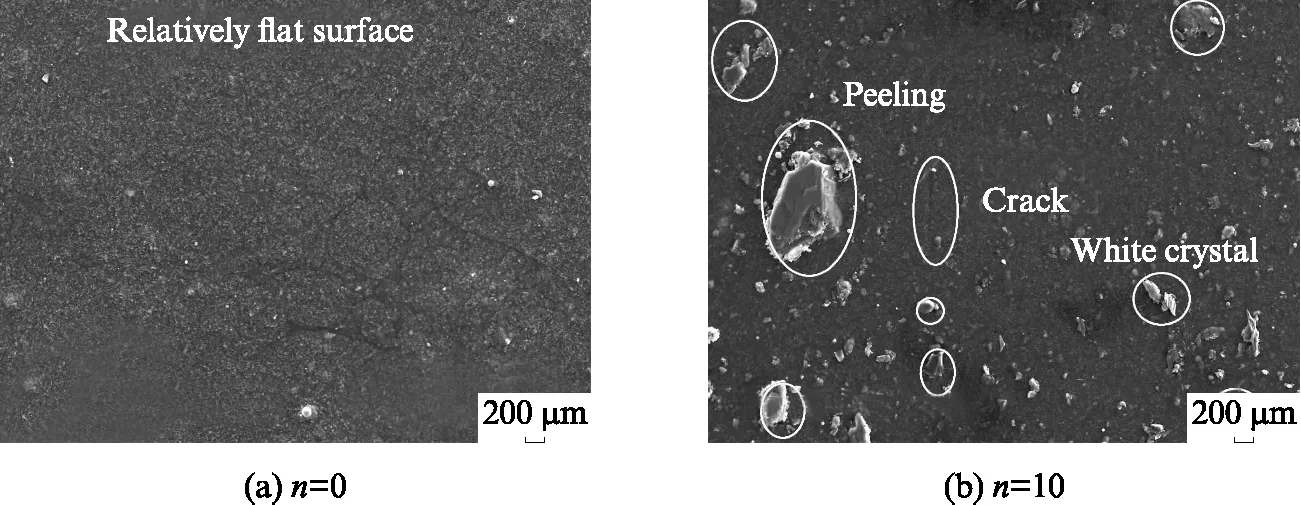

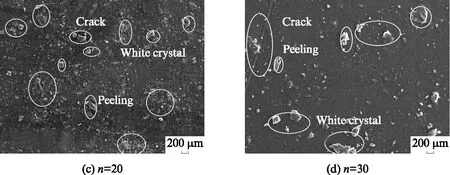

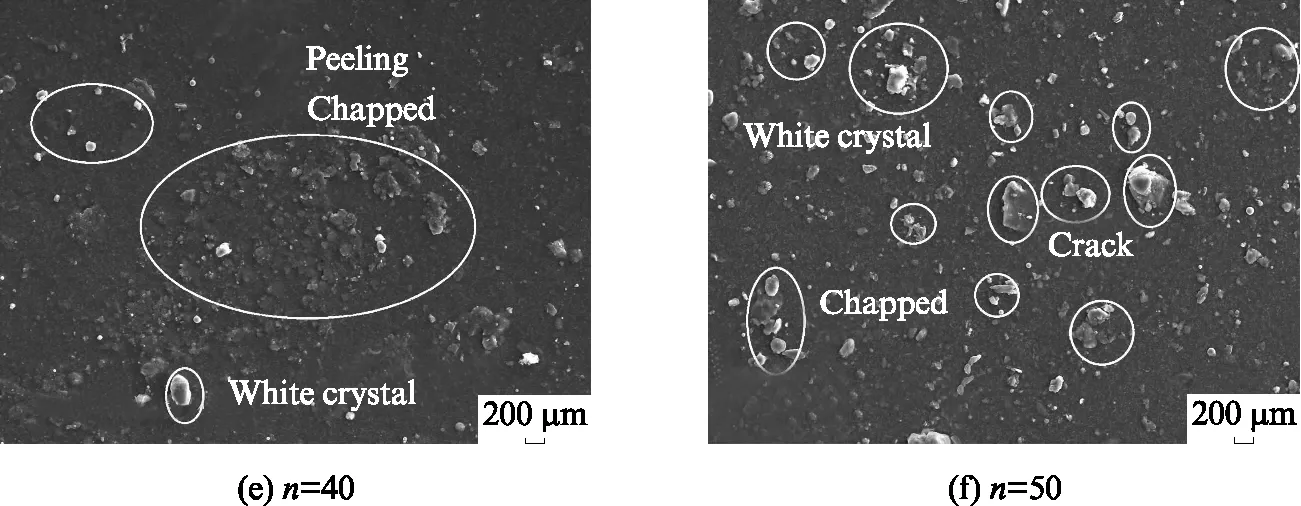

應用掃描電鏡(SEM)對未老化的鋼結構涂層和經歷高低溫循環老化10、20、30、40、50次后的鋼結構涂層微觀損傷形貌進行對比分析,如 圖3 所示.

圖3 鋼結構未老化涂層與經過高低溫循環老化后的涂層對比圖Fig.3 Comparison of non-aging coating and aging coatings with high and low temperature cycling aging test

由圖3可知,未老化的鋼結構涂層表面除了存在少量的制作缺陷之外,涂層表面較為平整,而經歷高低溫循環老化后的鋼結構涂層上出現了明顯的裂紋、起皮、皸裂,并出現了密集的白色物質.同時,高低溫循環老化對鋼結構涂層表面平滑度產生了嚴重影響,導致涂層的耐沖蝕能力降低.

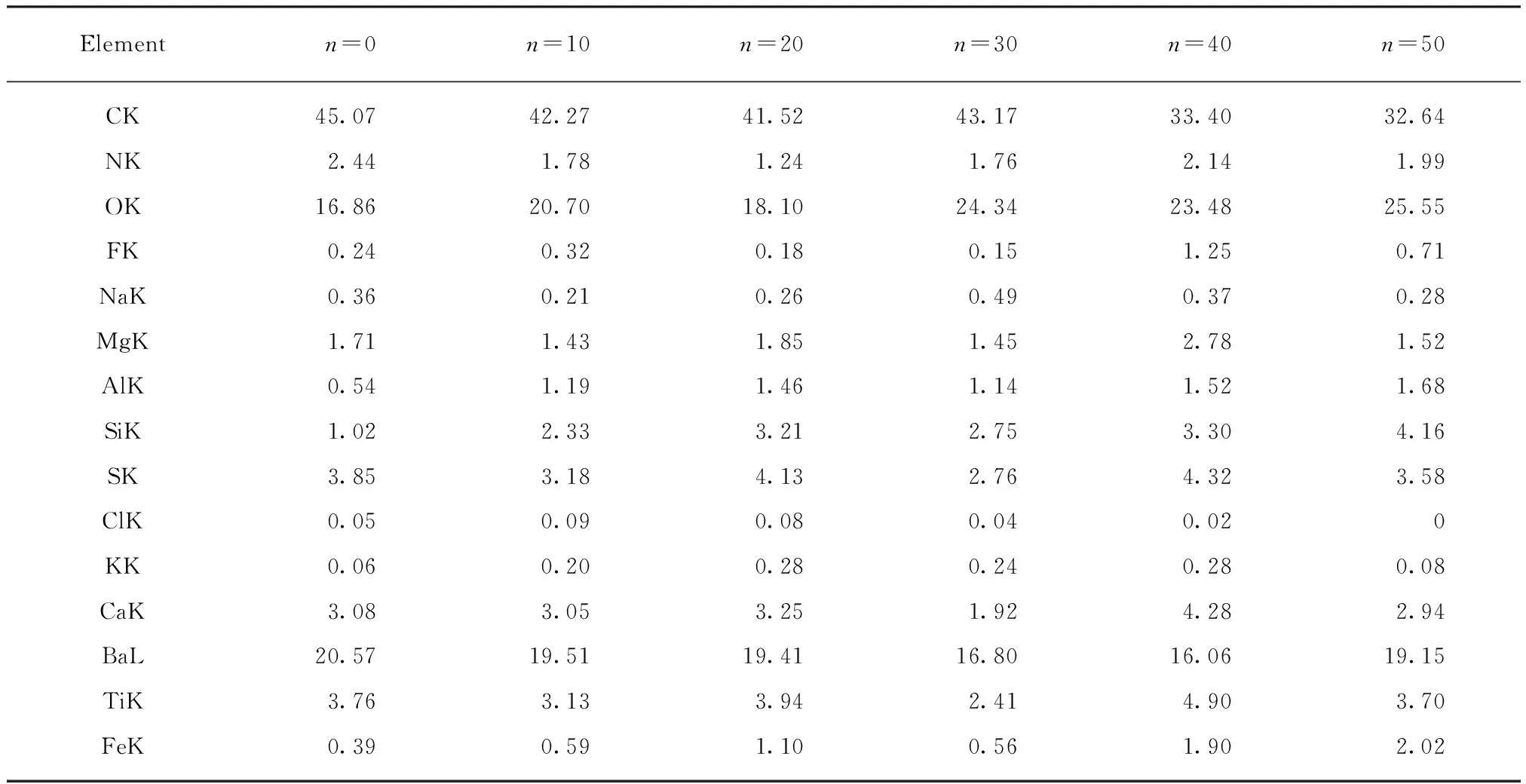

另外,對未老化的鋼結構涂層和經過高低溫循環老化后的鋼結構涂層進行X射線能譜(EDS)和X射線衍射(XRD)分析,對涂層中的元素組成和主要晶體物相進行老化前后的對比,結果如表2和圖4所示.

表2 鋼結構未老化涂層和不同老化程度涂層中的元素組成對比

Note:K is any element.

圖4 鋼結構未老化涂層與不同老化程度涂層的XRD圖譜Fig.4 XRD patterns of steel structure with non-aging coating and different aging coatings

由表2可知:鋼結構聚氨酯涂層經過高低溫循環老化作用后,C元素質量分數出現減少的趨勢;Si元素質量分數出現增加的趨勢;O元素質量分數出現明顯的增加趨勢.這是由于高低溫循環作用使聚氨酯涂層發生了明顯氧化作用,致使涂層性能發生變化,涂層的耐風沙沖蝕性能明顯降低.

由圖4可知,鋼結構聚氨酯涂層的主要晶體物相為CaMg(CO3)2、CaCO3、BaSO4和TiO2,這與EDS測試得到的元素組成相符合;涂層老化前后的物相并未發生明顯變化,這說明涂層在高低溫循環老化過程中并未產生新的物相,高低溫循環老化行為對于涂層中的晶體物質影響較小.在XRD圖譜中20°~40°間存在饅頭峰,這是涂層中存在大量的含C非晶態物質所致.

3 試驗結果及涂層的損傷機理分析

3.1 試驗結果分析對比

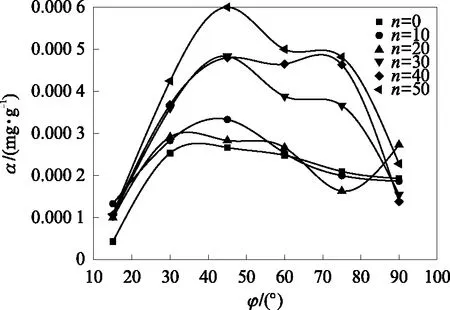

圖5是未老化的鋼結構涂層和經歷高低溫循環老化10、20、30、40、50次的鋼結構涂層,在沖蝕速度為 23m/s、下沙率為30g/min、沖蝕時間為10min時的沖蝕角度與沖蝕率關系圖.

圖5 未老化涂層與不同老化程度涂層的沖蝕率對比Fig.5 Comparison of erosion rate between non-aging coating and different aging coatings

由圖5可知:(1)在相同沖蝕條件下,老化后涂層的沖蝕率高于未老化涂層的沖蝕率,沖蝕率增加0.00010~0.00035mg/g,這是涂層經歷高低溫循環之后發生了明顯老化,使涂層的耐沖蝕性能明顯降低所致.(2)在經歷10、20次高低溫循環老化后,涂層沖蝕率增加較少;經歷30次高低溫循環老化后,涂層沖蝕率增加較為明顯.在聚氨酯涂料中,氨脂鍵中的氫原子使高分子鏈的氫鍵對涂層的耐磨性能具有重要影響,結合涂層的EDS和XRD分析可知,高低溫循環作用使聚氨酯涂層發生了明顯降解和氧化作用,使得涂層中的氫鍵發生斷裂,涂層的耐風沙沖蝕性能明顯降低.

由圖5還可知:當沖蝕率達到最大值時,未老化鋼結構涂層對應的沖蝕角度約為38°;經歷高低溫循環老化后的鋼結構涂層與之對應的沖蝕角度則為38°~45°.這是由于沖蝕角度較低時,聚氨酯涂層主要受到韌性破壞,而高低溫循環作用會使聚氨酯涂層的脆性破壞加重,從而導致這一沖蝕角度增大.

另外,當沖蝕角度較低(15°~30°)時,高低溫循環老化對涂層沖蝕率的影響較小;在中高角度(30°~ 90°)下沖蝕時,高低溫循環老化對涂層沖蝕率的影響較大.

3.2 涂層的損傷機理分析

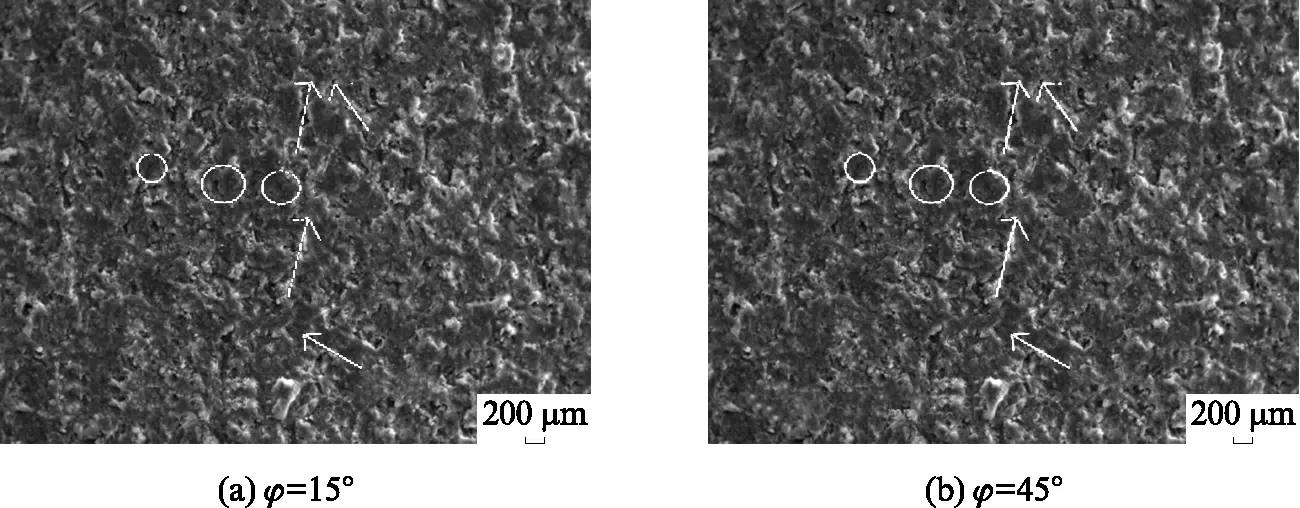

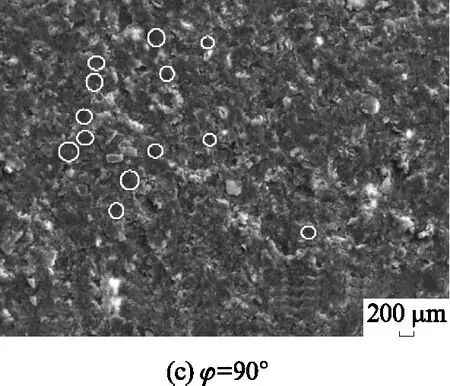

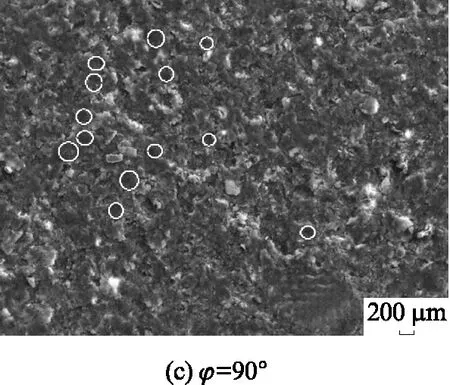

圖6為未老化鋼結構涂層在風速為23m/s、下沙率為30g/min,沖蝕角度分別為15°、45°、90°時的沖蝕損傷SEM照片;圖7為鋼結構涂層經歷50次高低溫循環老化后,在風速為23m/s、下沙率為 30g/min,沖蝕角度分別為15°、45°、90°時的沖蝕損傷SEM照片.

當涂層受到具有動能的沙粒撞擊時,沙粒會對涂層產生水平切削作用和豎直撞擊作用.若沖蝕角度較低,沙粒撞擊產生的水平切削力要大于豎直撞擊力,這時涂層的沖蝕損傷主要以斜向的切削破壞為主;若沖蝕角度較高,沙粒撞擊產生的豎直撞擊力要大于水平切削力,這時涂層材料會因較大的豎直撞擊力而導致疲勞并變形剝落.

圖6 未老化鋼結構涂層受沖蝕后的SEM照片Fig.6 SEM photos of steel structure with non-aging coating after erosion

由圖6(a)和圖7(a)可以看出:(1)在沖蝕角度為15°時,由于沙粒沖蝕速度的水平分力較大,未老化涂層和經歷50次高低溫循環老化的涂層上均存在水平劃痕,且劃痕較長;同時劃痕邊緣出現了明顯的磨屑材料(白圈部分),這說明在低角度下沖蝕時,涂層主要受到水平切削力的切削作用,此時沙粒對涂層的切削作用是涂層沖蝕損傷的主要原因[9]. (2)經 歷50次高低溫循環老化的涂層受沙粒沖蝕后,其SEM照片的清晰度較未老化涂層明顯降低,水平劃痕明顯較長,材料堆積則較少,這是由于高低溫循環老化使得涂層的表面平滑度降低,涂層的耐沖蝕能力降低,沖蝕率增加.

圖7 經歷50次高低溫循環老化的鋼結構涂層受沖蝕后的SEM照片Fig.7 SEM photos of steel structure with 50 circular aging coatings after erosion

由圖6(b)和圖7(b)可知:(1)在沖蝕角度為45°時,未老化涂層和經歷50次高低溫循環老化的涂層上均存在水平劃痕,且劃痕明顯較沖蝕角度為15°時短,劃痕邊緣的磨屑材料堆積更加明顯,同時涂層的沖蝕形貌出現了少數的沖蝕坑(白圈部分),這是由于此時沙粒對涂層的切削作用和撞擊作用共同控制了涂層沖蝕損傷過程.(2)經歷50次高低溫循環老化的涂層受風沙沖蝕后,其SEM照片的清晰度較未老化涂層明顯降低,沖蝕坑的尺度則更大.

由圖6(c)和圖7(c)可知:在沖蝕角度為90°時,2種涂層表面均出現了明顯的沖擊坑.這是由于此時涂層表面主要受到豎直方向的撞擊作用,涂層的破壞主要是擠壓變形,涂層材料在沖蝕坑的四周被擠出.同時,經歷50次高低溫循環老化的涂層受風沙沖蝕后,其SEM照片的清晰度較未老化涂層也明顯降低.

4 結論

(1)經歷高低溫循環老化后的鋼結構涂層出現了明顯的裂紋、起皮、皸裂,并出現了密集的白色物質;溫度老化對鋼結構涂層表面平滑度產生了嚴重的影響,導致涂層的耐沖蝕能力降低.

(2)經歷高低溫循環老化作用后,聚氨酯涂層中的C元素質量分數減少,Si元素質量分數增加,O元素出現明顯的增加趨勢.老化后涂層的性能發生了變化,對涂層的耐風沙沖蝕性能產生了一定影響.鋼結構聚氨酯涂層的主要晶體物相為CaMg(CO3)2、CaCO3、BaSO4和TiO2,這與EDS測試得到的元素組成相符合;高低溫老化過程并未產生新的物相.

(3)經歷高低溫循環老化后,涂層的耐沖蝕性能明顯降低.在經歷10、20次高低溫循環老化后,涂層的沖蝕率增加較少,經歷30次高低溫循環老化后,涂層的沖蝕率增加明顯.涂層受風沙沖蝕后的SEM照片清晰度明顯降低.

(4)與未老化的鋼結構涂層最大沖蝕率對應的沖蝕角度約為38°,與經歷高低溫循環老化后的鋼結構涂層最大沖蝕率對應的沖蝕角度為38°~45°.高低溫循環老化致使鋼結構涂層的這一沖蝕角度有所增大.