雙聯高壓反沖洗型油濾器的設計

凌夕明

(南通航海機械集團有限公司,江蘇 南通 226003)

0 引言

隨著船舶技術的不斷發展,對反沖洗型濾器的性能、使用要求、空間尺寸等提出了更高要求。某燃油系統的工作壓力超過4 Mpa,濾器能在長時間不間斷運行的狀態下實現反沖洗功能,并且在應急情況下具有旁通保護功能。

原先過濾器一般不帶反沖功能,為手動清洗型式。當濾芯堵塞時,需將濾芯取出,清洗后重新裝入濾器,整個清洗操作比較麻煩。

目前自清洗反沖洗過濾器,無論是采用液反沖或氣反沖絕大部分應用于低壓領域,壓力范圍在0.2~1.6 MPa,濾芯為金屬編織網。在低壓環境,金屬編織網能承受瞬間正壓和反壓造成的彎曲應力,但在中高壓領域由于高壓差造成的壓力容易使濾網因疲勞應力造成損壞,出現斷絲現象,從而嚴重影響到整個燃油系統的使用安全。

1 結構

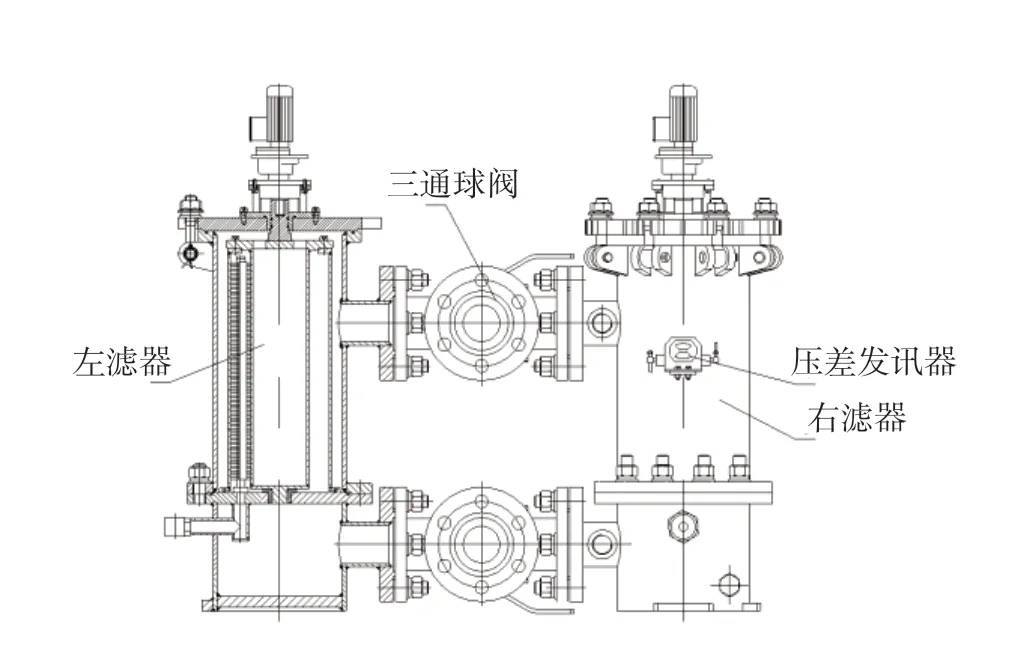

雙聯高壓反沖洗型油濾器主要分為左濾器、右濾器、三通球閥。其中一個濾器處于工作狀態,另一個備用。濾器上安裝有壓差發訊器,作為提供報警信號使用,其主要組成如圖1 所示。濾器采用自身工作腔介質作為壓力源對濾芯進行反向沖洗,以保持濾器處于一種較干凈的狀態。

2 工作原理

雙聯高壓反沖洗型油濾器分為正常過濾狀態和反沖洗狀態。

正常過濾狀態是指濾器其中一個工作腔攔截燃料油中的固體雜質、鐵銹和氧化物等沉積不溶物,以凈化燃油和保護燃油系統中其他設備的正常工作。

圖1 濾器結構組成圖

反沖洗狀態是指在不中斷濾器正常過濾的情況下,利用自身壓力源將另外一個腔室滯留在濾網表面的雜質顆粒逆向沖洗,沖洗的污油從排污口排出。

2.1 濾器的正常過濾狀態

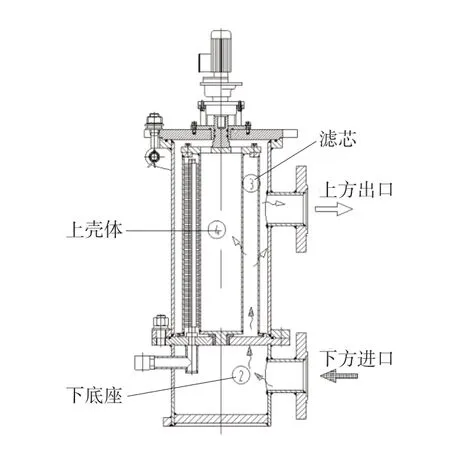

如圖2 所示,燃油進入濾器下方進口,流入下底座,然后通過底座上的流道進入雙層濾芯,通過濾芯由內而外的過濾,其中大于規定過濾精度的雜質則被濾網內表面,過濾后的清潔液體則由上殼體,流向濾器上方出口。

2.2 濾器的反沖洗狀態

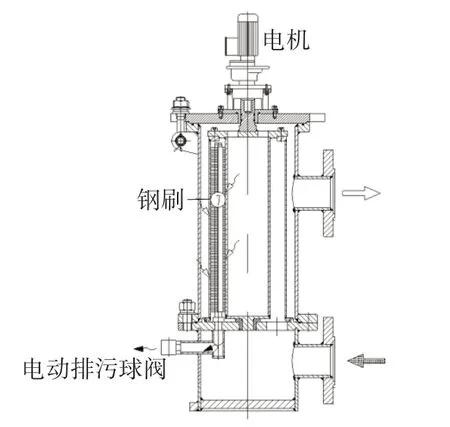

如圖3 所示,濾器壓差達到清洗值時,壓差發訊器即發出信號,觸發電氣系統。

通過電機帶動雙層濾芯圍繞濾器中心作圓周運動,固定在下底座上的鋼刷則對濾芯作相對運動,對雙層濾芯的內側進行刷洗,將濾芯上的雜質與濾芯剝離。

同時,電氣信號控制電動排污球閥開啟,通過自身與大氣的壓差,反向將雜質沖洗掉。

圖2 正常過濾狀態

圖3 反沖洗狀態

3 設計

3.1 設計實例

某一燃油系統油濾器的設計參數如下:工作介質為燃油,含有固體顆粒雜質;過濾精度250μm;流量23.5 m3/h;設計壓力4.12 MPa;報警壓降0.35 MPa;初始壓降≤0.1MPa;流量損失≤10%,要求出口壓力無波動;沖洗方式:采用壓差沖洗、定時沖洗和應急手動沖洗。

3.2 進出口通徑確定

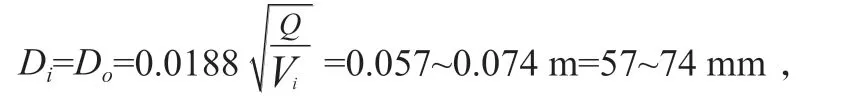

管路中介質流速按管路經濟流速選取,一般與進口管路口徑一致,取進口流速Vi和出口流速Vo相等,即Vi=Vo=1.5~2.5 m/s,則過濾器進出口通徑[1]Di和Do為:

所以選取Di=Do=65 mm。另外對于濾器內部的流道截面積,均不得小于管路通徑面積。

3.3 新型濾芯的設計

過濾器是燃油系統中的重要部件,而過濾器濾芯則是過濾器的關鍵。目前國內外反沖洗濾器的濾網為金屬編織網,但只適用于低壓領域,此濾器的工作壓力為4.12 MPa,屬于中高壓領域,壓差報警值達到0.35 MPa,采用普通金屬編織網很容易造成濾網因壓差過大和受到正反應力導致濾網破損,因此選用強度較高的不銹鋼鍥型網濾芯。

區別于金屬編制的金屬網,鍥型網由橫絲和豎絲壓焊而成,橫絲與橫絲之間的間隙即為過濾精度,鍥型網截面呈矩形,這種結構很適合反沖洗,這對于減少流阻、增強刮洗效果十分重要。

濾器總面積按以下計算:

式中:Q 為流量,m3/h;QS為在允許原始壓降下的過濾能力,L/cm2·h,該參數為濾網的過濾能力參數,數值與濾網的編織類型、濾網精度決定,可通過流量-壓降試驗[2]得出,通過試驗QS=3.06 cm2·h;A 為工作濾網的總面積,cm2,A=1000Q/QS=7680 cm2。

3.4 反沖時的流量損失

雙聯高壓反沖洗型油濾器在反沖洗時是依靠自身過濾后干凈液體進行反沖,在濾器設計時,需考慮流量損失。

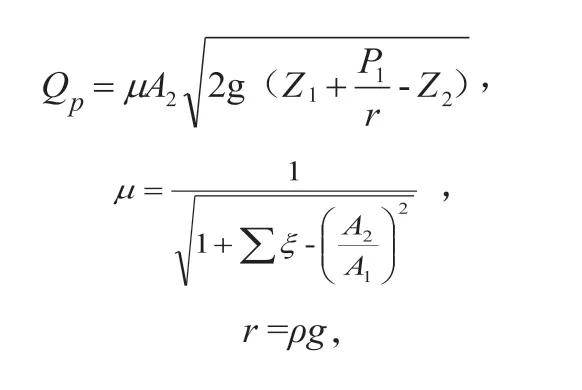

濾器排污量基本公式[3]為:

式中:P1為進口斷面壓強;A1,A2分別為過濾器進口和排污口斷面面積;ρ 為介質密度;Z1,Z2分別為過濾器進口和排污口水平高度;g 為重力加速度;∑ξ 為局部阻力系數,其根據濾器內部結構來確定,可參照排污管路的型式選取相應的阻力系數[4]。

從公式中可看出影響較大,且可控制流量損失的為反沖洗管的截面面積。通過優化設計,通過調節沖洗管中調節螺釘的內孔大小來調節反沖流量。

經計算Qp理論值為1.88 m3/h,與額定流量比值為8%,小于10%的設計指標。

4 結語

雙聯高壓反沖洗型油濾器是船舶燃油系統中非常重要的輔助設備,其性能的好壞關系到船舶鍋爐等動力設備的正常運行和使用壽命。本文介紹的這種雙聯高壓反沖洗型油濾器目前主要針對某一燃油系統進行設計的產品,受到一定的局限性,但此濾器具有升級改進的潛力,可在其他領域進行推廣,如滑油系統、水處理系統等,對設計類似產品具有參考意義。