船舶外板平整度問題分析及應對措施

高明明

(中國人民解放軍4805 集團上海船廠,上海200120)

0 引言

船舶外板的平整度不僅影響船舶外形美觀,同時對板與板之間的焊接也有一定影響,特別對薄板之間的焊接可以說是差之毫厘、失之千里。如果板厚不足4 mm,平整度卻在5~4mm,那么將導致2 塊板之間間隙過大,根本無法焊接的嚴重后果[1]。因此,提高船舶外板的平整度對于船舶修理和制造都非常必要。本文以工廠實際生產為依據,利用多種工具方法,通過對各項措施的具體定制、落實和新工藝的編制來提高工廠平均外板的平整度。

1 問題描述

在船舶修理的任務中,經常會遇到外板受撞擊腐蝕等多種因素需要進行大面積的換新。工廠按照船東及CCS 的要求與規定對受到損壞而變形的船體進行修換。要求新換的船體要與老船體結合美觀光滑,在線型上要光順。這就對新船體的外板平整度提出了一定要求[2]。根據相似資料和對以往制作產品的比較,平均外板平整度為4 mm。但遇到船體外板較薄的情況,按目前的制作工藝很難保證焊接后船體外板線型光順。

2 原因分析

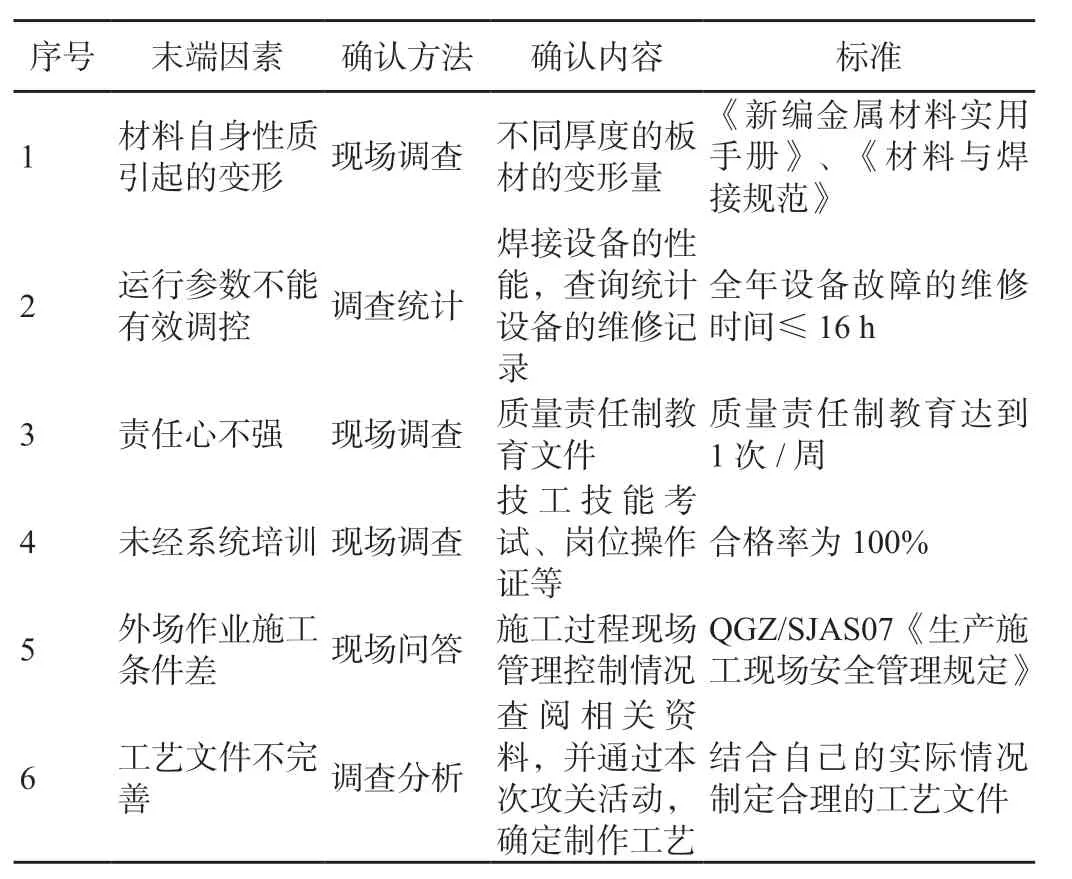

通過對以往施工情況的梳理,找到影響外板制作的焊接變形和裝配變形等6 條主要因素(見表1)。

3 對策與實施

3.1 弄清材料的物理和化學性質

針對材料自身特性引起變形的要因,通過查閱、收集相關技術資料,進行焊接試驗,找到防止被焊材料變形的最佳焊接參數和焊接方法,以及控制裝配變形的方法,為焊接和裝配工制作創造條件。

表1 要因確認計劃表

減少裝配變形:施工人員要按照工藝要求,板間隙不宜過大,坡口要符合工藝要求,不可以采用外力使構件強制成形。

減少焊接變形:施工人員按工藝文件要求,控制好焊接電流和電壓,先焊船體內的結構立焊,后焊結構上口平焊、下口仰角焊,由中間向兩端燒焊,焊接時做到一次焊接完成,嚴禁中間停止和間斷。

為了進一步減少變形,利用正交試驗方法,組織焊接試驗室的焊接高級技師等人員采用標準形式進行外板試板試驗,在排除人的因素后,選用不同規格的焊絲[3],通過調節電流強度和氣體流量,運用正交試驗法找出最適合焊接參數,確保試板試驗的焊接變形控制在2 mm 內。

以二氧化碳氣體保護焊接方式,選取板材厚度為5 mm的試板每10 塊為一組,選擇因素及類別(見表2),選用正交表L9(34)(見表3),制定試驗方案并實施。

表2 選擇因素及類別

表3 正交表

計算與分析:

看結果,根據4 號試驗合格率最高,得出初選方案為A1、B2、C2;

計算位級和Ⅰ、位級和Ⅱ 、位級和Ⅲ,并驗算,∑837;

計算級差R,衡量因素的作用大小;

確定較優位級: A:Ⅰ>Ⅱ>Ⅲ,B:Ⅲ>Ⅱ>Ⅰ,C:Ⅱ>Ⅲ >Ⅰ,可取A1、B2、C2 ;

確定主要因素:A>C>B,即A 是焊絲直徑,是主要因素;C 是CO2氣體流量,是重要因素;B 是焊接電流,是次要因素。因此較優的條件組合為 A1、B2、C2,優先選用A1、B2、C2參數組合。

對所選組合進行驗證試驗:仍選取板材厚度為5 mm,材質為945 鋼的試板,數量10 塊進行試驗,同樣考慮到焊接時,成型與焊接手法、規范動作有著密不可分的聯系,選擇具有焊接高級技師資質的人員親自上陣。最后得出該組合試驗合格率為98.8%。故最終決定選用A1、B2、C2作為實際焊接參數,焊絲直徑1.0 mm,焊接電流160 A,CO2氣體流量20~25 L/min,實施措施有效。

3.2 工藝文件不完善

針對工藝文件不完善的要因,根據試驗得出焊接數據,結合工作中積累的知識和經驗,編制相應的工藝文件指導現場操作。①針對新制沒有工藝文件的情況,組織技術員、調度和施工人員研究討論,總結出在焊接和裝配時可能造成的變形情況。所有945 鋼焊接均采用TH945Φ2.5 焊條焊接,焊接用小電流焊接。經小組的多次試驗,整理總結試驗資料,針對原有工藝文件編寫《工藝更改單》。②按對策與措施的要求對操作人員進行《工藝更改單》的培訓,以指導施工人員正確操作。另外,為了規范員工操作的規范性,指派專門調度對現場進行監督管理,質量管理員進行質量跟蹤,并組織多次的工藝紀律檢查和考核,要求施工人員嚴格按照工藝要求施工,確保裝配和焊接質量。

4 結語

通過在實際修理的船體上采用本文所用的焊接參數新制的船體部分,不但達到圖紙和工藝文件規定的要求,而且施工使用周期也大幅度的降低,外板的線型光順度達到了規定的要求,平均外板平整度提高到3 mm,得到了顧客的認可。經統計外板裝配焊接一次合格率達到97%,達到外板平整度為3 mm 的目標。同時為以后制作和修理同類產品打下良好和堅實的基礎,并提供有力的施工做法和依據。

參考文件:

[1]趙鵬.某型船船體曲面外板加工成型工藝實踐[J].造船技術,2019,(03):76-79.

[2]王燕.對某型公務船舭龍骨及舭部外板開裂滲漏事故的分析和思考[J].科技創新與應用,2017,(25):173+175.

[3]孫斌,胡志強,王晉.楔形船艏撞擊舷側外板的結構響應分析[J].振動與沖擊,2016,35(23):46-50+79.