基于電位器的并勵直流電動機自動調速系統設計*

黃俊杰,劉志忠

(河南理工大學 機械與動力工程學院,河南 焦作 454000)

0 引言

直流電動機的機械特性是選用電動機的一個重要依據,也是直流電機教學中需要學生重點掌握的內容之一。直流電機的機械特性反映了電機轉速隨轉矩變化的特性,可通過電樞回路外加電阻、改變電壓等方式來實現[1]。改進現有實驗裝置的局限性,將會提高實驗的自動化、數字化水平,為實現遠程實驗創造條件,進而將實驗搬進課堂,豐富課堂內容,提高教學效率。

直流電機因其具有優良的調速特性且調速范圍大、過載能力強、能滿足不同運行要求等特點而得到廣泛運用。學者們運用不同方法對直流電機的調速系統設計進行了研究。聶曉華等[2]結合傳感器技術給出了無刷直流電機轉速單閉環和轉速電流雙閉環調速系統,并建立了Simulink模型進行了仿真比較;程剛等[3]設計了基于S7-200 smart PLC,由紅外管采集電機轉速,能夠調節PWM占空比,調控電機轉速的直流電動機風扇調速系統,并設計了人機交互界面;王欣峰等[4]和朱奧辭等[5]提出了在Proteus環境下進行直流電機PWM調速系統設計;劉洋等[6]以C8051F040為主控芯片,設計了雙閉環可逆直流PWM調速系統的數字化直流電機調速實驗教學平臺;李全棒等[7]結合冷軋管機的電機結構,將擾動觀測器與雙閉環控制相結合,提出一種新的復合控制方法,提高了系統的動態性能;朱嶸濤[8]、全瑞坤等[9]均設計了一種基于增量式PID算法的直流電機調速系統,使得多數測量誤差保持在工業控制領域要求內。本文針對并勵直流電動機調速系統,采用步進電動機通過連接裝置取代傳統實驗平臺中手動調節可變變阻器的方法,使得程序能夠自動完成并勵直流電動機的調速,為遠程實驗平臺的設計和研發提供了有效途徑。

1 調速系統設計

1.1 并勵電動機的調速原理

圖1為電樞回路串接外電阻的并勵直流電動機原理圖(其中,If、Rf分別為勵磁電流和電阻),基于電位器外電阻的直流電動機調速原理[10]如下:

U=E+Ia(Ra+Rad).

(1)

其中:U為供電電壓,V;Ia為電樞電流,A;Ra為電樞內電阻,Ω;Rad為電樞串接電位器外電阻,Ω;E為電動勢,V。E由下式計算:

E=KeΦn.

(2)

其中:Ke為與電機結構有關的參數;Φ為磁通,Wb;n為電機轉速,r/min。

圖1 電樞回路串接外電阻的并勵直流電機原理圖

將式(1)代入式(2)可得:

(3)

電磁轉矩T(N·m)由下式計算:

T=KtΦIa.

(4)

其中:Kt為與電機結構有關的參數,Kt=9.55Ke。

將式(4)代入式(3)得:

(5)

當U和Φ為額定值UN和ΦN,可得到在電樞回路中串接外電阻時的人為特性:

(6)

通過式(6)可知:當UN、ΦN、Ra和T一定時,電動機轉速n取決于電樞回路外電阻Rad。

1.2 調速系統結構設計與計算

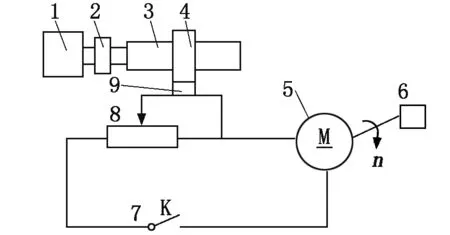

圖2為并勵直流電機的自動調速結構示意圖,步進電機及驅動器1通過絲杠3帶動與滑塊4固聯的電位器8在允許范圍內改變阻值,從而實現直流電機5的調速,電機轉速可通過數顯編碼器6直接測出并顯示轉速值。

1-步進電機及驅動器;2-聯軸器;3-絲杠;4-滑塊;5-直流電機;6-編碼器;7-開關按鈕;8-電位器;9-連接件

給定步進電機脈沖數N與直流電機轉速n間的關系推導如下:

(1) 步進電機[11]的脈沖當量δ(脈沖數/mm)由下式計算:

(7)

其中:K為細分系數;θ為步距角,(°);P為絲杠導程,mm。

假設給定步進電機的脈沖數為N,則絲杠所移動的距離L(mm)為:

(8)

由于絲杠與電位器上的滑柄固聯一起,故滑片移動的距離與絲杠相同。

同樣地,步進電機輸出帶動電位器轉動,從而實現阻值的變化。

(2) 電位器阻值Rad為:

Rad=K′·L.

(9)

或

Rad=K′·θ.

(10)

其中:K′為電位器阻值系數,Ω/mm或者Ω/(°)。

將式(9)、式(10)和式(6)相結合,得出步進電機脈沖數N與直流電機轉速n間的關系式為:

(11)

(12)

又由于Kt=9.55Ke,KeΦN=(UN-INRa)/nN,則式(11)和式(12)可寫為:

(13)

(14)

2 仿真分析

若已知直流電機的技術參數為:UN=220 V,IN=75 A,Ra=0.28 Ω,nN=1 000 r/min;步進電機的技術參數為:K=1,θ=0.9°;絲杠導程P=5 mm;電位器系數K′=0.5 Ω/mm。根據式(7)和式(13)、式(14),運用MATLAB編程[12]可計算出脈沖數N與直流電機轉速n,如表1所示。為了直觀地反映出脈沖數N與電機轉速n間的關系,將表1中的數據轉換為圖形,如圖3所示。

從圖3中可看出:當轉矩T=0,直線與縱軸交點為理想空載轉速n0=1 559 r/min;隨著脈沖數N的增加,電位器的阻值變大,則直線的斜率絕對值越來越大。另外,將步進電機的脈沖通過程序設定,通過改變電位器移動距離或旋轉角度,由數顯編碼器可直接測出直流電機的轉速值。

表1 不同轉矩不同脈沖數N對應的直流電機轉速n的仿真值 r/min

圖3 仿真得到的脈沖數N與電機轉速n示意圖

3 實驗與結果

圖4 搭建的實驗平臺

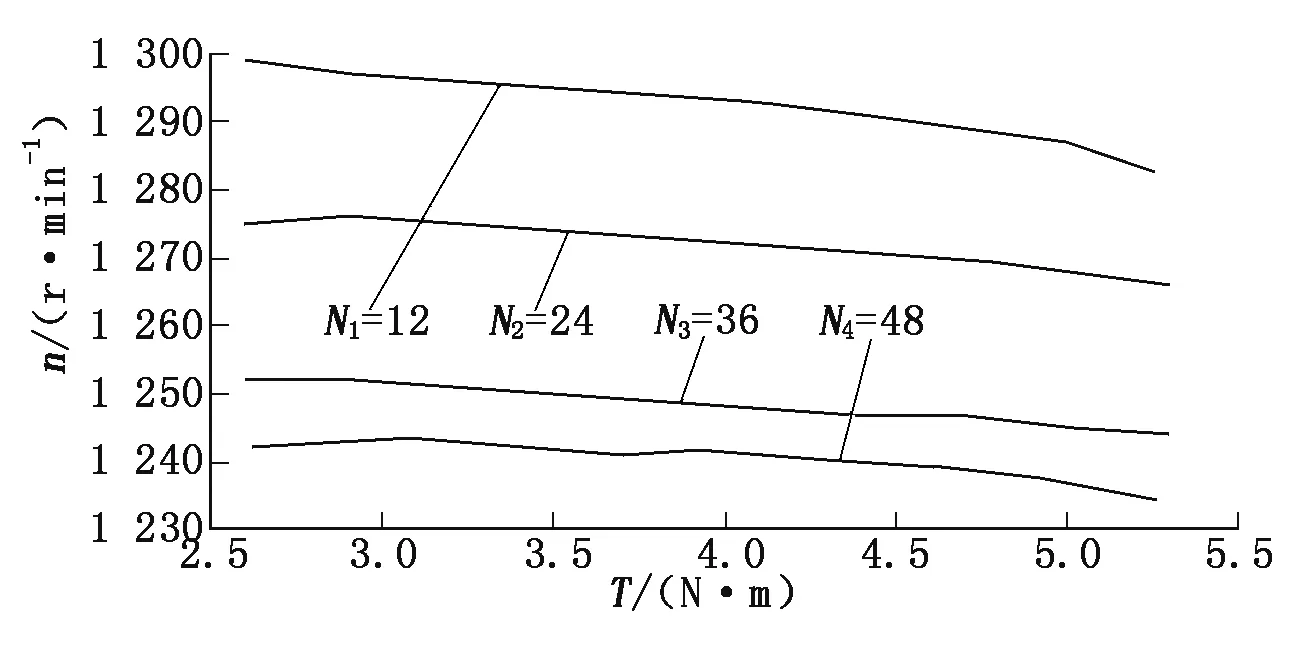

表2 不同轉矩不同脈沖數N對應的直流電機轉速n的實驗值 r/min

從圖5中可以看出:隨著脈沖數的增加,電位器的阻值越來越大,脈沖數與直流電機轉速的關系曲線則依次下移,曲線形狀近似為直線,基本與調速原理相一致。但由于電子器件控制的滯后、誤差等原因,數值之間的變化并非為絕對線性關系。

圖5 實驗得到的脈沖數N與直流電機轉速n關系示意圖

4 結論

本文在傳統直流電機調速實驗平臺基礎上,分析了基于電位器的并勵直流電動機調速原理,提出用步進電動機和連接裝置實現電位器阻值大小的自動調節;推導了步進電動機脈沖與并勵直流電動機轉速關系式,運用仿真得出了預期結果;通過搭建實驗系統、測試數據并繪圖,驗證了方法的正確性和有效性。該方法實現了并勵直流電動機的自動調速,為遠程調速實驗平臺的設計和研制奠定了基礎。