機制砂品質和石粉摻量對混凝土性能影響

林月云

(三明市建設工程質量服務中心 福建三明 365001)

0 引言

隨著我國建設工程量不斷增加,砂石的需求量持續增長。而現階段經濟發展與資源匱乏、環境惡化之間的矛盾日益凸顯,因此采用機制砂來替代天然河砂具有廣闊前景[1-2]。

機制砂是指經除土處理,由機械破碎、篩分制成的,粒徑小于4.75mm的巖石、礦山尾礦或工業廢渣顆粒,但不包括軟化和風化的顆粒[3],其中粒徑在75μm以下的顆粒為石粉。已有研究表明,采用機制砂制成的混凝土在力學性能和工作性能等方面具有良好的表現[4]。雖然目前市場上機制砂質量參差不齊,但近年來機制砂產業已被列入我國戰略新興產業的重點產品,特別是高品質機制砂在建材行業中的推廣和應用已經成為必然發展趨勢[5]。

機制砂的生產工藝主要有濕法和干法兩種,普通機制砂大部分是采用濕法制砂,而干法制砂由于無需繁雜的脫水裝置,在骨料破碎和選砂的工藝上更加成熟,生產過程更加環保、造價更低、自動化高,生產所得為高品質機制砂。另外,與濕法制砂產生大量污泥水不同,干法制砂產生的石粉大部分可以被收集以防止污染,并且還可以將其摻入混凝土中廢物利用,實現綜合高效利用。已有研究發現,石粉可以促進水泥水化,改善水泥漿體的微觀結構,使水泥石變得更加均勻密實,有利于后期強度和抗滲性能的提高[6]。

基于此,本文從制砂工藝入手,闡述了濕法、干法兩種制砂方法分別得到的普通機制砂、高品質機制砂的優缺點,并結合制砂工藝特點對比了河砂、普通機制砂和高品質機制砂的性能指標,進一步分析高品質機制砂混凝土在工作性能、力學性能的優勢,探討了干法制砂所回收的石粉摻量對混凝土工作性能和力學性能的影響。

1 機制砂生產工藝

1.1 濕法制砂工藝

普通制砂工藝俗稱“濕法制砂”或者“水洗砂”,需要大量的水資源,這種生產工藝多適用于南方多雨、水資源豐富的地區[7],工藝流程如圖1所示。許多機制砂的顆粒級配不合理,往往“兩頭大,中間小”,細度模數一般為3.0~3.5,勉強符合Ⅲ區或Ⅱ區砂的技術要求。而且,該機制砂配制的混凝土保水性差,易產生離析泌水,需要采用與河砂復配調整細骨料顆粒級配等方法來改善混凝土的性能。綜之,濕法制砂具有以下缺點:消耗水量大[4];機制砂水分含量高,水洗后粒徑小于0.16mm的顆粒偏少;細度模數偏大,產量低;排放大量泥粉污水,回收利用成本增高;生產設備種類多,投資費用高,占地面積大,總體生產成本高;要求水資源充足,在干旱少雨地區或寒冷結冰季節不能正常生產。

圖1 濕法制砂工藝流程圖

1.2 干法制砂工藝

高品質機制砂生產工藝為“干法制砂”,采用“石打石”的離心破碎方法,能有效改善砂的顆粒形狀并提高細集料的制成。骨料破碎篩分后,使用選粉機代替螺旋或斗輪洗砂機,用除塵器代替濕法制砂中所需要的細砂回收裝置和廢水回收利用裝置,而且不需對骨料進行沖洗,只需用極少量的水進行噴霧除塵,工藝流程如圖2所示。此外,采用高效除塵器多點除塵,效果好、費用低,且回收的石粉可用于制磚、道路水穩墊層等。綜之,干法制砂生產主要存在以下的優點:機制砂水分含量低(一般低于2%),無需復雜的脫水裝置;解決濕法生產過程中取水、污水處理的難題;產品中的石粉含量可通過特制選粉機無級可調,成砂率可達75%;細度模數符合中砂標準,制成的混凝土強度較高;產生的細粉可回收用于制磚、制作道路水穩墊層等;生產過程不受干旱、寒冷季節的影響,能夠實現全年連續生產,且產品無需經48h自然堆放才能使用,減少成品砂庫容;極大節約水資源。

圖2 干法制砂工藝流程圖

2 原材料及試驗方法

2.1 機制砂的顆粒級配

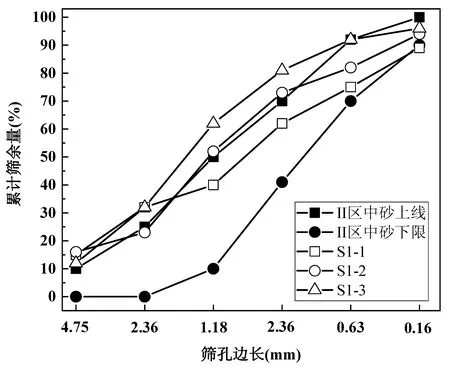

本文對河砂、普通機制砂及高品質機制砂進行了篩分試驗,并對顆粒級配進行了對比。如表1和圖3所示,其中,S1-1、S1-2、S1-3分別為江西河砂、湖北河砂和安徽河砂;S2-1、S2-2、S2-3為普通機制砂,為三明烏龍砂場隨機抽取的3個樣品;S3-1、S3-2、S3-3來源于三明泓祥實業有限公司生產的3種不同細度模數的機制砂。

可以看出,天然河砂有多種細度模數,可以有多種級配;普通機制砂的細度模數為3.1~3.3,屬于粗砂,粒徑范圍為1.18mm~4.75mm含量較多。高品質機制砂的細度模數為2.7~2.9,為中砂,與天然河砂較為接近。如圖3所示,高品質機制砂的顆粒級配較均勻,符合規范要求,細度模數較為可控,優于普通機制砂。

表1 河砂、普通機制砂和高品質機制砂顆粒級配

(a)河砂顆粒級配曲線

(b)普通機制砂顆粒級配曲線

(c)高品質機制砂顆粒級配曲線圖3 顆粒級配曲線

2.2 原材料與配合比設計

水泥為萬年牌P·O42.5級水泥,比表面積為387m2/kg;礦粉為盛日S95級礦渣微粉,比表面積為420m2/kg,需水量比103%,7d活性指數為78%,28d活性指數為103%;外加劑采用科之杰新材料有限公司生產的高效減水劑,固體含量10.8%,基準摻量1.8%、減水率22.8%;粗骨料為三明泓祥實業有限公司生產的5~31.5mm連續級配碎石,壓碎指標8.2%,含泥量(包括小于0.075mm的細粉)小于0.5%;細骨料取自三明烏龍砂場的3種機制砂以及三明泓祥實業有限公司破碎的3種高品質機制砂。其顆粒級配如表1和圖3所示,其余參數如表2所示,采用普通機制砂和高品質機制砂拌制的混凝土配合比如表3所示。

根據表2可以看出,高品質機制砂的堆積密度大于普通機制砂,亞甲藍值、石粉含量和壓碎指標明顯小于普通機制砂,其亞甲藍值小于1.0。因此,可以說明,采用干法制砂工藝不僅使機制砂的細度模數較為可控,并且可以有效控制石粉含量,降低亞甲藍值,從而得到高品質的機制砂。另外,借助先進的生產工藝及設備,對高品質機制砂的細度模數進行人為控制的這一優勢,可以根據企業的需求來組織生產特定的機制砂,這是天然河砂的開采及普通機制砂的生產難以實現的。

表2 機制砂指標

表3 機制砂混凝土配合比 kg/m3

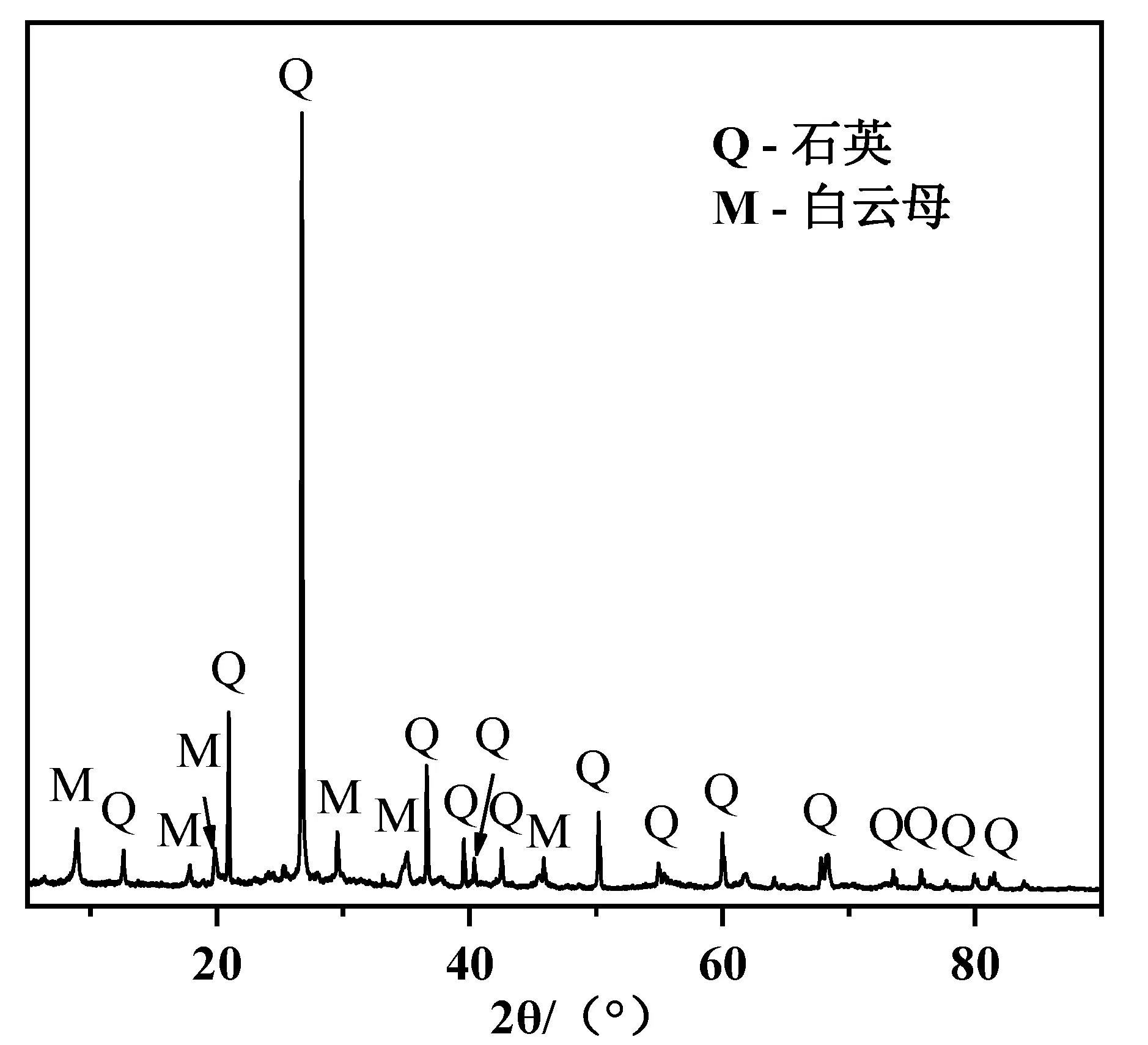

石粉(SF)為三明泓祥實業有限公司干法制砂的副產品,其X射線衍射(XRD)如圖4所示,水泥、礦粉和水泥的粒徑分布如圖5所示,不同石粉摻量的水泥膠砂配合比如表4所示,其中編號SF-x中x=10、15、20、25、30,分別代表水泥膠砂中石粉取代水泥的摻量分別為10%、15%、20%、25%、30%。不同石粉摻量的混凝土配合比如表5所示,其中強度等級為C30,其中編號CSF-y中y=0、5、10、15、20,分別代表混凝土中石粉摻量分別為0%、5%、10%、15%、20%,并且石粉50%取代膠凝材料總量(水泥和礦粉之和),50%取代高品質機制砂。

圖4 XRD圖譜

圖5 粒徑分布曲線

2.3 試驗方法

2.3.1混凝土的工作性能和抗壓強度試驗

參照《普通混凝土拌和物性能測試方法》(GB/T 50080-2002)[8],對普通機制砂和高品質機制砂所制備的混凝土,以及摻石粉的高品質機制砂混凝土,分別測試其坍落度、擴展度,得到混凝土拌合物的工作性能。混凝土立方體試塊成型后,在標準條件下(溫度20℃±2°,濕度95%以上)進行養護,依據《普通混凝土力學性能試驗方法標準》(GB/T 50081-2002)[9]對混凝土的3d、7d和28d抗壓強度分別進行測試。

2.3.2石粉特性分析和水泥膠砂試驗

石粉采用日本理學Miniflex 300 X射線衍射儀測定,設定掃描速度5°/min,掃描范圍10°~70°,測定其XRD圖譜;采用Microtrac公司的S3500激光粒度分析儀,測定其粒度分布,并與水泥、礦粉進行比較。根據《水泥膠砂流動度測定方法》(GB/T2419-2005) 、 《水泥膠砂強度檢驗方法ISO法》(GB/T17671-1999)測定摻石粉的水泥膠砂的坍落度、流動度,和7d、28d的抗壓強度。

3 對比結果討論

3.1 機制砂對混凝土性能的影響

3.1.1工作性能

普通機制砂混凝土和高品質機制砂混凝土拌合物的坍落度和擴展度如表6所示。

表6 兩種機制砂混凝土的工作性能和抗壓強度

由表6可以看出,普通機制砂混凝土與高品質機制砂混凝土雖然初始坍落度相近,但是1h后普通機制砂混凝土的坍落度損失明顯大于高品質機制砂混凝土。這可能是由于普通機制砂表面的石粉含量大于高品質機制砂。細骨料表面的石粉對水的吸附作用,將限制水分子的自由運動,在一定時間內,吸水速度越快,引起新拌混凝土的坍落度損失越明顯[10]。同時,高品質機制砂混凝土的擴展度均明顯大于普通機制砂混凝土,高品質機制砂的顆粒級配比普通機制砂更為均勻,使之具有良好的工作性能。

3.1.2抗壓強度

如表6所示,高品質機制砂混凝土的3d、7d、28d強度均大于普通機制砂混凝土。

由表6可以發現,機制砂的品質影響混凝土的抗壓強度,品質高的機制砂比普通機制砂混凝土的28d抗壓強度增大約7.0%~10.5%。這是由于普通機制砂的壓碎值比高品質機制砂更大,且普通機制砂的石粉含量是高品質機制砂的2倍左右,石粉含量過多不利于混凝土強度的發展[11]。同時,高品質機制砂的顆粒級配范圍更為均勻,有利于混凝土密實程度的提高。因此,在相同原材料用量時,采用高品質的機制砂能夠提高混凝土的性能,有利于提高整體綜合效益、降低成本。

3.2 石粉對機制砂混凝土性能的影響

3.2.1膠砂抗壓強度和石粉活性指數

不同石粉摻量時水泥膠砂的抗壓強度及比值如圖6所示。根據圖6,可以看出,隨著石粉摻量的提高,膠砂試件的3d和7d抗壓強度均明顯下降。當石粉摻量分別為10%、15%、20%、25%、30%時,膠砂的28d抗壓強度分別降低了6.1%、16.4%、26.4%、34.7%和38.9%。石粉摻量為10%和15%時,抗壓強度下降速度較快,超過25%后抗壓強度下降的程度較小。

石粉的活性指數參考 《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2017)規定,以石粉摻量30%的膠砂與對比膠砂的28d抗壓強度比來定義。石粉的28d的活性指數為61.1%,活性雖然不高,但也可以考慮作摻合料使用。

圖6 不同石粉摻量水泥膠砂的抗壓強度

3.2.2石粉機制砂混凝土的工作性能

采用高品質機制砂,并摻入生產高品質機制砂時所收集的石粉,得到不同石粉摻量下的機制砂混凝土,其坍落度和流動度如表7所示。

由表7可以發現,當石粉摻量為5%時,混凝土的流動度略微提高。結合圖5所示的水泥、礦粉和石粉的粒徑分布曲線,可以發現石粉中粒徑小于10μm的顆粒物含量比水泥和礦粉多。少量石粉的摻入可以填充、完善混凝土的級配,進而改善了混凝土拌合物的工作性能。同時,混凝土拌合物的黏聚性增大[12],有利于提高其保水性。

然而,隨著石粉摻量的增加,由于石粉的比表面積較大,混凝土的單位用水量增大,相應減水劑用量也增大,其坍落度和流動度逐漸較小。石粉摻量對混凝土的流變性能有顯著影響;當石粉摻量為10%時,混凝土的流動度下降明顯;當石粉摻量增大到20%時,混凝土的流動度減少了23.1%。因此,考慮到石粉對混凝土的坍落度、流動度和黏聚性等工作性能的影響,石粉摻量不宜過大,應控制在一定范圍內。

3.2.3石粉機制砂混凝土的抗壓強度

不同石粉摻量下機制砂混凝土的3d、7d、28d抗壓強度如表7所示。

表7 不同石粉摻量下機制砂混凝土工作性能和抗壓強度

由表7可以發現,當石粉摻量為5%時,混凝土的28d抗壓強度提高了10.3%。這是由于摻入少量的石粉改善了混凝土的孔隙特征,使混凝土中的粘結界面更加密實,同時起到晶核效應,促進C3S水化[13],從而使抗壓強度有一定程度的提高。隨著石粉摻量的增大,混凝土各齡期強度都隨之降低,但降低幅度不大;當石粉摻量為10%時,混凝土28d抗壓強度與不摻石粉的對照組相當;當石粉摻量增大至20%時,混凝土28d抗壓強度降低了7.5%。這主要是隨著石粉摻量的提高,礦粉的摻量逐漸減少,而不同于活性較低的石粉,礦粉具有較強的火山灰活性。同時,石粉摻量的增大也會使水泥和礦粉與骨料之間的粘結力降低,從而使抗壓強度逐漸下降。因此,綜合石粉對機制砂混凝土工作性能和力學性能的影響,在實際工程中石粉摻量應以5%為宜,但應控制在10%以內,這與文獻[14]的建議摻量相同。

4 結論

(1)通過分析濕法制砂和干法制砂工藝流程特點及二者區別,以及機制砂生產工藝和機制砂品質之間的聯系,可以從生產工藝角度理解機制砂成砂品質的影響因素。干法制砂獲得的機制砂級配和粒形較好,具有較高的品質。此外,干法制砂還具有成砂細度模數可調控、生產綜合成本較低、生產環境需求較低和易滿足環保要求等優勢。

(2)高品質機制砂所制備的混凝土比普通機制砂混凝土的坍落度增大4.8%~9.5%,而坍落度損失(1h后)減少50%~75%,擴展度增大9.4%~13.2%,而擴展度損失(1h后)減少14.3%~28.6%,7d抗壓強度增大4.1%~13.0%,28d抗壓強度增大約7.0%~10.5%。高品質機制砂混凝土工作性能和力學性能均優于普通機制砂混凝土。

(3)采用干法制砂獲得的副產品石粉,可以部分取代膠凝材料用于制備混凝土。當石粉摻量為5%時,對高品質機制砂混凝土工作性能和抗壓強度有略微增大;當石粉摻量在10%時,對其坍落度和28d抗壓強度影響很小;但當石粉摻量超過10%時,其工作性能和力學性能都有較為明顯的下降。因此,建議石粉摻量以5%為宜,且控制在10%以內。