蜂窩夾層板內埋件的承載力研究

李鶯歌 張夏明 張玉生 宮 頊

(北京衛星制造廠有限公司,北京 100094)

文 摘 描述了蜂窩夾層板內埋件的承載力檢測條件和結果,分析了埋件材質及埋件周圍填膠量對其承載力的影響。結果表明:相同技術狀態下,鋁合金與鎂合金埋件的承載能力基本相當,而鎂鋰合金埋件的最大彈性變形載荷與鋁合金和鎂合金埋件基本相當,但其首次失效和最大破壞載荷相對較低;對于同種材質的埋件,適當增加填膠量,更有利于提高埋件的承載力。研究結果可作為產品設計優化的基礎依據。

0 引言

蜂窩夾層板是航天器結構的基本部件[1],主要用于組成航天器結構艙段,安裝儀器或設備等有效載荷。其中,航天器蜂窩夾層板之間的連接,以及儀器設備的安裝主要通過板內的埋件來提供接口。埋件是整個結構的主要受力部件[2],結構所受載荷是由埋件傳遞并分散于周圍結構中。因此,板內埋件的承載力是影響結構可靠性的關鍵因素。航天器結構中的蜂窩夾層板內,埋件通常主要承受面內剪切力和面外拉拔力,為確保埋件系統的承載效果和傳遞載荷能力,保證結構破壞不會發生在埋件上,一般要求埋件自身的力學性能高于蒙皮、蜂窩芯和膠黏劑的對應力學性能[3-4]。本文主要分析埋件材質和埋件周圍填膠量對其承載力的影響,可據此確定埋件系統的減重方案,實現航天器蜂窩夾層板的輕質、高強、高可靠性等要求。

1 實驗

1.1 試件

1.1.1 尺寸及構型

試件尺寸為150 mm×150 mm×25.6 mm,中心膠接一件橫截面為“T”字形的M5 埋件,通過埋件上的螺孔對試件施加縱向拉伸載荷。

1.1.2 材料

(1)蒙皮:鋁板LY12-CZ(GBn167-82),厚度0.3 mm。

(2)埋件:試件a選用2A12-T4鋁棒(GB/T3191—1998),試件b選用ZK61MT5 鎂棒(GB/T5155—2003),試件c 選用MBLS10A-200 鎂鋰合金棒(Q/SF JS02A—2014),棒材直徑均為22 mm。

(3)鋁蜂窩芯:厚度0.03 mm 有孔鋁箔LF2-Y(HB5443—90),格孔邊長5 mm,芯高25 mm。

(4)膠黏劑:J-47 系列(Q/HSY003—2012),包括底膠J-47B,膠膜J-47C,厚度0.15 mm,發泡膠J-47D,厚度1 mm。

1.1.3 制備工藝

(1)蒙皮:采用激光切割技術加工外形和開孔。

(2)埋件:按航天器通用埋件P-YM/ZL-5×250,利用數控車削加工,并于表面處理后在螺孔內鑲嵌鋼絲螺套。

(3)表面處理:鋁合金蒙皮和埋件利用磷酸陽極化處理,鎂合金和鎂鋰合金埋件采取白膜微弧氧化處理;鋁蜂窩芯利用有機溶劑清洗端面。

(4)蜂窩夾層板膠接工藝:在蒙皮和埋件的膠接面上均勻涂底膠,涂膠量(80±20)g/m2,然后在蒙皮膠接面貼敷膠膜,在埋件圓柱段纏繞發泡膠至膠圈外徑與埋件法蘭盤平齊,并在試件e 的埋件周圍2 圈蜂窩格孔內填充與蜂窩芯等高的發泡膠進行局部加強,最后通過膠黏劑將相關零件膠接為一體。

(5)試件固化工藝:采用熱壓固化法,固化溫度130 ℃,保溫時間2 h,并于室溫下開始抽真空,溫度升至適當值時充氣加壓0.12 MPa[5]。

1.2 測試夾具

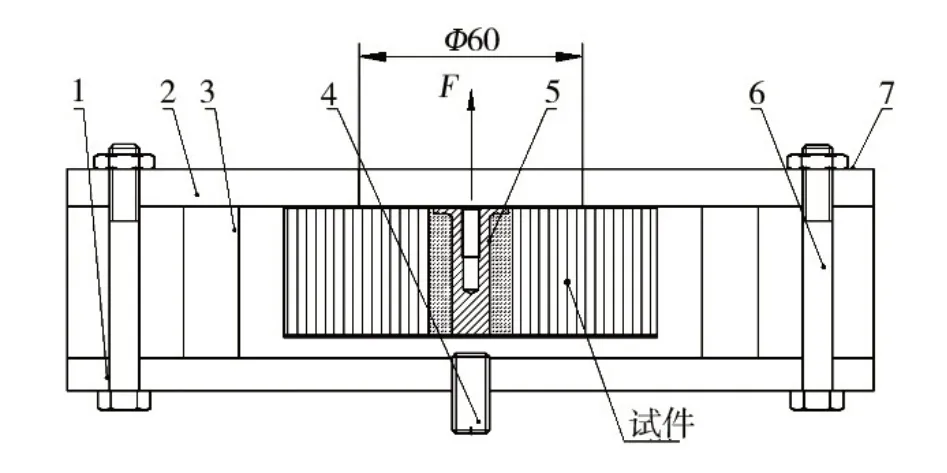

測試夾具由夾持螺栓、固連螺桿、施力螺桿、調平塊、底盤和上壓盤等組成。底盤中心有螺紋孔,可利用固連螺桿緊固在試驗機上;上壓盤中心有Φ60 mm 的加載口,試驗機可連接施力螺桿,穿過加載口向試件施加縱向拉伸載荷[6]。試件通過調平塊和夾持螺栓以水平狀態居中固定在底盤與上壓盤之間。

1.3 裝夾及加載

利用美國Instron 公司的試驗機測試埋件的承載力,試件裝夾方式見圖1。

圖1 埋件承載力檢測安裝示意圖Fig.1 Scheme of post-insert pulling test

2 結果與討論

2.1 不同材質埋件的承載力

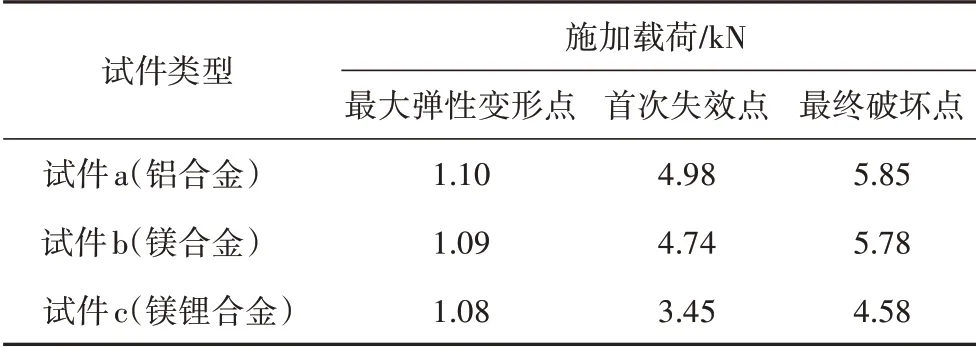

分別采用鋁合金、鎂合金和鎂鋰合金制備航天器的通用M5 埋件,再利用相同的工藝制備蜂窩夾層板埋件承載力試件,各類試件的測試結果見表1。

表1 不同材料M5埋件的承載力Tab.1 Pull-out strengths of M5 insert sample of different materials

結果表明:相同技術狀態下,鋁合金與鎂合金埋件的承載力水平沒有明顯差異,而鎂鋰合金埋件的最大彈性變形載荷與鋁合金和鎂合金埋件基本相當,但其首次失效和最大破壞載荷相對較低。

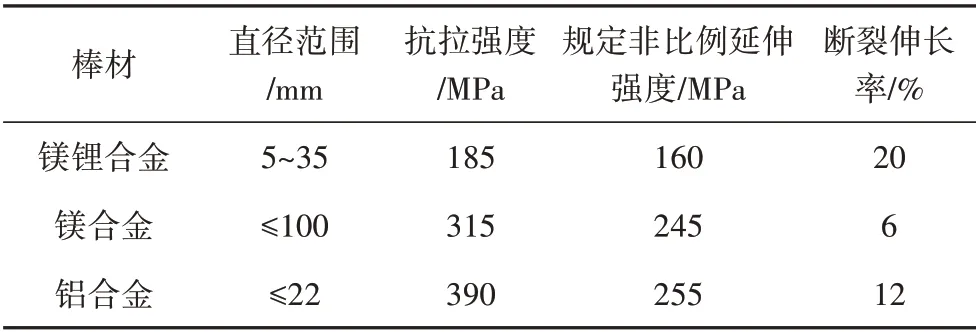

分析認為,蜂窩夾層板內埋件所受的縱向拉伸力會以剪切力形式,通過埋件外側的膠黏劑傳遞給周圍的鋁蜂窩芯和上下蒙皮,由于膠黏劑的剪切強度遠高于鋁蜂窩芯,因此埋件系統首先發生變形破壞的應該是鋁蜂窩芯,然后埋件連同蒙皮便會沿受力方向移動,隨后發生埋件與下蒙皮脫粘、埋件區域上蒙皮斷裂,并最終導致埋件區域承載失效[7-8]。因此,三種不同材質的埋件,其在最大彈性變形點的承載能力主要取決于埋件周圍鋁蜂窩芯的相關性能,不同材質埋件的載荷值基本相當;而首次失效載荷和最終破壞載荷則與埋件的原材料性能以及其表面處理質量的優劣有關。表2列出了三種金屬棒材的力學性能,由表2可知,埋件所用鎂合金與鋁合金的力學性能比較接近,而鎂鋰合金的力學性能相對較低,會一定程度上影響埋件的承載能力。

表2 不同埋件原材料的性能對比Tab.2 Comparison between raw materials of inserts

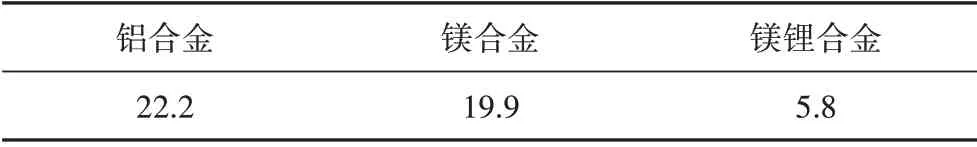

進一步分析埋件表面處理質量對其承載能力的影響,由于鋁合金埋件采取成熟的磷酸陽極氧化處理法,可在埋件膠接表面形成一層多孔的、適合膠接的氧化膜層,進而可增大埋件的膠接面積,提高膠接強度。鎂合金埋件采用表面白膜微弧氧化技術,即利用在陽極表面的微區高壓弧光放電,合成出以鎂合金氧化物為主的米白色陶瓷氧化膜層,外表面膜層厚度18~22 μm,膜層粗糙度顯著優于金屬基材,因此也可實現增大膠接面積,提高膠接強度的目的。表面微弧氧化技術不僅解決了鎂合金表面質軟、耐腐蝕性能與膠接性能不佳的缺點,而且提高了鎂合金埋件螺紋處的硬度和耐磨性,滿足重復拆裝螺釘20 次(QJ3295 標準規定為15 次)后膜層無脫落的技術指標要求[9-11],實現了航天器結構的工程應用。鎂鋰合金埋件表面也進行白膜微弧氧化,但鎂鋰合金表面只能在鎂離子區域形成陶瓷氧化膜,鋰離子區域無法形成氧化膜,因此埋件表面膜層很薄,約10 μm,且十分光滑,不利于提高埋件與蒙皮的膠接強度,因此鎂鋰合金埋件的首次失效載荷和最終破壞載荷均相對較低。表3列出了三種原材料表面處理后與J-47 膠黏劑的膠接剪切強度實測值,測試數據證實了分析的有效性。

表3 不同埋件原材料的膠接剪切強度Tab.3 Adhesive bonding shear strengths of different samples MPa

2.2 不同填膠量的埋件承載力

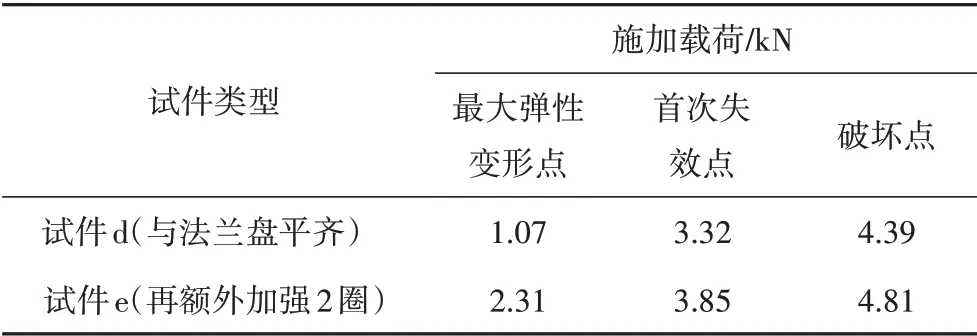

蜂窩夾層板內埋件所受的載荷需要通過其周圍的膠黏劑傳遞并分散到整個結構中,為分析埋件周圍填膠量對其承載力的影響,采用鎂鋰合金埋件分別制備不同填膠量的試件d 和試件e,各類試件的測試結果見表4。

表4 不同填膠量M5埋件的承載力Tab.4 Pull-out strengths of M5 insert sample of the different adhesive amount

結果表明:埋件周圍的填膠量對其承載能力有顯著影響,埋件周圍額外增加2圈填膠量的試件e,其最大彈性變形載荷、首次失效載荷和最終破壞載荷均優于只填膠到埋件法蘭盤外緣的試件d。

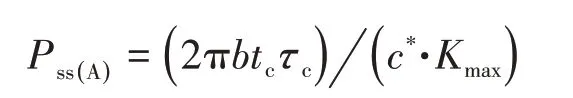

馮紀生等人[7]研究發現蜂窩夾層板內埋件承受縱向拉伸載荷時,假定膠黏劑充滿蜂窩芯高度方向,則埋件的承載力可按下式計算:

式中,b為膠黏劑有效沉積半徑,tc為蜂窩夾芯高度,τc為蜂窩剪切強度,為蒙皮厚度。

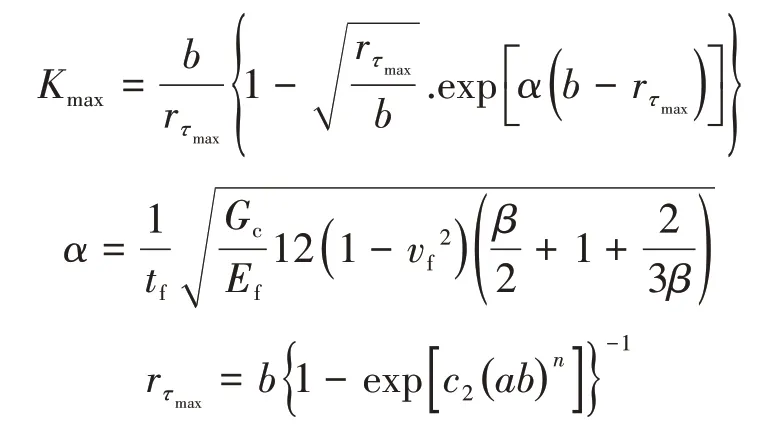

式中,Gc為蜂窩剪切模量,Ef為蒙皮彈性模量,c2=0.931714,n=0.262866。

據此得出,膠黏劑的有效沉積半徑對埋件區域的承載能力至關重要。這是由于膠黏劑的有效沉積半徑增大,便會優化埋件區域的載荷分配狀態,因此埋件區域的縱向拉伸載荷承受能力便會提高。侯向陽等人[8]研究也發現:當埋件承受縱向拉伸載荷時,以埋件中心為圓心,埋件周圍不同半徑處的蜂窩夾芯應力表現為:應力最大處位于埋件外圍約10 mm區域,即埋件外圍2 個蜂窩格孔處,當半徑超過埋件外圍4 個蜂窩格孔后,蜂窩夾芯的應力便趨于平緩。因此,對于同種材質的埋件,在其外圍2 圈蜂窩格孔內進行填膠加強,以適當增加埋件周圍的填膠量,更有利于提高埋件的承載力。

3 結論

(1)相同狀態下,鋁合金與鎂合金埋件的承載能力基本相當。

(2)相同狀態下,鎂鋰合金埋件的最大彈性變形載荷與鋁合金和鎂合金埋件基本相當,但其首次失效和最大破壞載荷相對較低。

(3)對于同種材質的埋件,適當增加填膠量,更有利于提高埋件的承載力。

(4)可根據設計承載需求,依據實驗結果選擇合適的埋件材質和填膠量,來平衡埋件系統的結構質量和承載力,滿足對航天器蜂窩夾層板的技術要求。