柴油機燃燒室的系統設計方法研究與應用

雷基林,于 躍,辛千凡※,申立中,宋國富,陳麗瓊

(1.昆明理工大學云南省內燃機重點實驗室,昆明650500;2.昆明云內動力股份有限公司,昆明650200)

0 引 言

為了應對能源危機與環境污染,國家環保部門出臺了《GB 18352.6-2016輕型汽車污染物排放限值及測量方法(中國第六階段)》,對溫室氣體和有害污染物排放做出了嚴格限制,并于2020年7月1日在全國強制執行[1]。屆時,車用發動機能否在滿足動力性、經濟性的同時達到排放新標準,將面臨嚴峻挑戰。

在嚴格的國六排放法規和油耗法規的驅動下,現代柴油機的設計技術向著更為精密的分析式設計技術和系統集成化方向發展。分析式設計要求產品研發的3個主要工作職能必須緊密結合,即分析模擬計算、設計和測試。柴油機的設計可以按不同方式劃分:按照系統[2-3]和部件來劃分,包括系統設計和部件設計;按照產品屬性劃分,包括性能、耐久性、封裝性、成本;按照產品實體來劃分,包括燃燒系統、空氣系統、冷卻系統;后處理系統。燃燒系統的設計對于發動機的節能減排至關重要,而且也直接影響發動機空氣系統的設計,因為空氣系統需要提供的空燃比、排氣再循環(exhaust gas recirculation,EGR)率、進氣歧管混合氣溫度等是基于燃燒系統的要求而確定的,這些參數在發動機系統設計中被稱作燃燒配方。燃燒室設計作為燃燒系統設計的核心工作之一,是一項極為復雜的工作,而提高其設計效率的有效辦法之一即為增強燃燒室設計在系統集成中的角色和作用,實現燃燒室的系統設計。

燃燒室設計工作過程中往往要對多個方案對比選優,因此經常引出優化問題。優化領域的分析方法是圍繞因子(影響因素)和響應(優化判據)進行探討。在響應參數的評判方面,過去很多研究[4-8]存在基于經驗準則對缸內流場進行定性分析,缺乏對時間-空間計算流體動力學(computational fluid dynamics,CFD)缸內曲軸轉角參數和空間平均參數的特征提煉參數(如平均湍流動能、平均流速等)進行定量展示與量化分析,因此基于CFD云圖和特征提煉參數的數據研究十分必要,同時能夠促進燃燒室設計工作從過去的經驗式向未來的分析式發展。此外,在對因子處理方法和響應分析方法以及二者的組織方法研究方面不夠充分且缺乏清晰的方法梳理與歸納。燃燒室設計非常復雜,往往涉及多個因子和多個響應判據的綜合考慮與應用,因此對因子處理方法和響應分析方法的梳理十分重要。

基于此,本文對不同燃燒室設計方法特點進行研究與梳理,總結歸納出燃燒室優化設計中的9種因子-響應組合方法,從中選取1種因子-響應組合方法進行方法展示,對比不同設計方案下的燃燒室性能差異,以期為燃燒室系統設計提供技術思路與方法參考。

1 柴油機燃燒室系統設計方法

1.1 柴油機燃燒室系統設計方法概述

柴油機燃燒室設計是一個典型的、復雜的系統設計問題。燃燒室設計效果直接關系著缸內燃燒過程的好壞,深刻影響著柴油機動力性、經濟性以及排放特性。影響燃燒室設計效果的因素有燃燒室形狀、燃燒室結構設計參數以及油、氣、室3個系統參數間的綜合優化匹配[4]。燃燒室形狀及結構設計參數包括燃燒室縮口形式、底面凸臺形狀、縮口率、徑深比等;進氣系統設計參數包括渦流比、進氣壓力、進氣流量、EGR率、進氣溫度等;噴油系統設計參數主要包括噴油定時、噴油壓力、噴油錐角、噴孔數量與噴孔大小等。

1.2 柴油機燃燒室系統設計中的因子處理方法

燃燒室系統設計影響因子主要按以下3種方法處理。

第1種因子處理方法——參變量掃值法,即固定其它因子的取值,改變1個或2個因子的水平值,研究其影響規律[5,9-10]。參變量掃值法的優點是簡單直觀,對于掃值1個因子(一維)和2個因子(二維)的參變量掃值問題,能夠方便地運用Excel、Origin等工具作圖尋優。參變量掃值法缺點是不能分析多于2個因子。

第2種因子處理方法——試驗設計(Design of Experiments,DOE),例如田口方法、正交設計、響應曲面等。燃燒室的結構參數以及與之匹配的進氣系統參數和噴油系統參數的因子數量眾多,而且這些參數之間存在著很強的非線性耦合關系,同時這些因子對燃燒性能影響的權重或敏感性往往存在差異[11-12],這就需要一次同時研究多個因子對發動機性能的影響。基于此,對于多于3個因子的優化問題,通常就不能使用全析因設計,而需要使用部分析因設計來構造試驗設計陣列,對多個因子進行處理[11-13]。試驗設計的優點是能夠用較少的因子取值組合試驗點高效分析多個因子的影響效果,并能構造擬合曲面進行尋優。試驗設計的缺點是數據統計的處理和擬合曲面的構造工作量較大。

第3種因子處理方法——抽樣設計,基于設計經驗確定多個因子的取值予以組合,對比產生的幾個設計方案[14-16]。抽樣設計的優點是避免了試驗設計的繁瑣復雜,而且能夠處理多個因子,基于經驗設計出幾個因子取值的組合構造,然后直接比較這幾個方案的優劣。這種方法適用于快速粗糙的工業設計。抽樣設計的缺點是比較出來的方案不是最優解,因為該方法缺失試驗設計的嚴格統計分析或曲面擬合尋優。

1.3 柴油機燃燒室系統設計中的響應分析方法及其設計判據的選取

燃燒室設計普遍按照3類響應分析方法開展研究工作:

第1類響應分析方法:不計算不測量不同燃燒室設計的缸內流動細節,僅計算或測量整機的性能和排放。此方法以循環平均參數為判據,沒有缸內曲軸轉角參數和空間分布參數。采用第1類響應分析方法對缸內流場進行分析時多以試驗獲取的油耗和排放數據作為燃燒室設計判據[17-20]。第1類響應分析法的缺點是不能直觀反映缸內流動狀態,給燃燒室結構優化帶來難度,且試驗周期較長、成本較高。

第2類響應分析方法:計算不同燃燒室設計的缸內氣體CFD流動細節,不計算噴油、燃燒和排放。此方法以氣體流動的缸內曲軸轉角參數和空間分布參數為判據,不以噴油霧化和排放參數為判據。柴油機缸內氣流運動形式主要包括渦流、湍流和擠流,并且隨著活塞的往復運動,缸內氣體流動具有瞬態變化的特點。湍流速度反映氣流運動的快慢,湍流動能反映氣流的強度[21],并且湍流動能的大小在很大程度上反映缸內油氣混合的程度,是氣流活躍程度的重要評價指標[5]。研究人員在采用第2類響應分析方法對缸內流場進行分析時多以流速和湍流動能作為設計判據[10,21-25]。喬信起等[9,25]通過發動機性能試驗驗證了采用第2類響應分析研究方法的有效性。

第3類響應分析方法:計算不同燃燒室設計的缸內氣體CFD流動細節、噴油、燃燒和排放,此方法以氣體流動的缸內曲軸轉角參數和空間分布參數為第1類判據,以放熱率、噴油霧化和排放參數為第2類判據。此類方法判據類型全面、判據展示充分,可共同為發動機性能分析提供依據[6-7,26-28]。第3類響應分析方法的不足是沒有通過試驗方式對缸內噴油和排放實際細節進行直觀、真實的展示或驗證,無法評估模型的準確性和有效性。

1.4 柴油機燃燒室系統設計經驗總結

在燃燒室系統設計領域,科研人員通過仿真、試驗方法開展了燃燒室形狀、關鍵結構參數對缸內氣流運動影響規律的研究并取得一定成果,總結如下:1)相比于直口、寬口型燃燒室,縮口燃燒室更有利于缸內渦流、擠流、湍流強度的增強和保持[8,15-16,29-30]。2)底部帶凸臺的燃燒室空氣利用率高、導流效果好,有利于形成較強的擠流、逆擠流,錐形凸臺和球形凸臺比平底凸臺更有利于擠流的形成和發展,平底凸臺燃燒室具有更好的渦流強度保持性以及更合理的湍流動能分布[17,19]。3)適當增大縮口率有利于缸內渦流強度的增加與保持,但也存在碳煙排放增大的風險[25];4)徑深比影響燃燒室中擠流、逆擠流強度[5],在縮小縮口直徑的情況下減小徑深比能夠提高擠流、逆擠流強度,有利于上止點后湍流強度和逆擠流強度的保持[21,28]。

在沒有可靠的缸內CFD驗證之前,過去的設計經驗多是基于經驗式的工作方法導出的,往往比較粗糙,因此只能作為定性的設計指導原則。這種設計經驗準確性不足以指導燃燒室進行精密的優化設計。燃燒室的優化設計不但要對不同方案進行尋優而且要對具體尺寸進行準確分析尋優。在現有計算條件下,缸內流場和排放的測量技術在產品開發上尚未足夠成熟方便,導致分析式計算模擬工作缺乏足夠的實驗數據支持,這是CFD計算工作目前的弱點。燃燒室系統設計應該向更為準確的基于模擬計算的分析式設計方向發展并借鑒設計經驗準則。

2 燃燒室系統設計中的模型建立及驗證

總結柴油機燃燒室系統設計方法組成要素如圖1所示。對圖中的3種因子處理方法和3類響應分析方法兩兩組合,將燃燒室系統設計方法歸類為9種因子-響應組合方法。基于因子抽樣設計方法和第2類響應分析方法的有效性和便利性,選取圖1中所示的這種組合方法進行燃燒室設計方法展示。

圖1 柴油機燃燒室系統設計組成要素框圖Fig.1 Constituent elements of systematic design for diesel combustion chamber

2.1 模型建立理論基礎

假定氣體充量在氣道及氣缸內的流動狀態是三維可壓縮粘性湍流流動[31-32]。氣缸內氣體流動模型以經典流體力學理論為基礎,即以質量守恒定律、動量守恒定律、能量守恒定律為計算依據

質量守恒方程:

式中ρ為密度,kg/m3;t為時間,s;ux、uy、uz分別為速度矢量u在x、y、z方向的分量,m/s。

動量守恒方程:式中p為作用在流體微元上的表面力,N;τxx、τxy、τxz表示黏性應力分量,Pa;Fx、Fy、Fz為作用于微元體x、y、z方向上的體積力,N。div表示散度,散度公式可表示為

能量守恒方程:

式中Cp為定壓比熱容,J/(kg·K);T為溫度,K;h為流體傳熱系數;ST為黏性耗散項,J。

湍流模型選用具有良好穩定性和收斂性的渦黏性-耗散模型——κ-ε模型,此模型能較好地反映帶有分離、分層、旋轉和沖擊等效應的流場。

湍流動能方程:

湍流耗散率方程:

式中 g為距離張量行列式;k為湍流動能,J;xj為坐標(j=1,2,3),uj為速度在3個坐標上的分量,m/s;“-”代表對時間的平均值;μeff為亞網格黏力系數;ε為耗散率;μt為湍流黏度系數;P+PB為湍流動能項,J;η為平均流與湍流時間尺度之比;S為表面張力系數;Sij為平均張率;ui為坐標軸xi方向上的速度分量(i=1,2,3),m/s;gi是重力在 i方向上的分量,N;σk、σh,t、cε1、cε2、cε3、cε4、cμ、η0、β為經驗常數。

2.2 模型的建立

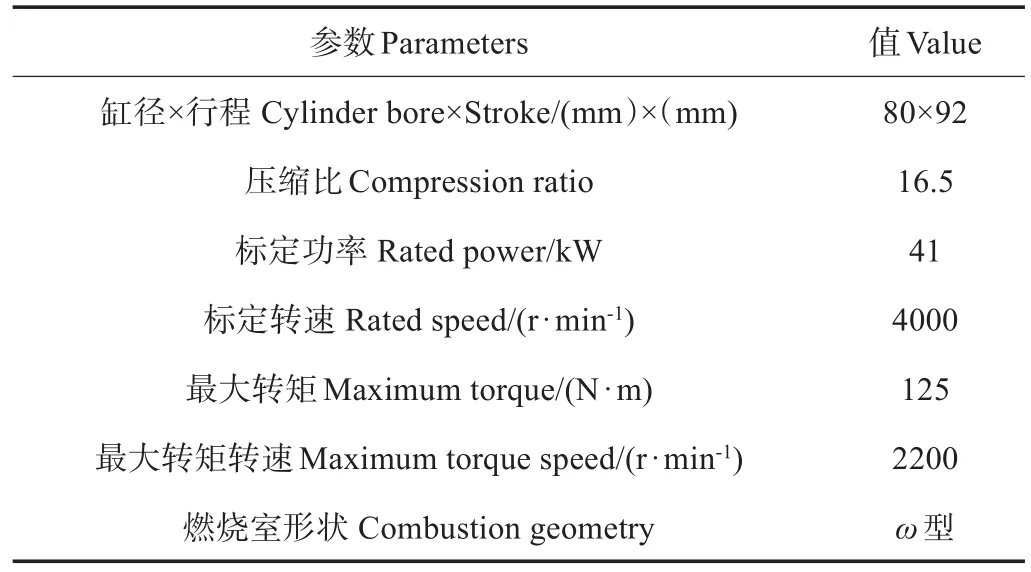

以一款四氣門直噴式柴油機作為研究對象。以缸內氣體流速和湍流動能作為評價標準,選取標定功率工況,流動介質為空氣。進氣門提前開啟角度為26°曲軸轉角(crank angle,CA),進氣門晚關角度為40°CA,排氣門提前開啟角度為33°CA,排氣門晚關角度為37°CA。柴油機主要技術參數如表1所示。

表1 柴油機主要技術參數Table 1 Main technical parameters of diesel engine

在保證計算結果精度基礎上對復雜柴油機進氣系統模型進行簡化,即不考慮氣缸壁與活塞之間間隙影響,省略過渡圓角和倒角。建立包含進排氣道、進排氣門、氣門墊圈、氣缸和燃燒室的缸內幾何模型,如圖2a所示。根據進排氣門升程曲線、連桿長度和活塞行程進行動網格劃分,如圖2b所示。在氣門、氣門墊圈、燃燒室和氣體運動劇烈位置進行了網格加密,并進行了網格無關性驗證。通過建立柴油機一維熱力學模型,計算獲得缸內燃燒壓力、入口流量、入口溫度和出口壓力作為缸內氣體流動計算的邊界條件。對湍流未充分發展的近壁面區域流動采用標準壁面函數進行處理。

圖2 不同曲軸轉角對應的幾何模型和計算網格Fig.2 Geometric models and computational mesh of the different crank angles

2.3 模型的驗證

利用激光多普勒測速儀(laser doppler velocimetry,LDV)[33]對缸內瞬態流場進行試驗測試,并利用試驗測試結果標定數值仿真模型,如圖3所示,測點a、b、c、d分別位于排氣門側缸蓋以下4、8、12、16 mm,4個測點距氣缸中心均為34 mm。

渦流比數學模型為

式中SR為渦流比;v為測點微元體的橫截面內切向速度,m/s;r為燃燒室中心線到測點的徑向距離,mm。

CFD計算結果與試驗結果對比如圖4所示,在上止點附近渦流比的CFD計算結果和LDV測試結果具有相同變化趨勢,且數值較為接近,誤差在4.6%以內,仿真計算模型能夠很好地模擬柴油機缸內氣體流動的實際情況。

圖3 燃燒室測點分布圖Fig.3 Test points distribution of combustion chamber

圖4 試驗與仿真計算結果對比Fig.4 Comparision of test and simulation results

3 燃燒室結構及參數定義

對燃燒室的幾何特征進行定義,如圖5所示。引入無量綱常數縮口率δ和徑深比γ,分別定義為:

式中dm為燃燒室最大直徑,mm;dk為燃燒室縮口直徑,mm;H為燃燒室最大深度,mm。

圖5 ω型燃燒室結構簡圖Fig.5 Structural diagram of ω-type combustion chamber

ω型燃燒室縮口率δ影響壓縮末期缸內氣流運動[34],并增加活塞本身熱負荷[35]。縮口直徑dk影響燃燒室容積大小,進而影響擠流強度,對混合氣的形成和燃燒起到重要作用。燃燒室最大深度H過大(徑深比過小)會增加活塞高度,導致廢氣不易排出、燃燒室縮口處熱負荷過高、活塞使用壽命降低、噴油器過熱卡死等現象[36],由此可見,燃燒室縮口率和徑深比對活塞可靠性會產生重要影響,是燃燒室系統設計重要考慮要素。

燃燒室內的氣流運動以湍流運動為主[14],而湍流特性基本是由燃燒室幾何形狀決定的[8],不同形狀的燃燒室對缸內氣流運動的影響會存在明顯差異[30],基于此,設計了4種不同形狀ω型直噴式燃燒室,如圖6所示,保證柴油機壓縮比基本不變,最大偏差為0.06%,具體結構參數如表2所示,A、B、C、D型燃燒室的縮口率分別為16.4%、6.1%、9.8%、9.8%。A型燃燒室底面凸臺形狀近似為一部分橢球形;B型和C型燃燒室底面凸臺形狀近似為一個45°錐形;D型燃燒室底面凸臺形狀近似為一部分球形。其中,A、B型燃燒室在徑深比相同的情況下可展示不同燃燒室縮口率與底面凸臺形狀對缸內流場的影響;C、D型燃燒室在縮口率相同的情況下可展示不同燃燒室徑深比與底面凸臺形狀對缸內流場的影響。

圖6 4種ω型直噴式燃燒室對比Fig.6 Comparison of four ω-shape combustion chambers

表2 4種燃燒室主要參數Table 2 Main parameters of four ω-shape combustion chambers

4 結果與分析

柴油機缸內氣流運動形式主要包括渦流、湍流、擠流,并且隨著活塞的往復運動,缸內氣體流動具有瞬態變化的特點,在結果分析中以缸內氣流平均速度和平均湍流動能作為缸內流場狀態的評價標準。

4.1 進氣行程中流場分析

進氣行程4種燃燒室缸內氣流平均速度和平均湍流動能隨曲軸轉角的變化關系如圖7所示,4種燃燒室缸內氣體平均速度以及平均湍流動能具有相同的變化趨勢。氣體平均速度最大差值出現在約480°CA位置,偏差為2.5%;平均湍流動能最大差值出現在約470°CA位置,偏差為2.4%。由此可見,在進氣階段燃燒室結構對缸內流場影響較小。

圖7 進氣行程4種ω型燃燒室缸內氣體平均速度和平均湍流動能Fig.7 Average gas velocity and average turbulent kinetic energy in cylinder of four ω-shape combustion chambers for intake stroke

4.2 壓縮行程早期流場分析

圖8 為4種燃燒室在580°CA時氣缸內的流場情況對比,此刻為壓縮行程初期,進排氣門均處于關閉狀態,忽略進氣道及進排氣門對缸內氣流運動的影響,整個氣缸處于理論封閉狀態。從圖中可以看出4種燃燒室缸內流場分布非常相似,最小速度區域均位于靠近氣缸蓋底部位置。

580°CA時4種燃燒室氣缸內氣流最小速度、最大速度、平均速度對比如表3所示,4種燃燒室缸內氣流最小速度、最大速度與平均速度無明顯差異;缸內氣流最小速度均為0.04 m/s,即氣缸中都存在氣流處于基本靜止狀態的區域。由此可見,在壓縮行程初期階段,燃燒室幾何形狀對缸內氣流運動影響較小。

圖8 580°CA時4種燃燒室缸內流場對比Fig.8 Comparison of flow field in cylinder of four type combustion chambers under the condition of 580°CA

表3 580°CA時4種燃燒室氣缸內氣流速度Table 3 Comparison of gas flow velocity in cylinder of four type combustion chambers under the condition of 580°CA

4.3 壓縮行程后期氣缸內流場分析

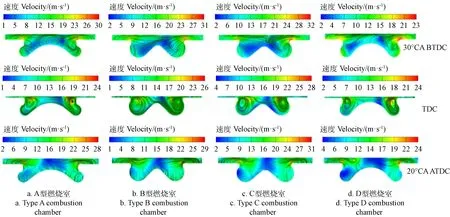

4.3.1 燃燒室結構對缸內氣流運動速度的影響

在壓縮行程末期,活塞頂面與缸蓋底面所圍區域的氣流受到擠壓形成擠流運動。圖9描述了在壓縮上止點(top dead center,TDC)前后30°CA區段4種燃燒室缸內擠流速度分布情況,隨著活塞上行,缸內氣流向氣缸中心運動,然后被壓入活塞凹坑形成徑向流動。在上止點前10°CA附近,4種燃燒室缸內擠流速度達到最大,且均位于燃燒室縮口附近。高的擠流速度有利于提高缸內湍流強度,進而提高燃燒速率[37]。

圖10展示了4種燃燒室缸內渦流分布情況。A、B、C、D型燃燒室在上止點前20°CA時開始形成小范圍渦流團,其中,D型燃燒室渦流團強度最低。當活塞位于上止點時,4種燃燒室中均形成2個幾乎充滿整個燃燒室且旋轉方向相反的對稱渦流團,這符合由燃燒室中心向燃燒室壁面流動的趨勢。A、D型燃燒室兩個渦流的旋轉中心貼近縮口處,B、C型燃燒室兩個渦流的旋轉中心位于凹坑內。當活塞通過上止點向下運動時,燃燒室凹坑中氣體向上擴散,外流到活塞頂部空間形成逆擠流運動。在上止點后20°CA,B、C型燃燒室缸內氣流快速向氣缸內翻滾并維持較長時間的高速流動,A、D型燃燒室缸內氣流運動衰減較快。

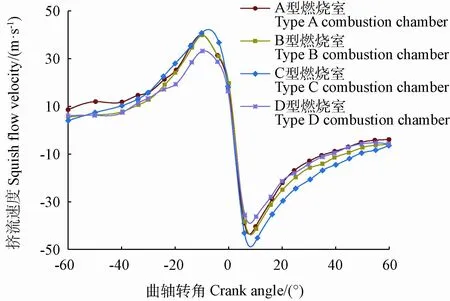

圖10 氣缸內渦流云圖對比Fig.10 Comparison of in-cylinder swirl contour

為了定量對比4種燃燒室缸內氣流運動劇烈程度,提取在壓縮上止點前后60°CA區段4種燃燒室缸內擠流速度隨曲軸轉角的變化,如圖11所示,不同形狀燃燒室缸內擠流運動隨曲軸轉角變化趨勢一致,但擠流速大小有所差異。隨著活塞上行,缸內擠流速度逐漸增大達到峰值后以指數形式減小;隨著活塞下行,缸內擠流運動與上止點前情況恰好相反,先以指數形式增大達到峰值后逐漸減小。在上止點前20°~60°CA區段,A、B、C、D型燃燒室缸內平均擠流速度分別為15.6、12.3、14.4和11.6 m/s,A、C型燃燒室擠流速度明顯大于B、D型。在上止點前0°~20°CA區段,A、B、C、D型燃燒室缸內平均擠流速度分別為30.0、29.8、31.8和25.2 m/s,C型燃燒室平均擠流速度最大,A型和B型非常接近,D型最小,C型燃燒室平均擠流速度比D型燃燒室高25.2%。在上止點后0°~20°CA區段,A、B、C、D型燃燒室缸內平均逆擠流速度分別為32.6、33.9、38.3和30.3 m/s,C型燃燒室平均擠流速度比D型燃燒室高26.4%。在上止點后20°~60°CA區段,A、B、C、D型燃燒室缸內平均擠流速度分別為10.2、12.8、15.8和10.9 m/s,A型燃燒室缸內平均擠流速度下降最顯著,C型燃燒室缸內平均擠流速度保持性最好。A、B、C、D型燃燒室平均擠流速度峰值出現在上止點前8°~10°CA區段,分別為40.1、39.8、42.3和33.2 m/s,C型燃燒室平均擠流速度峰值比D型燃燒室高27.4%;平均逆擠流速度峰值出現在上止點后約8°CA位置,分別為40.7、41.4、48.7和36.2 m/s,C型燃燒室平均擠流速度峰值比D型燃燒室高34.5%。

圖11 壓縮上止點附近4種燃燒室缸內擠流速度對比Fig.11 Comparison of squish velocity in cylinder of four combustion chambers near the compression TDC

分析產生上述結果的原因有:1)大的縮口率有利于增強缸內擠流運動[8];2)燃燒室底部凸臺形狀對擠流運動影響顯著[38],45°錐形凸臺燃燒室導流作用比球形、橢球形凸臺燃燒室更好;3)與燃燒室徑深比相比,當到達上止點后隨著曲軸轉角增加,縮口率對缸內擠流運動影響程度減弱。C型燃燒室逆擠流強度在接近8°CA時達到峰值,且顯著高于A、B、D型燃燒室,同時C型燃燒室保持較高逆擠流強度的能力也明顯好于A、B、D型燃燒室,這是由燃燒室徑深比和底部凸臺形狀共同作用的結果[5],這有助于燃燒后期未燃燃料到燃燒室上部與未消耗的空氣進一步混合以確保燃油充分燃燒,提高空氣利用率,降低煙度。

4.3.2 燃燒室結構對缸內湍流動能的影響

圖12描述了壓縮上止點前后20°CA區段4種燃燒室缸內湍流動能分布情況。在上止點前20°CA,A、B、C型燃燒室缸內湍流動能高的區域分布廣泛,幾乎遍布整個燃燒室;D型燃燒室缸內湍流動能高的區域主要集中在凸臺處,范圍狹小且分布不均,在高速高負荷工況下運行時,不利于油氣混合與充分燃燒[21]。在上止點處,各燃燒室內湍流動能均有下降,相比B、C型燃燒室,A、D型燃燒室湍流動能下降迅速。隨著活塞下行,湍流動能高的區域逐漸縮小且從底部凹坑區域逐漸向外、向上擴散,燃燒室壁面附近湍流動能仍較高,這有利于改善壁面附近混合氣質量。

為了量化分析不同燃燒室結構對缸內湍流動能強度的影響,提取壓縮上止點附近4種燃燒室缸內平均湍流動能,其隨曲軸轉角的變化關系曲線如圖13所示,不同形狀燃燒室缸內氣體湍流動能隨曲軸轉角的變化趨勢基本一致,但湍流動能的大小有所差異。A型、B型、C型、D型燃燒室缸內氣體平均湍流動能隨曲軸轉角先增大后減小,在上止點前10°~20°CA區段達到峰值,分別為43.1、41.3、37.4和35.2 m2/s2。在上止點前后20°CA區段,A型燃燒室內氣體平均湍流動能比D型燃燒室高25.4%。在上止點后0°~10°CA區段,B、C型燃燒室湍流動能強度保持性優于A、D型燃燒室。

圖12 壓縮上止點附近缸內湍流動能分布Fig.12 Turbulent kinetic energy distribution in cylinder near the compression TDC

在上止點前10°~60°CA區段,A型燃燒室缸內氣體平均湍流動能高于B型燃燒室,表明A型燃燒室缸內氣體運動更加活躍,這是由于較大的縮口率有利于增強缸內湍流運動,使湍流動能顯著提高。在上止點后0°~25°CA區段,B型燃燒室缸內氣體平均湍流動能高于A型燃燒室同時平均湍流動能下降速率低于A型燃燒室,表明B型燃燒室氣體更加活躍,這是由于B型燃燒室凸臺形狀對氣流的導向作用優于A型燃燒室,更有利于氣流運動與湍流動能強度的保持。

C型燃燒室缸內氣體平均湍流動能在上止點附近的曲軸轉角區段內均大于D型燃燒室,表明C型燃燒室缸內氣流運動比D型燃燒室活躍。主要原因是在縮口率相同的情況下徑深比較小的錐形底面凸臺燃燒室更有利于氣流運動和較高湍流動能的保持。

圖13 壓縮上止點附近4種燃燒室缸內平均湍流動能對比Fig.13 Comparison of average turbulent kinetic energy incylinder of four combustion chambers near the compression TDC

5 結 論

為使柴油機燃燒室設計工作走向系統化和正規化,提出了柴油機燃燒室系統設計概念并將燃燒室系統設計方法歸類為9個因子-響應組合方法。通過開展燃燒室結構對缸內氣流運動影響規律的研究發現,柴油機在進氣、壓縮行程的不同曲軸轉角區段燃燒室結構對缸內流場影響程度存在差異;對缸內氣流運動變化細節進行的定性展示與定量對比分析所得結論可豐富燃燒室系統設計數據庫。

1)在進氣行程及壓縮行程初始階段,燃燒室幾何形狀對缸內氣體流動影響非常小,可以忽略。在壓縮行程末期,燃燒室結構對缸內氣流運動影響顯著。

2)壓縮比基本保持不變的情況下,在上止點前后20°曲軸轉角區段,縮口率為16.4%的A型燃燒室缸內氣體平均湍流動能比縮口率為9.8%的D型燃燒室高25.4%,表明適當增加燃燒室縮口率有助于增強氣缸內平均湍流動能,進而提高油氣混合質量,使缸內燃燒得到改善。

3)燃燒室徑深比和底部凸臺形狀影響著逆擠流形成和發展。在上止點前后20°曲軸轉角區段,縮口率一致的情況下,45°錐形凸臺燃燒室C平均擠流速度、逆擠流速度比球形凸臺燃燒室D分別提高了25.2%、26.4%,且導流作用更加明顯,保持較高逆擠流強度的能力優于A、B、D型燃燒室,這有助于燃燒室內未燃噴霧流出,進一步與未消耗的新鮮空氣混合,提高空氣利用率,使燃燒更加充分,提高了經濟性的同時降低碳煙排放。

未來的研究可通過選擇不同因子-響應組合方法開展燃燒室優化設計,以期為燃燒室系統設計提供技術思路和方法參考。