沖擊式速凍設備上下送風速度對蝦仁凍結過程的影響

謝 晶,舒志濤,楊大章,陳 聰

(1.上海冷鏈裝備性能與節(jié)能評價專業(yè)技術服務平臺,上海 201306;2.食品科學與工程國家級實驗教學示范中心(上海海洋大學),上海 201306;3.上海海洋大學食品學院,上海 201306)

0 引 言

中國是速凍食品生產(chǎn)、消費大國。如何提高速凍設備性能,加快食品凍結速度成為目前行業(yè)內研究熱點之一[1-2]。沖擊式速凍技術是一種利用高速低溫射流沖擊凍品表面使其快速降溫的新型速凍技術,相比于傳統(tǒng)速凍技術,沖擊式速凍技術使凍品受到低溫沖擊射流的垂直沖擊,凍品表面氣流流速加快,對流換熱系數(shù)增大,凍結速度加快,是目前先進的速凍技術之一[3-4]。Naderipour等[5]研究了不同角度的沖擊射流對水平放置的圓柱物體換熱效率的影響,結果表明當射流垂直沖擊圓柱物體時,其表面局部努塞爾數(shù)達到最大值,并且這種狀態(tài)下的強制對流較射流水平?jīng)_擊而言,可以提高圓柱物體表面的平均努塞爾數(shù)10%~30%。葉純杰等[6]利用CFD數(shù)值模擬技術研究了射流垂直沖擊平板時,平板移動速度對換熱過程的影響。研究發(fā)現(xiàn)隨著平板移動速度的增大,平板表面的平均努塞爾數(shù)和湍流程度也不斷增大,但其表面的局部努塞爾數(shù)峰值則隨著速度的增大而減小。Huang等[7]研究了不同平板結構(凹形、凸形和光滑)對沖擊射流與平板間的換熱情況的影響,研究發(fā)現(xiàn)由于凹形和凸性平板結構增大了換熱面積,因此這兩塊平板上的最大溫度均低于光滑平板,換熱效果更好。但目前大部分研究都基于設備板帶表面的換熱情況,對于不同沖擊式速凍設備結構和運行條件對食品凍結過程影響的研究較少,并且對沖擊式速凍設備運行效率影響最大的2個因素分別為:送風溫度和送風速度。設備中凍品的凍結效率隨送風溫度的降低而不斷提高,但能耗也在不斷增加。而設備上下送風速度的關系則影響了設備換熱區(qū)域流場的均勻性,從而決定了設備內凍品的凍結效率[8],但對上下兩側送風速度關系的研究也相對較少。

本文研究的沖擊式速凍設備設有引風槽[9],將離心風機吹入靜壓箱內的冷空氣分為兩部分,分別通過上下兩側的孔板形成上下兩股沖擊射流沖擊凍品表面,在相同的能耗下,凍品與冷空氣接觸面積更大,換熱效率提高。但上下兩股沖擊射流相對沖擊會導致一定程度上的動能損失,設備內部換熱區(qū)域流場不均勻,降低換熱和設備運行效率,因此本文利用數(shù)值模擬結合試驗驗證的方法,研究了沖擊式速凍設備中兩側送風速度對蝦仁凍結過程的影響。

1 材料與方法

1.1 試驗設備

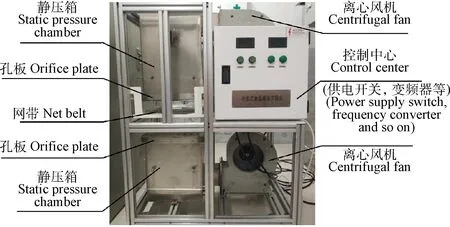

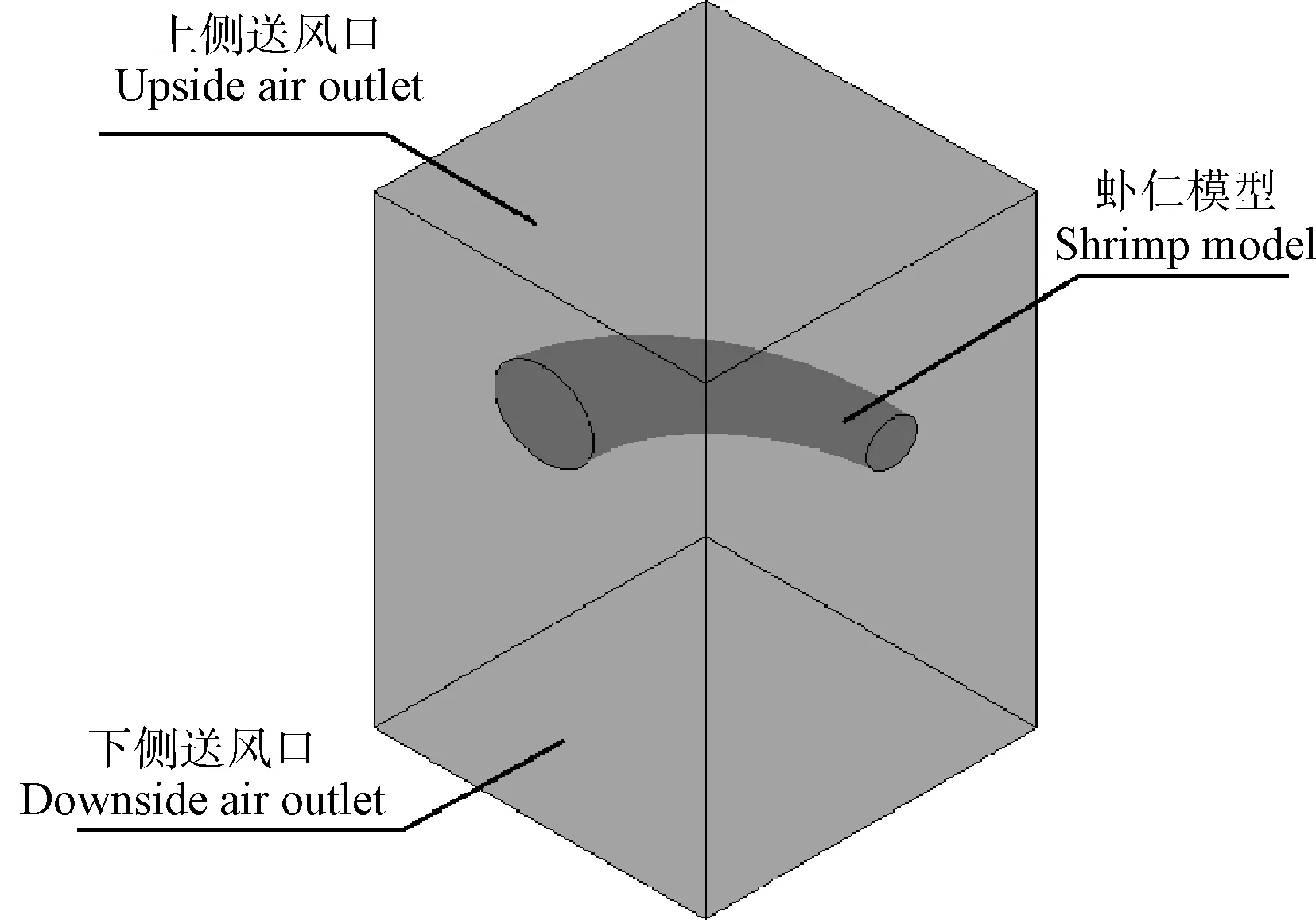

本文設計了一臺上下沖擊式食品速凍試驗臺(圖1)。該試驗臺主要部件及其型號、性能參數(shù)如表1所示[10-12]。試驗臺由變頻器調節(jié)上下兩側離心風機的運行功率,兩側離心風機將冷空氣吸入靜壓箱內,冷空氣通過上下兩側孔板的圓形噴孔形成沖擊射流沖擊載物臺上的凍品[13-14],載物臺選用網(wǎng)帶。利用該試驗臺還原數(shù)值模擬過程,對處理好的蝦仁進行速凍,利用安捷倫34970a溫度采集儀搭配T型熱電偶測溫線記錄蝦仁溫度。

圖1 上下沖擊式速凍試驗臺Fig.1 Up and down impingement quick-freezing test bench

表1 試驗臺主要部件Table 1 Main components of test bench

1.2 試驗步驟

調整上下沖擊式食品速凍試驗臺兩側孔板與網(wǎng)帶之間的距離為70 mm[15],通過變頻器調節(jié)兩側離心風機運行功率來改變兩側送風速度,利用TESTO-425型德圖熱線風速儀分別測量上下兩側孔板中心位置的噴孔出風速度,與數(shù)值模擬時的邊界條件一致,熱線風速儀的具體參數(shù)如表1所示。將調整后的試驗臺放入設定溫度為243.15 K的大型冷庫中,運行試驗臺,待冷庫溫度降至243.15 K并穩(wěn)定后開始凍結試驗。

開啟安捷倫34970a溫度采集儀,將T型熱電偶測溫線從蝦仁頭部中心位置插入1~1.5 cm至蝦仁最厚部位,測定蝦仁初始溫度后,快速將蝦仁放置于試驗臺的網(wǎng)帶中心位置,蝦仁開始凍結。待蝦仁中心溫度降至255.15 K以下時,蝦仁完成凍結,保存溫度采集儀中的數(shù)據(jù),重復上述試驗操作,對3組平行試驗各時刻蝦仁中心溫度取平均值后與數(shù)值模擬得到的溫度結果進行對比,以驗證模擬的準確性。

2 數(shù)值模擬

2.1 物理模型

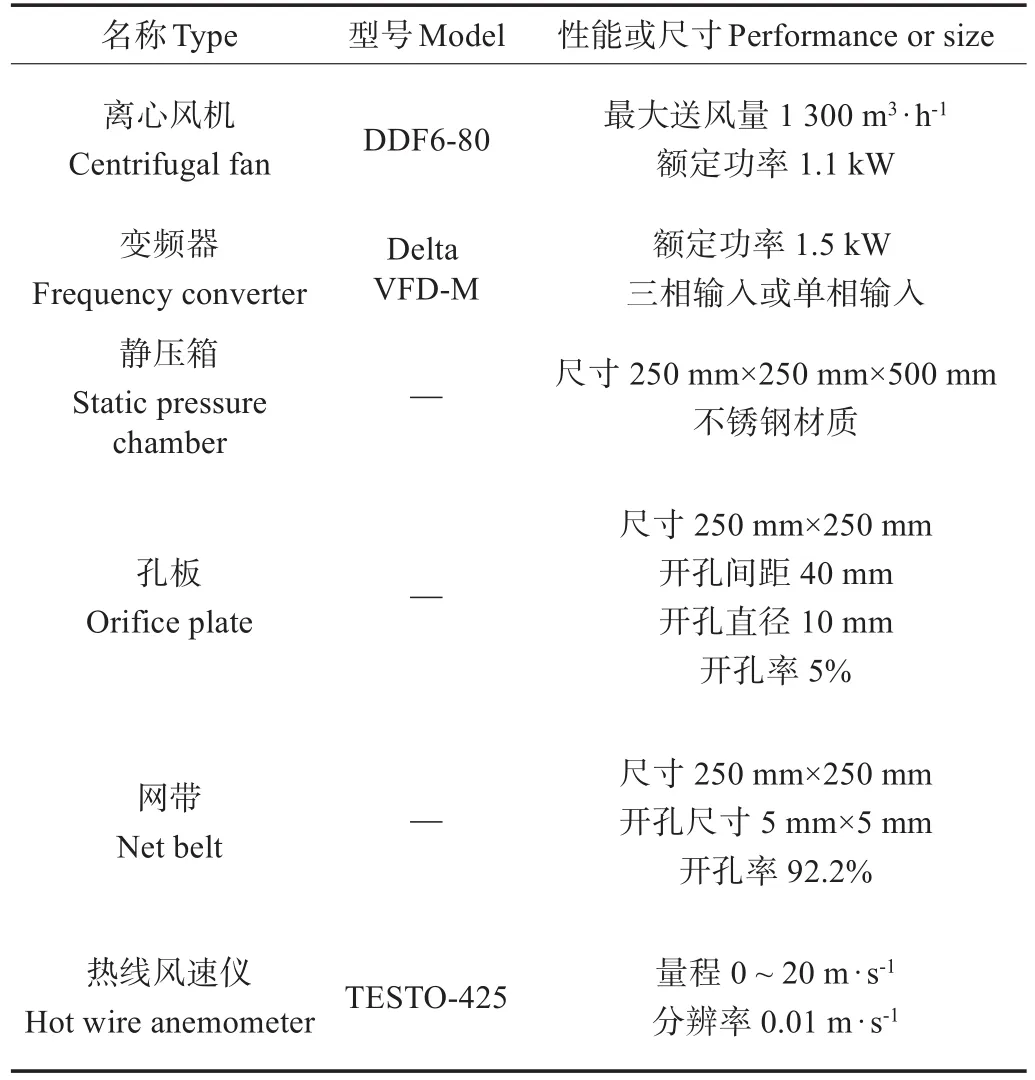

明蝦肉質肥厚,營養(yǎng)豐富,是公認的世界三大名蝦之一,但由于其易腐敗變質,因此速凍技術常應用于明蝦的生產(chǎn)和貯藏[16]。本文以明蝦蝦仁為研究對象,從生鮮市場上選購10只大小相近的新鮮明蝦,對明蝦去頭、去殼和去蝦線處理后如圖2a所示。分別測量10只蝦仁各個部位的結構參數(shù),取平均值后利用CAD繪圖軟件對明蝦蝦仁進行建模,蝦仁模型及結構參數(shù)如圖2b和表2所示。

圖2 明蝦蝦仁實物圖和模型結構圖Fig.2 Physical diagram and model structure diagram of shrimp with prawns

表2 明蝦蝦仁結構參數(shù)Table 2 Structural parameters of shrimp

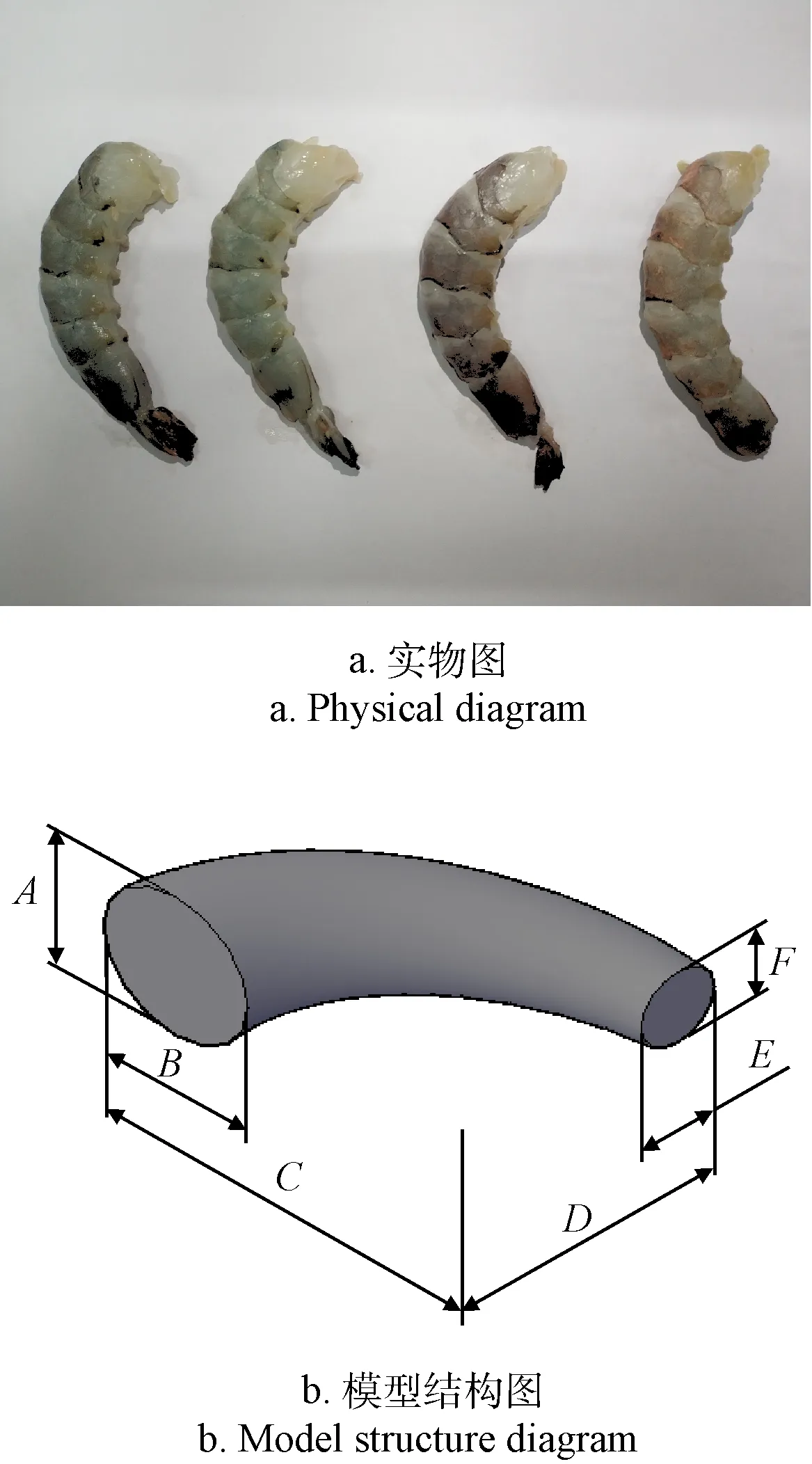

本次模擬只考慮沖擊式速凍設備核心——上下兩側送風風速對蝦仁凍結過程的影響,不考慮速凍機內部運轉情況,故只對放入單個明蝦蝦仁的沖擊式速凍設備換熱區(qū)域進行建模,根據(jù)生產(chǎn)實際情況對模型結構尺寸進行設計,如圖3。根據(jù)換熱區(qū)域流體的流動情況將模型上下表面分別定義為上下兩側的送風口,大小為100 mm×100 mm;模型四周表面定義為出風口,大小為140 mm×100 mm。此外,蝦仁置于上下兩側送風口正中間的金屬網(wǎng)帶上,由于網(wǎng)帶呈多孔結構,構成網(wǎng)帶的金屬絲僅占網(wǎng)帶面積的7.8%,對上下兩股沖擊射流在換熱區(qū)域內的流動情況影響不大,在后續(xù)的試驗中也得到驗證,因此在建模時對其進行忽略。

圖3 試驗模型Fig.3 Model of experiment

2.2 數(shù)學模型

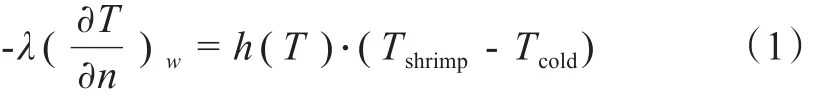

對模型換熱情況進行分析,首先由高速低溫的沖擊射流與蝦仁表面進行強制對流換熱。假設流體為不可壓縮的牛頓型流體、流體物性為常數(shù)且無內熱源、黏性耗散產(chǎn)生的耗散熱忽略不計[17],則該換熱過程符合第三類邊界條件[18]:

式中n為蝦仁表面外法線方向;h為蝦仁表面對流換熱系數(shù),W/(m2·K);Tshrimp為蝦仁表面溫度,K;Tcold為送風溫度,K;λ為蝦仁導熱系數(shù),W/(m·K),T為蝦仁各點溫度,K。

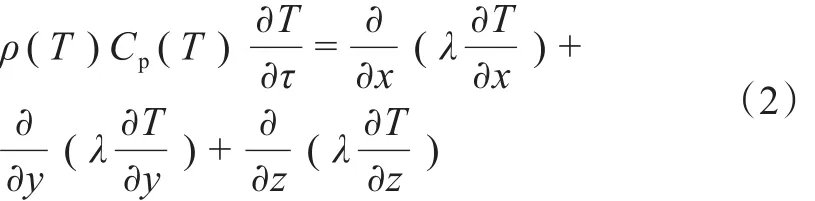

其次隨著蝦仁表面溫度的降低,蝦仁內部熱量以導熱的形式傳遞至蝦仁表面。假設蝦仁內部質地均勻、各向同性、內部傳熱情況僅考慮導熱。由于蝦仁完成凍結時的溫度遠低于蝦仁冰點溫度,凍結過程中伴有相變,相變前后的熱物性變化不可忽略,則蝦仁內部換熱過程符合三維非穩(wěn)態(tài)、無內熱源、變物性的導熱數(shù)學模型,在笛卡爾坐標系中建立該過程導熱微分方程如下[18]:

式中ρ為蝦仁密度,kg/m3;Cp為蝦仁比熱容,J/(kg·K);τ為凍結時間,s;x,y,z為笛卡爾坐標系中的3個坐標軸方向。

2.3 邊界條件及物性參數(shù)

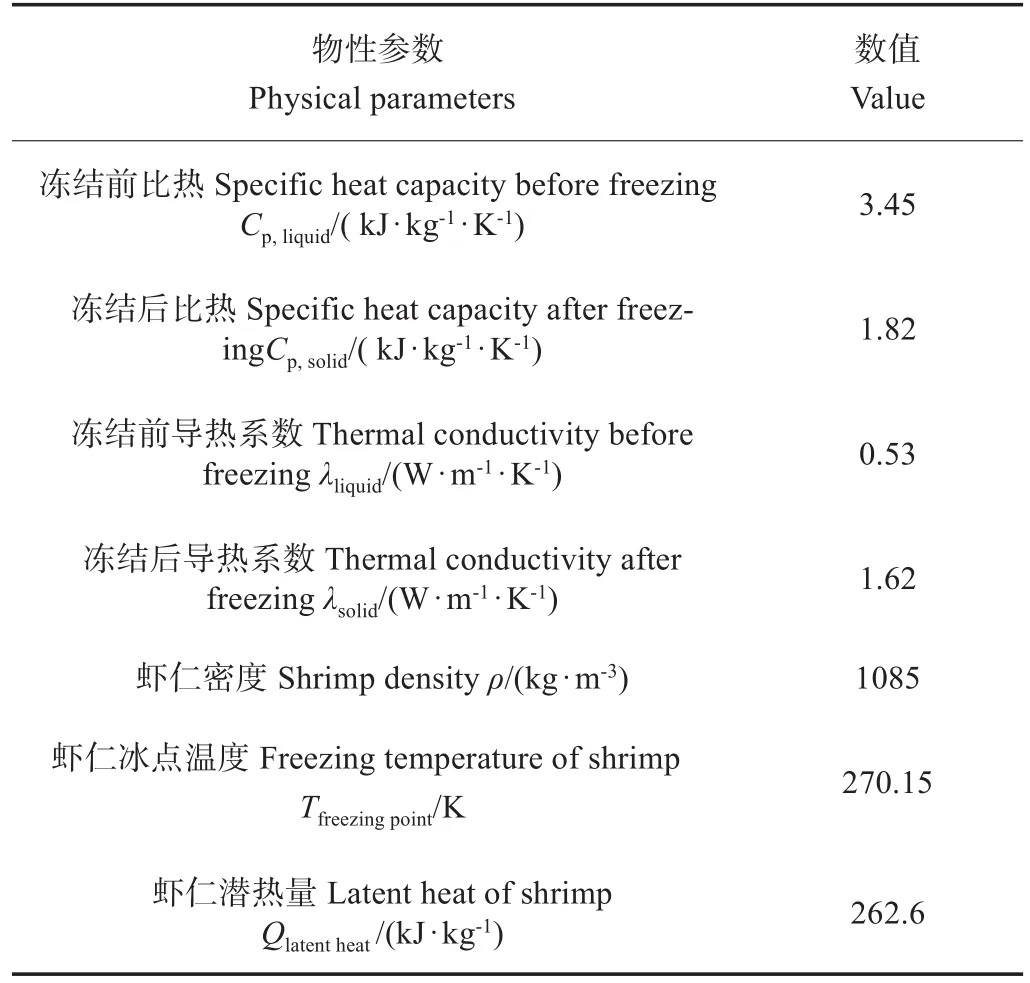

利用Gambit軟件對模型中流體和蝦仁的接觸面做耦合處理,再對模型進行網(wǎng)格劃分,劃分網(wǎng)格時選用Tet/Hybrid網(wǎng)格類型[19-20],蝦仁處網(wǎng)格大小為1 mm,網(wǎng)格數(shù)量為167 506個,流體處網(wǎng)格大小為2.5 mm,網(wǎng)格數(shù)量為715 182個。利用Ansys Fluent 15.0軟件對劃分好網(wǎng)格的模型進行數(shù)值模擬計算,根據(jù)南通四方冷鏈股份有限公司沖擊式速凍設備的性能測試報告和生產(chǎn)實際需要對該模型模擬過程的邊界條件進行設置[21]。上下兩側送風口設置為Velocity-inlet,送風溫度為243.15 K,送風速度則根據(jù)3種不同類型的試驗組分別進行設置,其中包括:上下兩側送風風速同為10、15和20 m/s;上側送風風速始終保持15 m/s不變,下側送風風速從0~15 m/s逐漸增加;下側送風風速始終保持15 m/s不變,上側送風風速從0~15 m/s逐漸增加。模型四周出風口設置為Outflow,出風溫度和出風速度由軟件自行計算得出。蝦仁表面為Coupled耦合面,由軟件根據(jù)設置的物性參數(shù)自動進行耦合計算,蝦仁初始溫度為288.15 K。蝦仁凍結過程存在相變且相變前后物性差異不可忽略[22],唐婉等[23]通過公式計算得到蝦仁凍結前后的比熱容、導熱系數(shù)等物性參數(shù),如表3所示,本文利用該數(shù)據(jù)對模擬中蝦仁物性進行設置。

表3 蝦仁熱物性參數(shù)Table 3 Thermophysical parameters of shrimp

開啟“Energy”能量方程,選用k-ε湍流模型和“Solidification&Melting”相變換熱模型,采用Transient流場瞬態(tài)分析功能對模型進行求解[24-26],設置時間步長為1 s,最大迭代次數(shù)為1 000次。

3 結果與分析

3.1 數(shù)值模擬的準確性

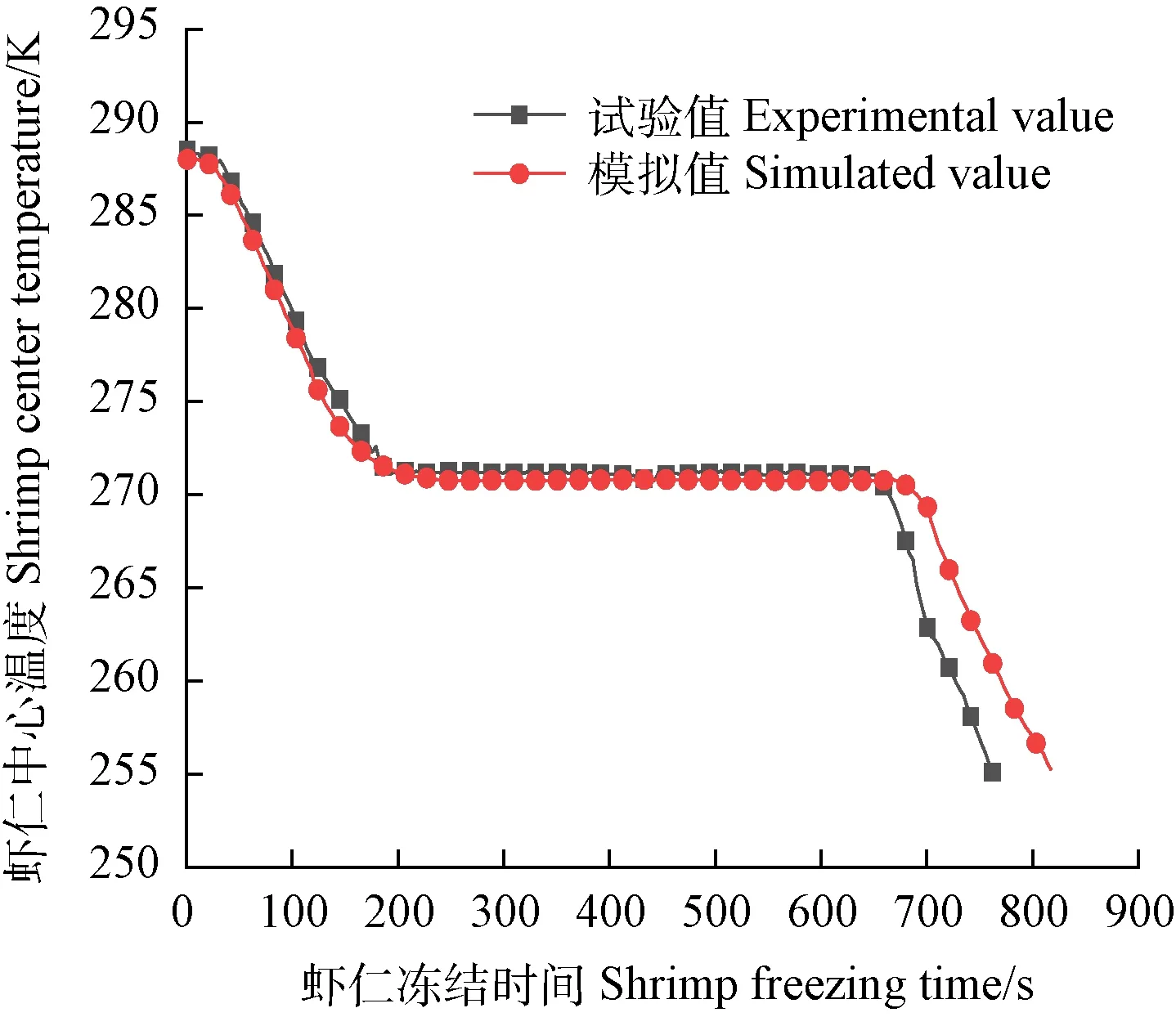

以上下兩側送風速度均為15 m/s為例,圖4是試驗得到的各時刻蝦仁中心溫度平均值和數(shù)值模擬得到的各時刻蝦仁中心溫度。將蝦仁中心溫度達到255.15 K以下時視為凍結結束,蝦仁凍結時長的試驗平均值為765 s,模擬值為816 s,相對誤差約為6.67%,可以證明本次數(shù)值模擬使用的模擬方法和構建的模型準確[27]。

圖4 蝦仁中心溫度試驗值與模擬值對比圖Fig.4 Comparison of experimental and simulated values of central temperature of shrimps

3.2 上下兩側送風速度相同時不同風速對蝦仁凍結過程的影響

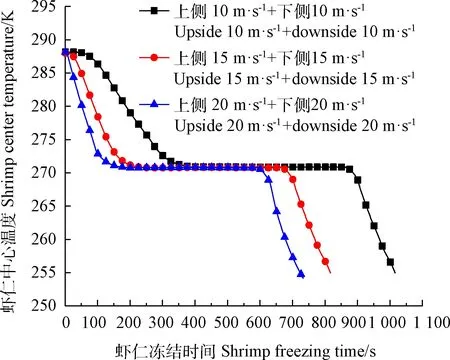

圖5 是沖擊式速凍設備上下兩側送風速度均為10、15和20 m/s 3種情況下數(shù)值模擬結果。當沖擊式速凍設備中上下兩側送風速度一致時,隨著送風速度的加快,蝦仁凍結時長減小且減小幅度也在不斷縮減。這是因為送風速度的加快導致與蝦仁表面接觸的流場流速加快,蝦仁表面對流換熱系數(shù)增大,與流場的換熱量也隨之增大,蝦仁凍結時長減小。

圖5 各試驗組蝦仁凍結過程曲線圖Fig.5 Diagram of freezing process of shrimp in each experimental group

3.3 不同下側送風速度對蝦仁凍結過程的影響

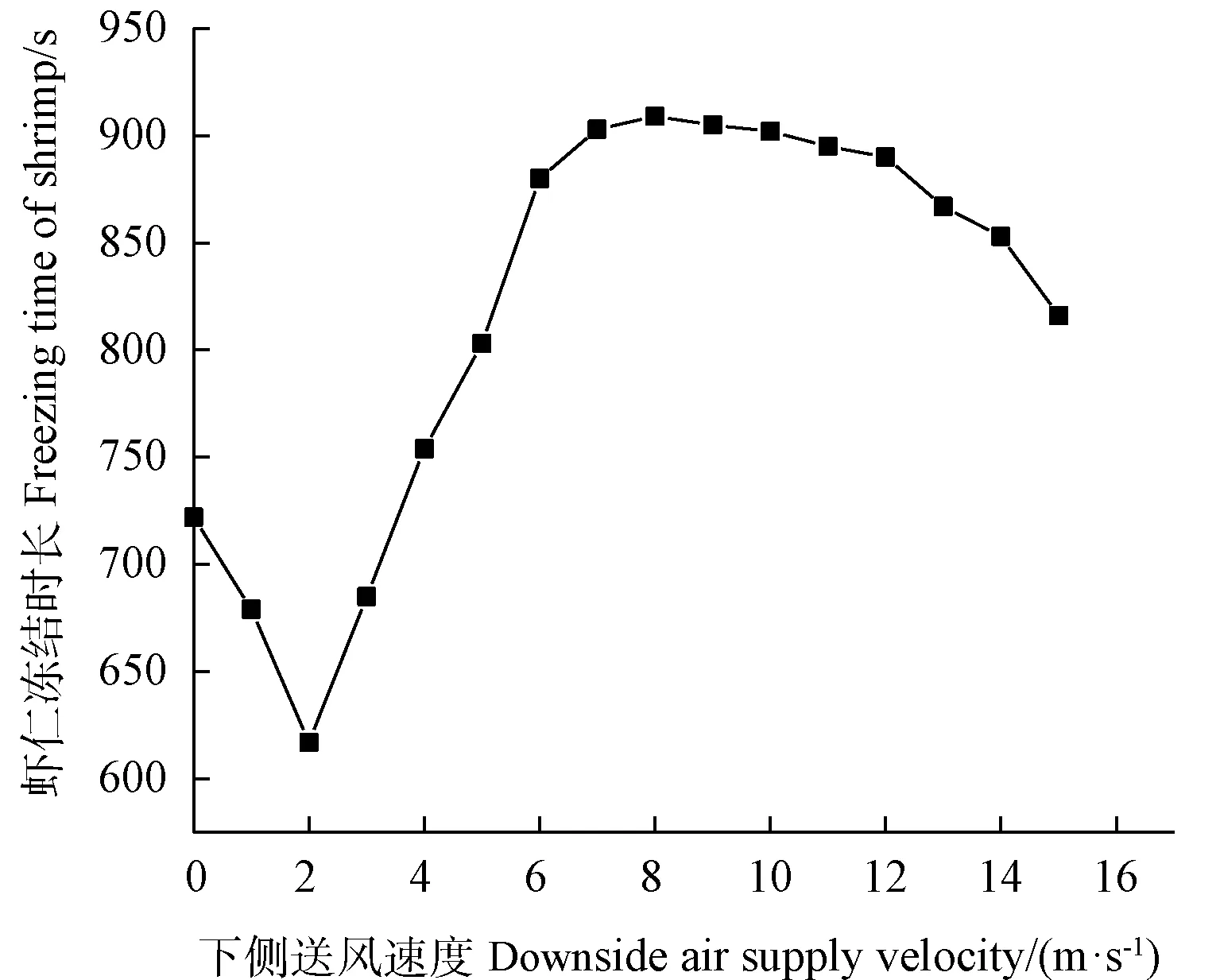

根據(jù)上述模擬結果,考慮到實際生產(chǎn)情況和能耗問題,確定上側送風速度為15 m/s并始終保持不變,下側送風速度為0~15 m/s,每個速度依次進行模擬,對模擬數(shù)據(jù)進行整合后得到上側送風速度保持15 m/s不變時,不同下側送風速度與蝦仁凍結時長關系,如圖6所示。從圖中可以發(fā)現(xiàn),隨著下側送風速度的不斷增大,蝦仁凍結時長先減小后增大,直至下側送風速度達到8 m/s后,蝦仁凍結時長才開始再次逐漸減小。其中,當下側送風速度為2 m/s時,蝦仁凍結速度最快,凍結時長達到最小值617 s;當下側送風速度為8 m/s時,蝦仁凍結速度最慢,凍結時長達到最大值909 s。

圖6 不同下側送風速度與蝦仁凍結時長的關系Fig.6 Relationship between different downside air supply velocity and the freezing time of shrimp

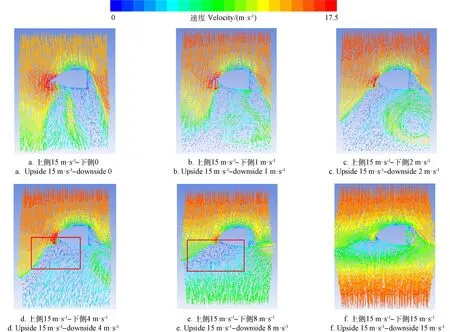

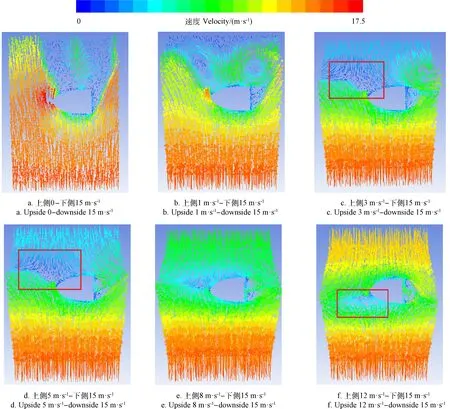

利用Ansys Fluent 15.0軟件對不同下側送風速度的試驗組模擬結果進行處理,得到各試驗組流場模型橫截面上風速矢量圖,如圖7所示。從圖中可以看出,由于上側送風速度保持不變,各試驗組蝦仁上表面風速以及模型上半部分流場情況大致相同。當下側送風速度為0時,如圖7 a所示,上側沖擊射流沖擊蝦仁上表面后繼續(xù)沿著沖擊方向向下流動,幾乎不經(jīng)過蝦仁下表面,與蝦仁下表面接觸的流場流速很小,導致了對流換熱強度較小,蝦仁凍結時長較大。當下側送風速度為1~2 m/s時,如圖7 b、c所示,由于下側有較小的風速存在,與動能較大的上沖擊射流相對沖擊后在蝦仁下表面形成了渦流,從圖中可以看出,這些渦流的形成促進了蝦仁下表面流場的流動,增加了蝦仁下表面流場速度,換熱強度提高,因此蝦仁凍結時長減小,并且這種情況在下側送風速度為2 m/s時最為明顯,蝦仁凍結時長最短。隨著下側送風速度不斷增加,如圖7 d和e所示,下沖擊射流動能不斷提高,與上沖擊射流相互沖擊時不再形成可以加快流場流速的渦流,并且上下兩側沖擊射流動能相互抵消的效果也逐漸明顯,部分射流在氣壓的作用下直接吹出模型出口,在蝦仁斜下側形成了射流“真空區(qū)”,如圖7 d和e中紅線框所示,該區(qū)域與蝦仁表面直接接觸且區(qū)域內流場風速很低,很大程度上影響了蝦仁的凍結效率,蝦仁凍結時長不斷增大,在下側送風速度為8 m/s時蝦仁凍結時長達到最大。當下側送風速度超過8 m/s時,由于下沖擊射流動能的進一步增大,上下沖擊射流對沖形成的射流“真空區(qū)”區(qū)域不斷減小,區(qū)域內流場流速也不斷增大,因此蝦仁凍結效率提高,蝦仁凍結時長再次減小。

圖7 不同下側送風速度各試驗組橫截面風速矢量圖Fig.7 Air velocity vector diagram on cross section of each experimental group of different downside air supply velocity

3.4 不同上側送風速度對蝦仁凍結過程的影響

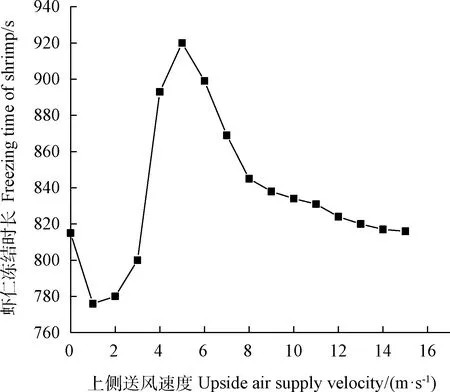

在模型和方法不變的基礎上,圖8所示的是下側送風速度為15 m/s不變時,上側送風速度為0~15 m/s依次變化時,蝦仁凍結時間的計算結果。從圖中可以看出,當上側送風速度為1 m/s時,蝦仁凍結時長達到最小值776 s;當送風速度大于1 m/s時,隨著上側送風速度的增加,蝦仁凍結時長先增加后減小,當上側送風速度為5 m/s時,蝦仁凍結時長達到最大值920 s。

圖8 不同上側送風速度與蝦仁凍結時長的關系Fig.8 Relationship between differentupside air supply velocity and freezing time of shrimp

圖9是各試驗組橫截面風速矢量圖,同上一試驗組結果類似,當上側送風速度為0時(圖9 a),蝦仁上表面流場流速很低,因此蝦仁凍結時長較大。當上側送風速度為1~2 m/s時,上下沖擊射流相互沖擊會在蝦仁上表面形成渦流。該渦流的形成會加快模型上半部分流場流速,提高蝦仁上表面對流換熱強度,當上側送風速度為1 m/s時,這種情況最為明顯(圖9 b),蝦仁凍結時長也最短。隨著上側送風速度不斷增加,渦流消失,上下沖擊射流相對沖擊造成動能相互抵消,大部分射流向模型出風口流動,在蝦仁斜上側形成射流“真空區(qū)”,如圖9 c和d紅線框所示,該區(qū)域內流場流速很小,導致蝦仁表面換熱效率降低,蝦仁凍結時長增大。當上側送風速度為5 m/s時,射流“真空區(qū)”區(qū)域負面影響最大,蝦仁凍結時長最大。當上側送風速度超過5 m/s時,上沖擊射流動能增大,與下沖擊射流對沖形成的射流“真空區(qū)”減小,蝦仁表面流速增大,蝦仁凍結時長減小。當上側送風速度達到12 m/s以上時,射流“真空區(qū)”則開始在蝦仁下表面形成,這說明當上側風速達到12 m/s以上時,上沖擊射流到達蝦仁表面的動能大于下沖擊射流,也說明了沖擊式速凍設備中上側風速對凍品的影響大于下側風速對凍品的影響,與文獻[28]結論一致。

結合上述兩組試驗結果的分析,可以發(fā)現(xiàn):在沖擊式速凍設備中,當上下兩側送風速度大小相差懸殊時,兩股沖擊射流相對沖擊會在弱側處形成促進蝦仁表面流場流動的渦流,提高換熱效率,減小蝦仁凍結時長。當弱側送風速度大小是強側的1/3~1/2時,此時兩股沖擊射流相對沖擊會在蝦仁表面形成流速較低的射流“真空區(qū)”,不利于蝦仁的換熱。當上下兩側送風速度接近時,射流“真空區(qū)”不斷減小,流場流速增大,此時蝦仁的換熱效率再一次提高,蝦仁凍結時長減小。在沖擊式速凍設備中,上沖擊射流對凍品凍結過程的影響大于下沖擊射流對凍品凍結過程的影響,在沖擊式速凍設備中占主導地位。

圖9 不同上側送風速度各試驗組橫截面風速矢量圖Fig.9 Air velocity vector diagram on cross section of each experimental group of different upside air supply velocity

4 結 論

本文利用數(shù)值模擬結合試驗驗證的方法研究了沖擊式速凍設備兩側送風速度保持一致且同時改變,上側送風速度為15 m/s、下側為0~15 m/s,以及下側送風速度為15 m/s、上側為0~15 m/s 3個試驗組對單個蝦仁凍結過程的影響,通過對模型流場進行分析,得出以下結論:

1)當沖擊式速凍設備兩側送風速度保持一致時,隨著風速的增大,蝦仁凍結時長減小且減小幅度也在不斷減小;

2)在沖擊式速凍設備中,上下兩側送風速度大小相差懸殊時,兩股沖擊射流相對沖擊會在弱側處形成促進蝦仁表面流場流動的渦流,提高換熱效率,減小蝦仁凍結時長;

3)在沖擊式速凍設備中,上下兩側送風速度大小相差不大時,兩股沖擊射流相對沖擊會在蝦仁表面形成流速較低的射流“真空區(qū)”,降低蝦仁換熱效率。當?shù)退賯蕊L速超過8 m/s后,兩側送風速度差值越小,射流“真空區(qū)”對蝦仁凍結過程的消極影響越小;

4)考慮實際生產(chǎn)情況和能耗問題,當上側送風速度為15 m/s,下側送風速度為2 m/s時,設備換熱區(qū)內流場情況最優(yōu),對流換熱強度最大,蝦仁凍結時長最短,最短凍結時長為617 s;

綜上所述,對蝦仁進行上下沖擊式速凍時采用合理的兩側風速比例至關重要。合適的上下送風速度可以提高蝦仁的凍結效率,縮短蝦仁凍結時長,很大程度上提高沖擊式速凍設備的運行效率,降低設備能耗。但本文研究對象僅針對單個蝦仁,在此研究基礎上對多個蝦仁在該設備換熱區(qū)域凍結時長的預測還需進一步研究。當網(wǎng)帶上存在多個蝦仁時,網(wǎng)帶和蝦仁對上下兩股沖擊射流的阻滯作用以及多個蝦仁對換熱區(qū)域氣流流場的影響是未來研究的關鍵。