除泡機下料掃碼機構的分析與改進

劉 凱, 尹逍淵

(1.中國電子科技集團公司第二研究所, 山西 太原 030006; 2.中電科風華信息裝備股份有限公司, 山西 太原 030006)

引言

隨著智能手機、智能手環、電視、電腦等消費電子產品向著輕薄、便攜、智能等方向快速發展,其顯示屏幕也經歷著“球面屏—平面屏—柔性屏”的快速演化和迭代[1]。在未來的柔性屏時代,OLED 由于具有結構簡單、超輕薄、對比度高、功耗低、易實現柔性顯示等優勢,逐漸成為市場主流。而在OLED 面板的生產線中隨時掌控生產現場工藝參數、監控設備狀態以減少過程失誤和提升產品的質量就顯得尤為重要。計算機集成制造系統(Computer Integrated Manufacturing System,簡稱CIM)能夠統一管理各設備的生產流程,監測產品狀態,提高設備效率以達到快速量產,進而提升產能輸出[2]。

當前所研究的在線式除泡機位于柔性OLED 面板背板貼附設備后,通過CIM系統實現與上下游設備的信號交互。在與下游設備進行交互時,通過在下料工位安裝掃碼器,讀取產品柔性電路板(Flexible Printed Circuit,簡稱FPC)上的二維碼,識別產品信息,通過CIM 系統上報,實現與下游設備產品的交接。由于現場產品FPC 的位置和大小各不相同,原有的掃碼機構不能完全兼顧,且不便于換型,通過對現場掃碼機構的改進,能夠滿足不同產品的掃碼需求,縮短換型時間,從而實現了除泡機和工廠生產的智能管理。

1 除泡機設備的概述

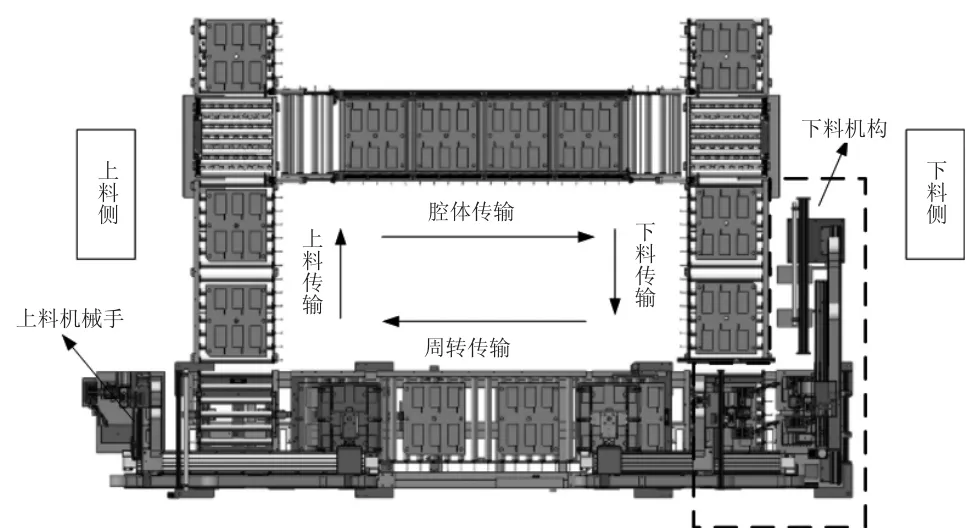

除泡機除泡的原理是:在一定溫度、壓力、時間的作用下,使膠層軟化,流動性提高,進而將貼合產生的氣泡打散變小融入膠層中,達到除泡的目的。本次為客戶提供的除泡機為罐體式除泡機,產品放置在TRAY 盤內在設備內部進行流轉,TRAY 流轉如圖1 所示:上料機械手從上游平臺抓取產品放置在周轉傳輸流過來的空TRAY 里,經過上料傳輸流轉到腔體內部,進行加熱、加壓達到設定的工藝參數值后保持一定的時間,然后經下料傳輸到達下料機構處,完成產品的下料,空TRAY 經周轉傳輸流轉到上料側重新接收產品。

圖1 除泡機TRAY 流轉示意圖

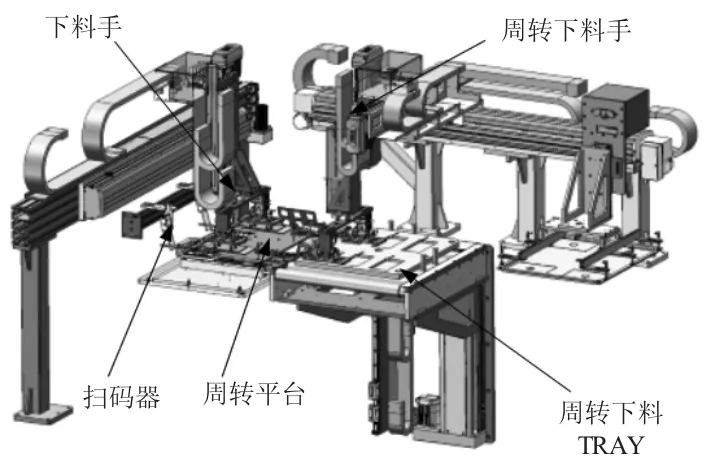

圖2 除泡機下料機構圖

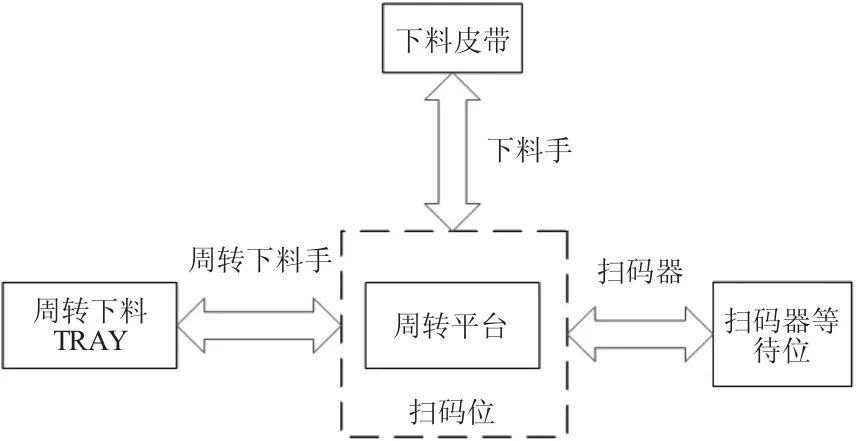

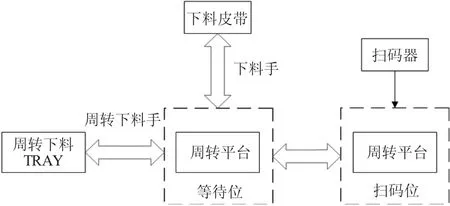

2 周轉下料動作的分析

此次為客戶提供的除泡機下料機構,如圖2 所示,經過除泡機腔體高溫加壓后的產品經電動滾筒傳送至周轉下料TRAY 工位,然后周轉下料手依次吸附兩片產品,將兩片產品同時放置于周轉平臺上,掃碼器讀取FPC 上的二維碼信息并上報CIM系統,經CIM 系統確認無誤后,下料手移動至周轉平臺,將產品搬運至下游設備對接皮帶上,完成下料。

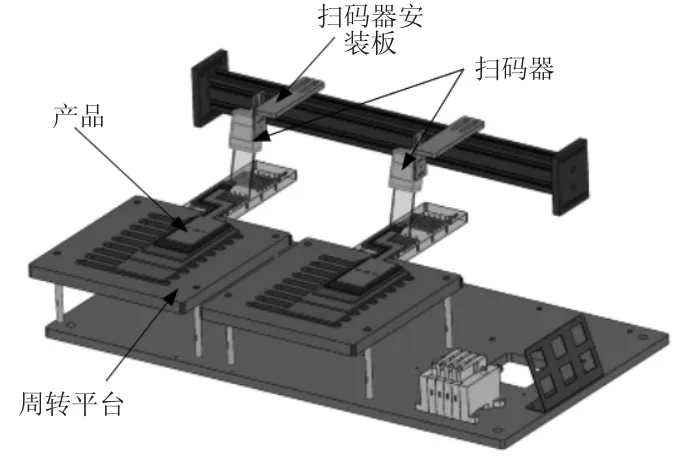

除泡機原有的掃碼機構如圖3 所示,周轉平臺為一固定平臺,通過調節掃碼器安裝板的位置實現掃碼器的位置調節。在設備生產的過程中發現由于一些產品的FPC 過短以及在掃碼過程中容易出現機構的干涉,因此,需要對掃碼機構進行改進。

圖3 改進前掃碼機構圖

3 掃碼機構的改進

考慮到掃碼器能夠順利完成掃碼,適應不同型號產品FPC 二維碼,就需要掃碼器和產品二者有相對運動,基于這種需求,進行了初步方案的設計,有以下兩種方案。

3.1 方案一

該方案中掃碼器移動,周轉平臺固定,擬采用氣缸實現掃碼器的移動,機構動作示意如圖4 所示。

圖4 方案一機構動作示意圖

參照上頁圖2,該方案機構所執行動作以及完成時間如表1 所示。

3.2 方案二

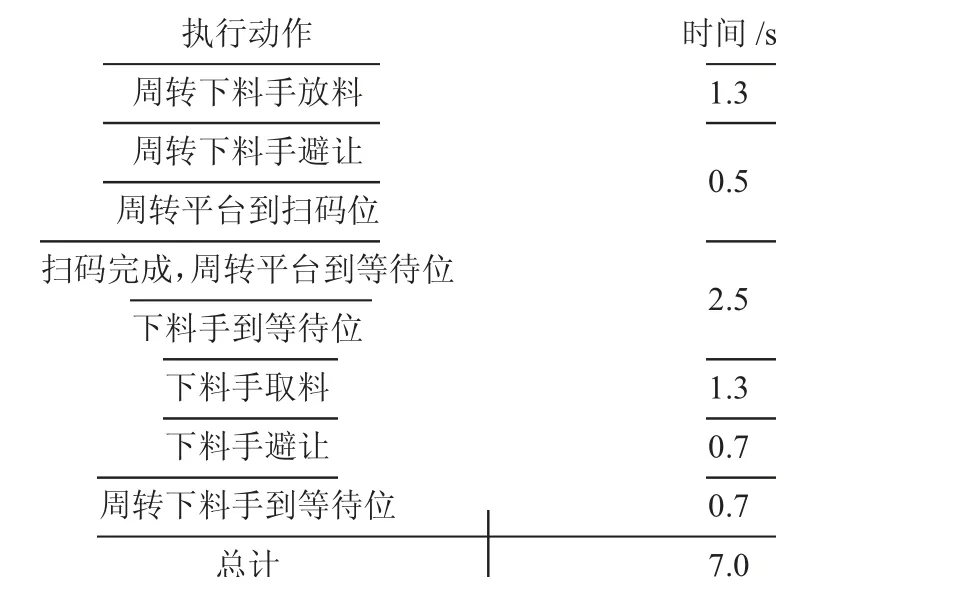

表1 方案一動作時間表

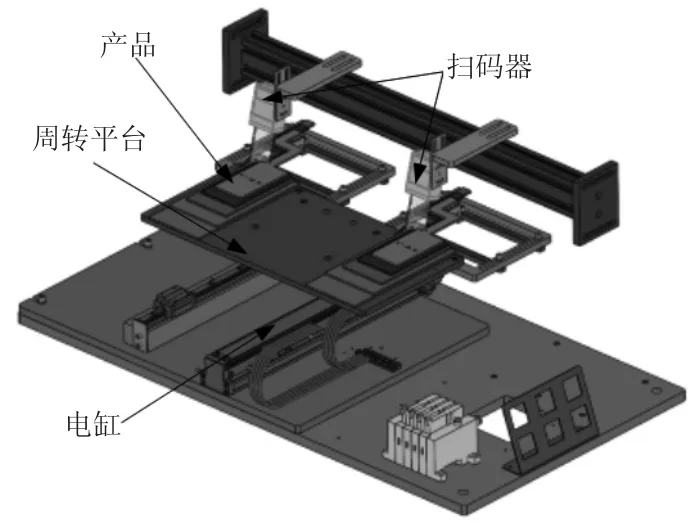

該方案中周轉平臺移動,掃碼器固定,擬采用電缸實現掃碼器的移動,動作示意如圖5 所示。

圖5 方案二機構動作示意圖

參照上頁圖2,該方案機構所執行動作以及完成時間如表2 所示。

表2 方案二動作時間表

對比表1 和表2 可以看出,方案一中,各機構執行動作是串行的,每執行一個動作都必須等待前一動作完成,兩片產品下料時間為8.7 s,下料節拍為4.35 s/pcs,嚴重影響生產效率;方案二中周轉平臺到掃碼位和周轉下料手避讓是并行動作,掃碼完成后周轉平臺退回等待位和下料手到等待位也是并行運行的,兩片產品下料時間為7 s,下料節拍為3.5 s/pcs,因此能夠有效提高設備的生產效率,滿足客戶需求。綜上所述,我們采用方案二對掃碼機構進行改進,改進后的機構如圖6 所示。采用電缸加導軌的結構實現周轉平臺的移動,一方面能夠有效避免下料手和掃碼器可能出現的干涉,另一方面也能夠減少換型時間。

圖6 改進后的掃碼機構圖

4 結語

OLED 面板以其節能、輕薄、廣視角、可彎曲等優勢,未來的產量和銷量都會得到進一步增長,隨之而來的是產線設備的需求增長。作為OLED 產線中的重要設備,在線式除泡機掃碼機構的改進,不僅在設備的調試方面和產品換型方面提供了極大的方便,而且提高了除泡機的生產效率。在客戶現場實際的生產過程中,改進后的掃碼機構運行良好,滿足了生產線和客戶的需求。