拖拉機強壓油缸支座焊接缺陷的分析與防止

王猛 吳海霞

摘?要:本文通過對強壓油缸支座焊接過程中常見焊接缺陷產生的原因分析,提出預防措施,以便在實際生產過程加以應用,降低強壓油缸支座焊接缺陷,提高產品質量。

關鍵詞:拖拉機;油缸支座;焊接缺陷

一、概述

強壓油缸支座是拖拉機提升系統重要部件,其安裝在后橋上支撐強壓油缸運動,從而實現農機具強制入土動作。近年來,強壓油缸支座由傳統的鑄造結構過渡成鋼板焊接結構件,降低生產成本、提高生產效率,但是生產中由于焊接缺陷影響鋼結構支座的可靠性,要生產出高質量的焊接件,須對支座相應材料的焊接工藝進行優化和焊接過程進行有效控制。本文通過對材質Q345鋼強壓油缸支座焊接過程中常見焊接缺陷產生的原因分析,提出預防措施,為企業強壓油缸支座焊接質量控制提供經驗。

二、強壓油缸支座的焊接方法及常見焊接缺陷

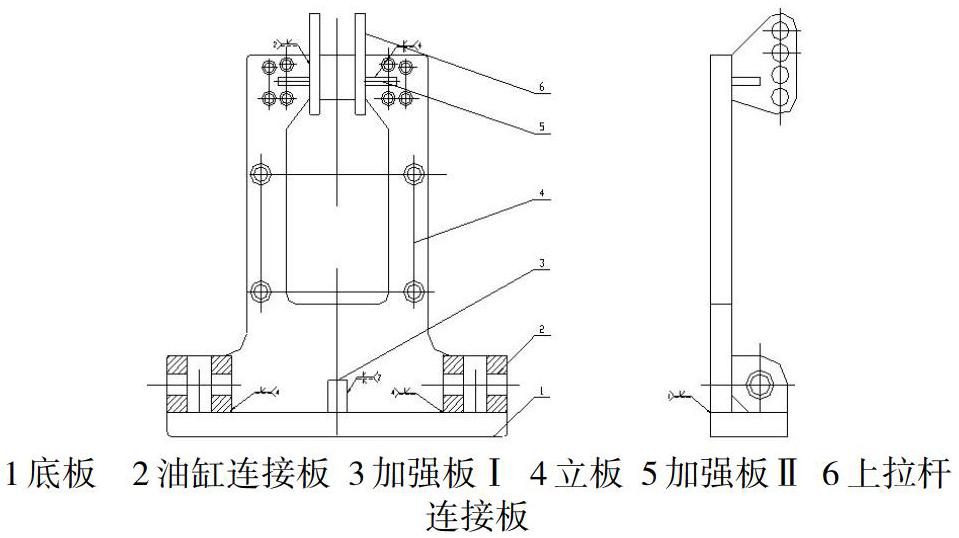

強壓油缸支座主要由Q345δ30鋼板加工組焊而成,其結構如下圖:由底板、立板、油缸連接板、上拉桿連接板、加強板等零件組成。

焊接方法采取CO2氣體保護焊,采用開V形或K形坡口多層多道焊接、焊前預熱、焊后消除應力處理。焊接式強壓油缸支座在拖拉機田間加載作業中,由于部分焊縫出現開裂失效情況,導致附帶農機具無法提升下降入土作業。經檢查問題強壓油缸支座發現焊縫存在裂紋、未熔合、咬邊、氣孔等焊接缺陷。

三、強壓油缸支座焊接缺陷分析

產生焊接缺陷的原因很多,不同的焊接缺陷其原因也各不相同,主要影響因素有母材、焊接材料、結構設計因素、焊接工藝及規范、焊工技能水平等。

1.裂紋

強壓油缸支座焊縫失效主要形式是由焊接裂紋引起的疲勞斷裂,有的焊接裂紋在生產過程檢驗不易被發現,只通過無損探傷或破壞檢查。強壓油缸支座焊縫裂紋多出現在焊縫內部,此類裂紋主要是焊接熔池在結晶凝固至固相線附近,由于凝固金屬收縮時殘余液相不足,導致結晶開裂而產生的裂紋。主要原因是母材和焊材雜質含量較多、焊接參數選擇不當、零件拼裝間隙過大、焊縫冷卻速度太快等因素。

2.未熔合

強壓油缸支座焊接未熔合主要在焊縫金屬和母材之間,存在形式有側壁未熔合、層間未熔合、焊縫根部未熔合。主要原因是焊接時未嚴格執行焊接工藝和規范;焊槍行走速度過快、角度不當,焊接熱能量輸入較低;母材坡口角度、大小不合適;焊層的焊渣、銹垢及污物清理不徹底等。

3.咬邊

強壓油缸支座在焊縫起弧處和收弧處常出現焊接咬邊現象,主要原因是焊接操作方法和規范選擇不正確;焊接電流太大、電弧過長;運條方式和角度不當、坡口兩側停留時間太長。

4.氣孔

強壓油缸支座焊縫在去焊渣后,以及在斷裂焊縫端面發現有氣孔情況,主要原因是氣體保護焊時,由于受焊接場地環境、保護氣流穩定性、母材表面清潔、焊絲生銹等因素影響,形成焊縫易產生氣孔,導致支座結構強度下降。

四、防止強壓油缸支座焊接缺陷措施和方法

為了防止強壓油缸支座焊接產生以上缺陷,重點做好以下幾點:

1.根據強壓油缸支座結構、材料以GB/T 985.1-2008標準設計合適的坡口形式和尺寸,盡量避免窄而深的坡口。焊前注重加強母材表面油、水、銹等污物清潔,并采用150~200℃進行母材預熱,合理預熱有利于焊接過程中擴散氫的逸出,降低焊接接頭的冷卻速度,防止產生淬硬的馬氏體組織,有效地防止冷裂紋的產生。

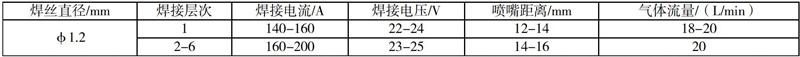

2.強壓油缸支座焊接時選用合適的焊接參數,匹配合適焊接電流、電壓。以采用CO2氣體保護焊為例,建議選用的焊接參數如下表:

3.強壓油缸支座各零件拼焊需多層多道焊,要嚴格按焊接順序焊接,盡量采取短弧焊接,避免電弧偏吹,每層焊縫做好層間清潔,對夾渣、裂紋、氣孔缺陷必須及時予以消除,逐層錘擊焊道,消除焊接應力。

4.加強強壓油缸支座焊接過程焊縫成形、表面質量自檢,并做好完工檢驗,及時發現焊接問題,對不合格焊縫按規范要求進行返工處理。

5.強壓油缸支座總成焊后進行消除應力處理,做好必要的形式試驗,驗證焊縫質量是否滿足設計要求。

6.加強焊工技能培訓,提高焊工的技能水平,經考核合格持證上崗;必要時做好焊接前技術交底,確保設計焊接工藝規范能夠有效貫徹執行。

五、結論

防止焊接缺陷最根本的解決途徑還是加強科學的焊接結構設計,研究優化焊接工藝方法,提高焊工的操作技能水平和責任心,加強焊接作業過程控制。采取上述焊接措施,通過生產實踐證明,能有效降低強壓油缸支座焊接缺陷,提高強壓油缸支座的焊接質量,很好保證強壓油缸支座裝配使用。