論擠光工藝在孔加工中的應用

李樹珍 楊世廣 王華

【摘 要】本文以生產實際中,某殼體組件典型孔加工工藝的探索為例,對擠壓前后零件的加工情況進行對比分析,論述了擠壓加工的特點與一般思路,以及擠壓桿結構的設計方法,應用于實踐進行歸納。

【關鍵詞】擠光工藝;擠壓桿;孔加工

一、引言

本廠零件生產過程中,會遇到各種各樣孔的加工,在采用常用的鉆削、擴孔、鉸孔等加工手段后,孔的尺寸精度、形位公差及表面粗糙度,有時并不能達到設計要求,這需要進一步加工,精加工精密孔的方法有傳統的研磨工藝和使用單刃鏜刀加工,目前還采用無刃鉸刀、金剛石和立方氮化硼鉸刀等方法,除此之外可以采用擠壓加工,孔的擠壓桿加工是一種簡便、高效、實用的加工方法。

對孔進行擠光加工是無屑加工的一種方式。孔的表面經過擠壓后,產生了一層冷硬層,組織更加緊密,晶粒變細,同時擠壓過的金屬表面也產生了較大的壓縮應力,使金屬內孔表面得到強化,從而顯著地提高了零件的耐磨性。同時可修正零件孔徑上圓度或圓柱度偏差。概括而言,擠壓加工具有效率高,精度穩定,表面粗糙度低,以及減輕工人勞動強度、提高被加工孔表面層的強度,增加其耐腐蝕性和使用性能較好等優點。

二、加工案例

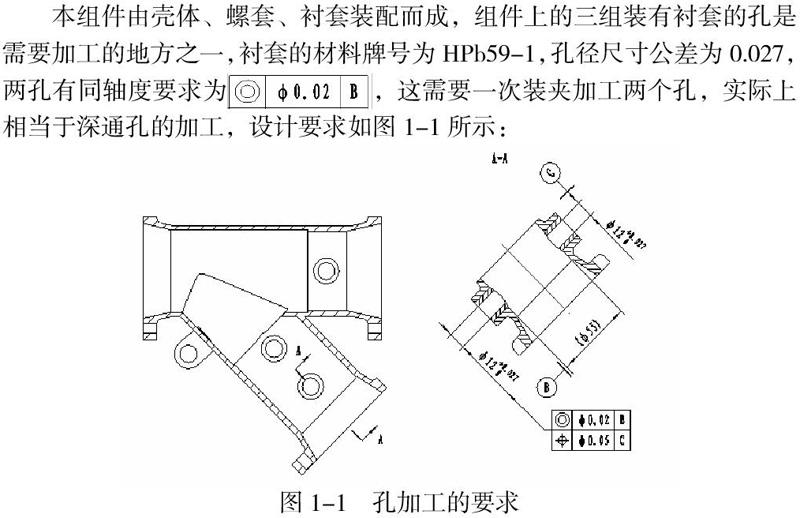

本組件由殼體、螺套、襯套裝配而成,組件上的三組裝有襯套的孔是需要加工的地方之一,襯套的材料牌號為HPb59-1,孔徑尺寸公差為0.027,兩孔有同軸度要求為,這需要一次裝夾加工兩個孔,實際上相當于深通孔的加工,設計要求如圖1-1所示:

實際加工時首先要進行鉆鉸孔,采用鉆孔及鉸孔方法之后,會出現下列問題:

1)由于襯套材料硬度低、粘性大,在進行鉸孔時,刀刃上易產生切屑瘤,鉸孔后的孔表面不光滑,達不到表面粗糙度要求的

2)鉸孔之后,孔尺寸接近下偏差,如再進行二次切削加工,則很容易造成尺寸變大而超差,而此時選用研孔加工,因孔端面距離為84,只能將孔兩端研磨,二次切削加工反而使孔的同軸度無法保證。

3)兩孔距離較遠,在加工下端孔時,刀桿較長,會因振刀造成孔口與孔底直徑不一。

經研究并進行實踐驗證,對此類孔徑的加工,在經鉸孔之后最理想的加工方式是擠光加工,此方法操作簡便,且加工效率很高,擠刀桿結構如圖1-2所示

根據表格1-1、1-2結合經驗,第一個擠壓環尺寸為φ12+(0.047~0.053),第二個為保持環,尺寸為φ12+(0.04~0.03)

擠壓加工時,起到擠壓作用的主要是依靠擠壓環,根據實際加工效果,該擠刀桿采用兩環結構,并對此刀桿進行表面鍍鉻處理。經過擠壓加工,起到了以下效果:

1)擠壓之后,孔徑略微擴大,用專用的光滑塞規的通規可以順利通過,止規依然合格。

2)孔的同軸度得以修正,兩孔孔徑一致性提高。

3)提高了孔的光潔程度,孔的表面粗糙度提高0.8以上,同時孔的表面得到強化。

這就表明,通過孔的擠壓桿加工,解決了鉆鉸孔加工之后存在的問題。

三、擠光加工總結

1 擠壓的工作原理:根據金屬變形 的理論,工作表面在外力的作用下,被擠壓金屬的原子間距離會暫時發生變動或晶粒間產生滑移。當擠壓力達到一定值時,被加工表面層金屬除產生彈性變型外,還會有塑性變形。由于塑性變形,不僅被加工件孔的表面形狀發生了變化,而且,其組織結構和物理性能也發生了變化,使金屬被擠壓層的組織更緊密,晶粒變細,晶粒形狀也沿著變形最大的方向延伸。同時,在被擠壓金屬表面層內產生極大的壓縮應力,使金屬表面得到強化,提高了表面層的強度,熨壓平了微觀不平度,大大降低了零件的表面粗糙度。被擠壓的金屬表面的強度極限、屈服極限和疲勞極限得到提高;雖然其相對延伸率和沖擊強度有所降低,但零件表面產生了一層冷硬層,這就增加了零件的耐腐蝕性和抗腐蝕性,從而改善了零件的使用性能。

2 擠壓桿的結構設計:

擠壓桿是由前導向、后導向和擠壓環三部分組合而成,根據需要可設計單環擠壓桿,兩環擠壓桿或多換擠壓桿。單環擠壓桿制造簡單,但擠壓效果不如多環擠壓桿。多環擠壓桿制造困難一些,但擠壓效果好,在實際選取過程中,應兼顧加工需求及制造難度來設計。

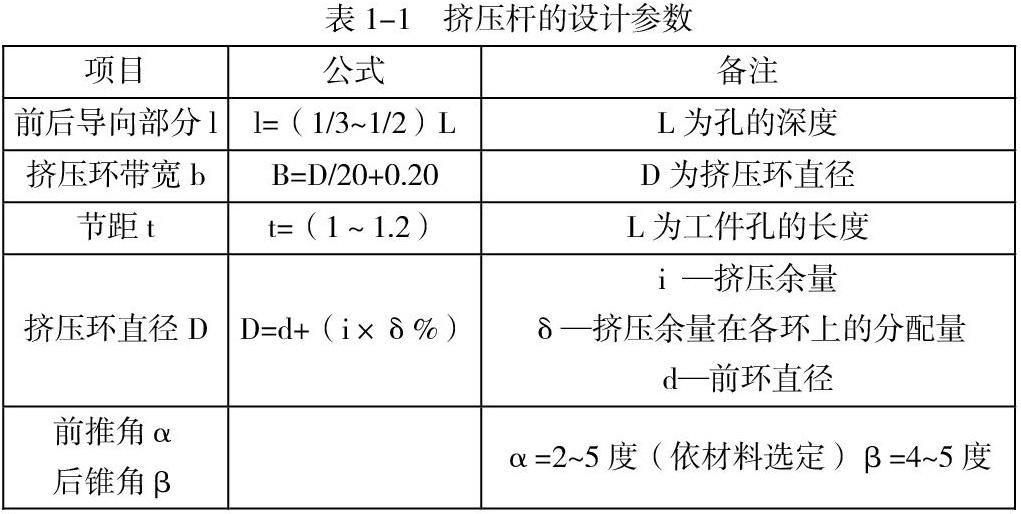

擠壓桿的各部分尺寸可參考表1-1的公式和數據來選擇

擠壓余量的大小是隨工件的材料性能、孔徑的大小和孔壁的厚薄以及孔口收縮量的不同來選取的,可根據表1-2來選擇。對于孔壁較薄和孔壁厚薄不均勻的工件,一般取表中較小的值。

3 幾點注意

對深通孔擠光,為防止拉式擠光刀折斷應注意,深孔擠光齒數不宜太多,一般取3個齒為佳。

對深盲孔擠光時,若深盲孔底部為全封閉型,則要在擠光刀上給出排氣孔。

為防止意外事故,調整擠光刀行程時不能碰著孔底,要離孔底約5mm左右。

四、結論

目前,零組件,種類繁多,零件材料涉及各種特殊性能鋼、鈦合金、鋁合金、以及銅合金等,在孔加工的過程中,除采用鉆鉸孔、鏜孔的方式之外,適當通過制作擠刀桿進行擠壓加工,既可以降低孔的表面粗糙度,修正孔徑偏差,又可以強化孔的表面,提高零件質量。尤其對于鋁合金、銅合金等有色金屬來講,擠光工藝容易實現,以擠壓加工作為孔的輔助精加工方法,提高了生產效率及零件性能,經濟效益顯著。

參考文獻:

[1]孟少農,機械加工工藝手冊,機械工業出版社,1991,9

[2]陳宏鈞.實用金屬切削手冊.北京:機械工業出版社,2005

(作者單位:新鄉航空工業(集團)有限公司)