卷煙廠制絲線烘絲前的一種新的煙絲流量控制技術

摘 要:在卷煙廠生產車間里面,烘絲機前端,切絲機切好的煙絲經過傳送帶進到喂料機,在儲柜里面煙絲鋪到觸發料位傳感器后等待烘絲段全線啟動生產。生產開始后,在進料儲柜底部皮帶運行,將煙絲送往卸料方向的提升傳送帶。這時如果后面的烘絲機,計量皮帶秤和計量光柵給提升皮帶允許進料信號,提升帶開始運轉,將煙絲往上運輸到計量光柵。目前有些卷煙廠還繼續使用三段式(低中高)計量光柵來控制提升帶的運轉和停止。即料位低于中部光電傳感器啟動提升帶,煙絲到高料位傳感器停止。這樣基本上也能控制煙絲流量,但是精度不高。如果運用SICK公司的條形多傳感器式光柵,則可以精確的顯示料位的百分比,從0%到100%。這樣可以根據計量光柵的料位來實現PID控制,更加精確的控制提升帶電機變頻器的提升速度,使計量光柵的煙絲料位更加穩定,從而提高計量皮帶秤的煙絲流量控制精度。

關鍵詞:喂料機;提升帶;計量光柵;計量皮帶秤;上下游設備;PID控制器;煙絲流量

1 總體控制流程

這里介紹一種筆者實際現場編程調試的煙絲流量控制技術:按照煙絲傳送方向從硬件上有變頻器控制的提升帶,計量光柵,計量皮帶秤三個部分。提升帶在儲柜里煙絲料位達到出口料位高度傳感器觸發,在光柵計量管給出允許進料信號,并且生產命令啟動了這些條件下開始運轉,速度一開始是固定速度,直到煙絲傳送上去到達計量光柵落下去到皮帶秤上。計量光柵料位高度達到60%時候,皮帶秤在后面的烘絲機給出允許進料信號后開始啟動運行預加料階段。同時計量光柵進入生產階段,PID控制程序根據計量光柵料位高低給出相應的提升帶速度設定值送到變頻器。計量皮帶秤在煙絲運行到稱重區后由預加料階段變為待機階段,然后馬上變為生產階段,把煙絲往下游烘絲機進料振槽上傳送到烘絲機里面。計量皮帶秤也開始運行煙絲流量控制PID把流量精確控制在設定值要求范圍內。

2 具體方法實施

2.1 計量光柵

實際采用SICK公司的MLG-2 pronet計量光柵。安裝時將發射器與接收器旋入原裝的flexfix固定支架,檢查支架水平度,保證發射器與接收器的機械對齊。發射接收器相對表面干凈,中間玻璃也干凈。PLC控制軟件采用西門子PLC編程平臺TIA V14 sp1,CPU是1516-3,在硬件組態里先對計量光柵進行配置,需要下載安裝所安裝相應光柵型號的GSD文件,版本應該正確。名字是vs1-a11如下圖:

然后配置其IP地址如下圖:

在硬件網絡組態里配置顯示如下圖:

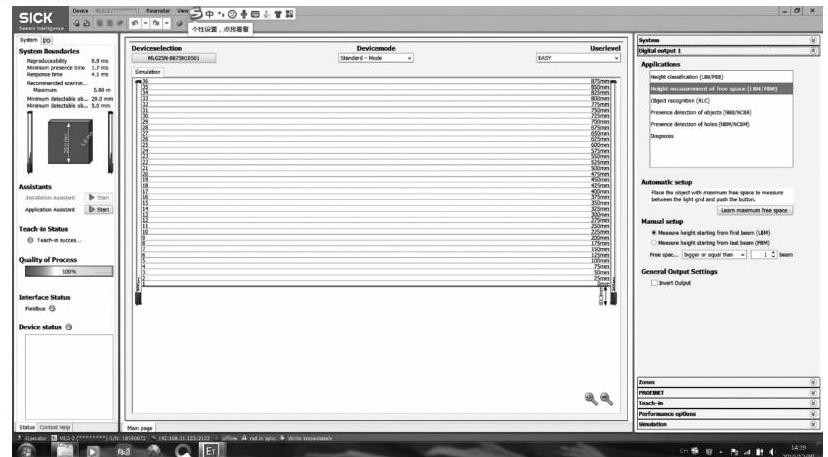

到SICK公司官網上下載SOPAS-ET MLG-2計量光柵配置軟件,對應型號網站提供有對應版本的SOPAS-ET軟件下載。在配置電腦里安裝好后,一起和光柵連入以太網絡或交換機,運行軟件,軟件會自動尋找所連的光柵,然后提示安裝驅動程序,或者自動從光柵上載驅動,建議選擇自動上載,上載完光柵圖標變為在線狀態。然后可以點擊上載了驅動的光柵圖標打開配置頁面。如下圖:

在右邊欄里最上面菜單欄system里面顯示該光柵的型號和軟件版本。

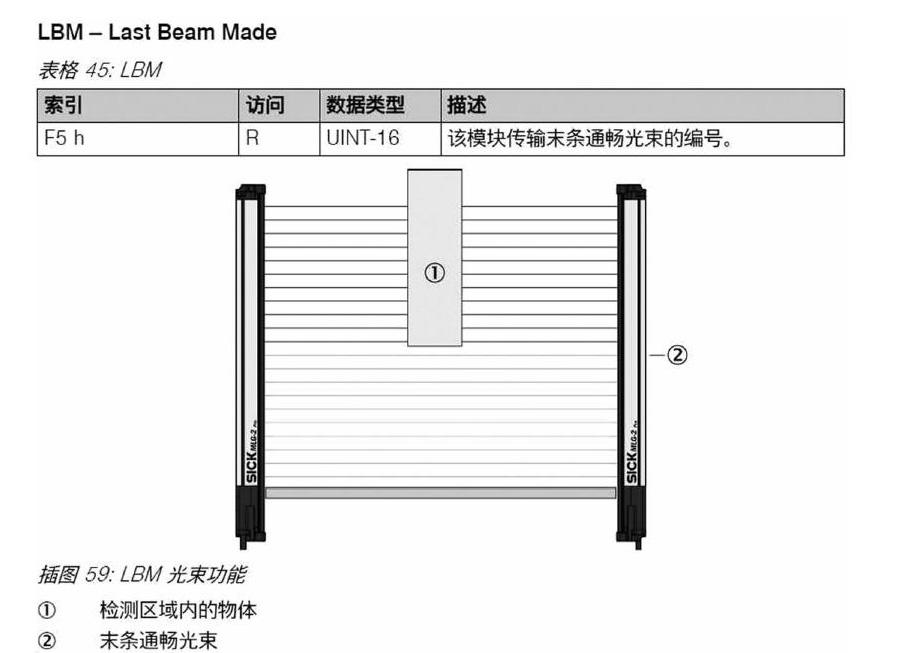

需要設置digital output 1,在這里選擇LBM,選擇LBM,后面編寫相應的程序調用LBM索引,則能讀到最后一條通暢的光束編號。因為現場計量光柵是倒裝的,頂部在上面,即編號1的光束在上面。

然后在ZONES欄菜單里設置4個區,在這里沒有用到每個區的輸出,只是為了把每條光束都順序用上。如下圖:

再設置IP地址和名字,二者都必須和PLC網絡硬件組態里的一致。注意因為設置時即時生效的,設完后要把配置電腦的IP地址設成和光柵相同網段,才能繼續進行配置。如下圖:

下一步進行光柵靈敏度調整,選擇菜單欄‘Teach-in,點擊按鈕start teach-in,軟件自動進行靈敏度適應調整。成功后質量進度條是滿的直到綠色100%,如下圖:

最后選擇最上面菜單項左邊起第三個‘parameter,下拉選擇菜單圖標‘transfer parameter to device點擊,則設置參數下載到光柵器件,再點擊下面的芯片圖標‘save permanent,保存進光柵的Flash ROM芯片里。

接下來要在編寫PLC程序對讀取光柵數據,主要是調用前面介紹的LBM功能得到最后一條通暢光束的編號。如下圖程序示意:

在程序里#ConnTop為true,因為光柵是倒著安裝,發射器和接收器連模塊接線相當于‘頂部,另外由前面光柵配置軟件SOPAS-ET可以看出這款光柵有36條光束,所以#NoSensors就賦值36,通過#Receive.BF1_FBM讀取到實際LBM的編號。然后#NoSensors減去LBM得到#Beam數值,再用公式#Beam*100/#NoSensors計算出#PV_Level的值。

2.2 上游喂料機提升帶控制

有了煙絲料位的實際測量值就可以編寫一個自動料位控制程序,程序調用及輸出如下圖所示,根據料位設定值給出控制調節變量VS1_DB.SP_SpeedFeed調節提升帶的變頻器設定速度,從而調節實際光柵落料槽里的實際料位高度。在這個程序里已經對上面#PV_Level值進行了5秒的平滑濾波處理。在PID控制器的輸入參數中,比例系數Kp設為1,積分時間Tn為10秒,微分時間Tv為0s。標準偏差報警設為5%。調節量最大值100%,最小值0%。

光柵在測量料位不是設定料位(60%),也不在高料位(95%),而且沒有煙絲高料位導致堵料光電管觸發,同時光柵下游設備計量皮帶稱在運行,這些條件滿足后光柵就給出允許進料信號給進料儲柜的提升帶,可以運行把煙絲運送上去給光柵。而在高料位,當光柵在無料待機,有料生產和無料排空階段,此時下游皮帶秤也停止了,煙絲料位高度在設定料位(60%)時就不會給出允許上游提升帶進料信號。程序見下圖:

2.3 下游計量皮帶稱控制

在光柵的下游設備是計量皮帶秤,在硬件網絡組態里配置圖里名字是344582-0030,CPU是1512。作為主站的通訊子站。用ISO on TCP通訊協議配置編程。其自動啟動流程是當上游計量光柵給出有料信號時,也就是煙絲已經進到計量光柵里面落料槽,這時皮帶稱進入預加料階段,皮帶電機開始啟動慢速運行,煙絲在皮帶上運送到稱重區(大概在距離卸料位置10cm處)停下,計量稱轉換到待機階段,直到收到下游烘絲機允許進料信號,計量稱皮帶運行進入生產階段。而在光柵里沒有煙絲走空了后計量皮帶稱進入排空階段,快速運行皮帶一段設定時間后停下來進入等待階段。直到光柵里再次進料后皮帶秤再開始預加料階段。

在生產階段,計量稱根據收到主站給的煙絲流量設定值,PID控制器自動調節煙絲流量追隨設定值,調節變量是皮帶變頻器設定運行速度。比例系數Kp為0.5,積分時間Tn為0.15s,微分時間Tv為0s,調節量最大值100%,最小10%,標準偏差報警5公斤/小時,最大允許煙絲流量3000公斤/小時。

3 結論

在實際生產中,通過計量光柵對喂料機提升帶速度PID調節使煙絲在光柵落料槽里保持大約60%的穩定的料位高度,再通過對計量皮帶秤的煙絲流量PID跟蹤調整,從而使煙絲流量穩定在設定值,控制精度在0.1%,明顯優于以前三段式控制。

參考文獻:

[1]SICK操作指南MLG-2 ProNet 8021744.10QE/2018.08.09 |SICK.

Operating_instructions_MLG_2_ProNet_PROFINET 8021744.10QE/2018.08.09 |SICK.

作者簡介:陳彬(1971-),男,漢族,昆明人,自動化工程師,畢業于云南大學電子信息工程學院。