濕式煙氣脫硫系統吸收塔擾流泵技術三維流場的數值模擬

楊龍

摘要:本文對濕式煙氣脫硫系統吸收塔內漿液擾流泵攪拌流場進行了三維數值模擬,通過對流體速度矢量的分析,為擾流泵攪拌技術的優化設計提供依據。

Abstract: The author analyzes the numerical simulation on the three dimension flow field for slurry in tower of the wet-FGD systems, by using the software. Through the analysis of the fluid velocity vector, this research offers some help for the optimal design of the agitation technology of the disturbance pump.

關鍵詞:濕式煙氣脫硫;擾流泵;數值模擬

1? 概述

濕法煙氣脫硫系統吸收塔漿液的攪拌常用的攪拌方式有側攪拌器系統和擾流泵攪拌系統。近年來,擾流泵攪拌技術在濕法煙氣脫硫系統中得到逐步推廣。國內外學者對煙氣脫硫系統攪拌領域的研究主要集中在對側入式攪拌反應器的相關研究,對擾流泵攪拌技術的理論研究相對較少。

現有的擾流泵攪拌系統設計大都依賴運行經驗的積累,與實際工況存在偏差,因而充分掌握擾流泵攪拌系統運行下吸收塔內的流場分布規律對擾流泵攪拌系統的優化設計具有重大意義。隨著計算流體力學(CFD)技術在各學科領域的應用發展,通過數值模擬方法研究擾流泵攪拌系統流場特性不僅可以獲得實驗手段難以得到的局部數據,還可以縮短研究時間并節省研究經費,這使得CFD技術在攪拌技術的優化設計中作為一種新的科研手段起著越來越重要的作用。本文對擾流泵攪拌系統流場進行模擬,對區域的參數進行可視化圖片處理,為擾流泵攪拌系統研究提供了直觀數據。

2? 擾流泵攪拌系統特點

濕法煙氣脫硫系統吸收塔漿液的攪拌系統可以使吸收塔內漿液充分擾動防止漿液中固體顆粒沉淀,還能讓氧化空氣擴散均勻與漿液接觸,發生充分氧化反應,提高石膏生成效率。

擾流泵攪拌系統采用在吸收塔外設置擾流泵,通過管路系統對吸收塔內漿液進行擾動,起到“擾動攪拌”的作用。

與側入式攪拌系統相比,擾流泵攪拌系統具備以下優勢:

①在脫硫系統停運期間,擾流泵攪拌系統可以停運,減少電能消耗;

②在吸收塔漿液池內沒有機械攪拌機或其他轉動部件,吸收塔漿液為高濃度氯離子介質,對接觸的機械部件具有很強的腐蝕作用;

③可以在吸收塔運行期間更換或維修擾流泵,不需維修攪拌設備時將吸收塔排空,不干擾脫硫系統正常運行;

④攪拌效果優于側入式攪拌系統,可以獲得更好的Ca/S(鈣硫比),增加吸收劑石灰(石灰石)的利用率。

3? 幾何模型及模擬方法

3.1 模型結構

模擬計算研究的攪拌槽為平底圓柱攪拌槽,直徑為Φ7500mm,在攪拌槽距底高度1.5m位置的槽壁上布置(120°均布)3臺循環泵(流量1200m3/h,兩用1備),循環泵進水管深入攪拌槽壁長度小于900mm。

3.2 模擬方案及結果分析

3.2.1 方案1:在攪拌槽內部中心距底450mm處設置1個擾流泵出水口,流量1200m3/h,出水口直徑Φ350mm,對攪拌槽進行流場計算分析

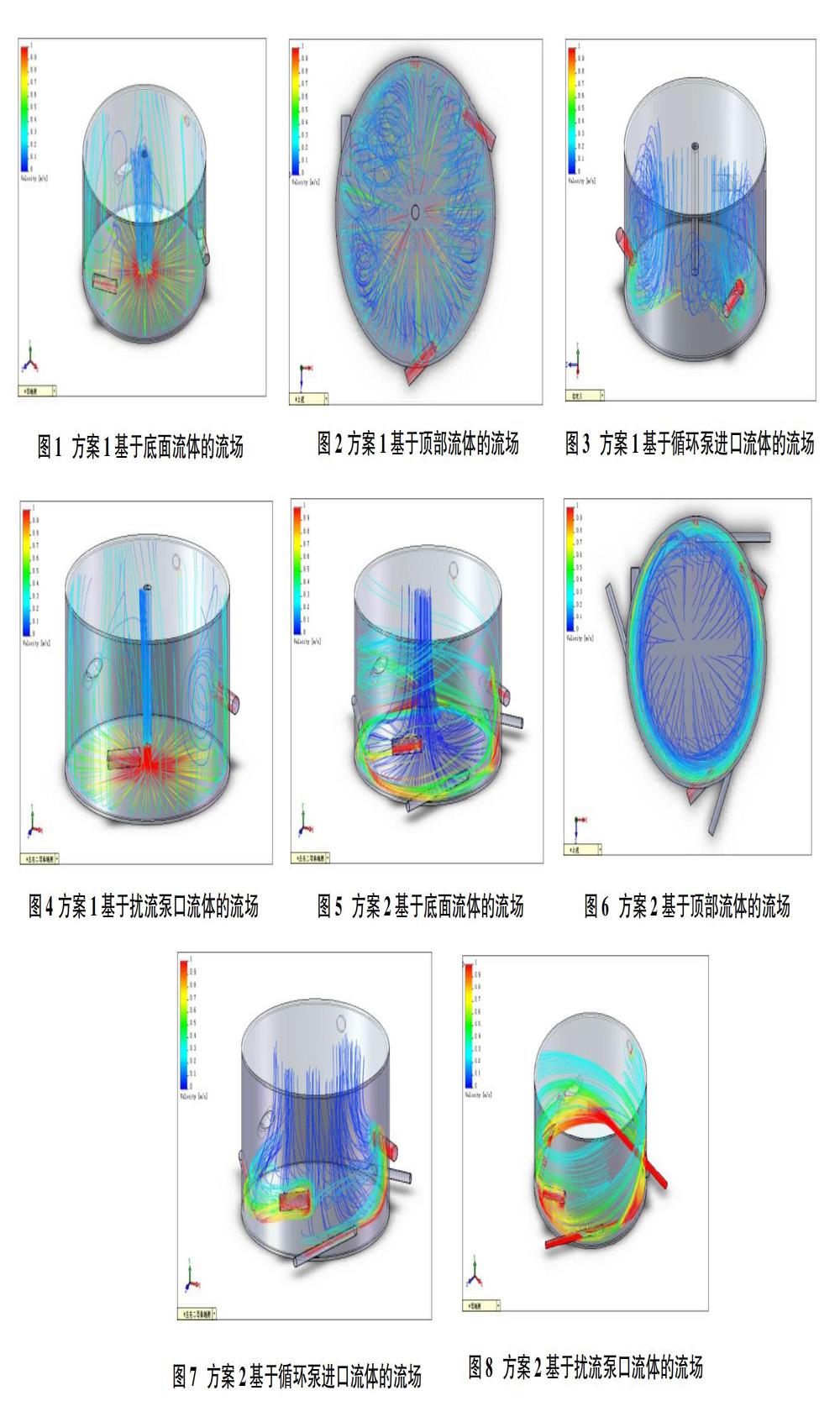

方案1分析了在攪拌槽底部中心設置擾流泵出水口對槽內流場的影響。圖1為底部流體受擾流泵噴射流體作用,形成四周發散的徑向貼壁流動層,與圖4基于擾流泵出口的流場分析基本一致。圖2為頂部流體自周邊向中心匯聚再向下流動,與圖1流場形成縱向渦流。圖3中循環泵進口附近流速較高,主要為來自上部的流體(在漿液池內旋流后)和擾流泵出口的流體(進入前有微旋)。圖4中流體自擾流泵口以較高流速形成射流,沖擊漿液池底面后,在360度范圍內沿徑向發展至漿液池周面。

方案1中主體流速高,80%流體大于0.2m/s,底面貼壁流動層主體流速約為0.5/s,周面貼壁流動層主體流速約為0.3m/s。整體上受擾流泵射流形成的流場影響形成攪拌槽主體縱向渦流,底部及周面由擾流泵射流形成流速較高的貼壁流動層。整體上實現了對底部及周圍區域的擾動攪拌效果。

3.2.2 方案2:在攪拌槽槽壁距底300mm處布置(120°均布)3個擾流泵出水口,總流量1200m3/h,出水口直徑Φ260mm,出水口與徑向夾角60°,出口距槽壁500mm,對攪拌槽進行流體流場計算分析。

方案2模擬類似側入式攪拌流體流場。圖5為底部流體受擾流泵噴射流體影響,在底面形成向四周發散的切向貼壁流動層,形成繞周壁的螺旋上升渦流,但是壁面整體流速很低。圖6中頂部流體為圖5上升螺旋流體至頂面后向中心匯聚再向下流動,整體上流速較低,約0.1m/s,周壁貼壁層流速約0.3m/s。圖7中循環泵口附近流速較高,主要為來自上部的流體(在漿液池內旋流后)和擾流泵出口的流體(進入前有周向)。圖8中流體自擾流泵口以較高流速形成射流,形成沿周壁的旋轉流動,并帶動其他流體也形成螺旋上升狀流動,但并未實現對底部中心區域的擾動,部分流體直接旋轉進入循環泵吸水口。

方案2中主體流速較低,80%流體小于0.1m/s。整體受擾流泵射流形成的流場及循環泵吸水口形成的流場影響,形成橫向攪拌槽主體渦流,攪拌槽周面形成流速較高的貼壁流動層(流速約為0.3m/s),攪拌槽底部流場不理想,底部基本無高速貼壁流動層。

4? 結論

將以上方案結果分析整理后,得到結論如表1所示。

通過對兩種方案中流體速度矢量的對比分析可知,擾流泵出水口設置于攪拌槽底部中心位置的攪拌效果強于均布在槽壁出水口的攪拌效果。可在攪拌槽底部布置玻璃鋼材質的圓板,來避免擾流泵出水口的射流流體沖刷攪拌槽底部導致防腐層破損。

參考文獻:

[1]劉妍.吸收塔攪拌器與脈沖擾動系統的經濟性和運行情況分析[J].城市建設,2009(11):182.

[2]方鍵.桑芝富.楊全保.側進式攪拌器三維流場的數值模擬[J].石油機械,2009(1):30-34.

[3]崔娜,周國忠,李偉,等.煙氣脫硫吸收塔底部漿液池內流場特性的數值模擬[J].化學反應工程與工藝,2009,25(2):126-131.