廣西荔玉高速公路振沖碎石樁施工工藝分析

付浪

文章以廣西荔玉高速公路工程為例,通過對該項目軟土地基情況的分析,提出應用振沖碎石樁進行軟基處理的方案,并結合實際施工情況,闡明了振沖碎石樁在城市道路軟基處理中可大大提高處理后地基土的承載力和有效加固深度,具有提高地基承載力、減少不均勻沉降等應用效果。

振沖碎石樁;軟基處理;檢測;施工工藝

U415.6-A-03-007-4

0?引言

軟土是一種在工程中常見的土,其主要分為兩類,即淤泥及淤泥質土。軟土具有孔隙比大、含水率高、壓縮性強等特點,因而其常常不具備較好的承載力,且沉降過大,在軟土上直接修建的路基極易失穩造成工程事故,因而需要對其進行處理。近年來,碎石樁作為簡便快捷的一種地基處理工藝,廣泛地應用于軟土路基的處理中。本文從碎石樁處理軟土地基這一角度出發,介紹振沖碎石樁技術在公路軟土地基上的應用實例,詳細闡述其機理、工藝等。

1?項目概況及分析

廣西荔玉高速公路起點位于荔浦縣北側,終點位于玉林市福綿區新橋鎮,主線全長261.612 km,按雙向四車道標準建設,采用瀝青混凝土路面結構。全線共設橋梁223座,隧道14座,20處互通式立交,5對服務區。全線建設8條連接線共62.5 km。橋隧比為18.4%。

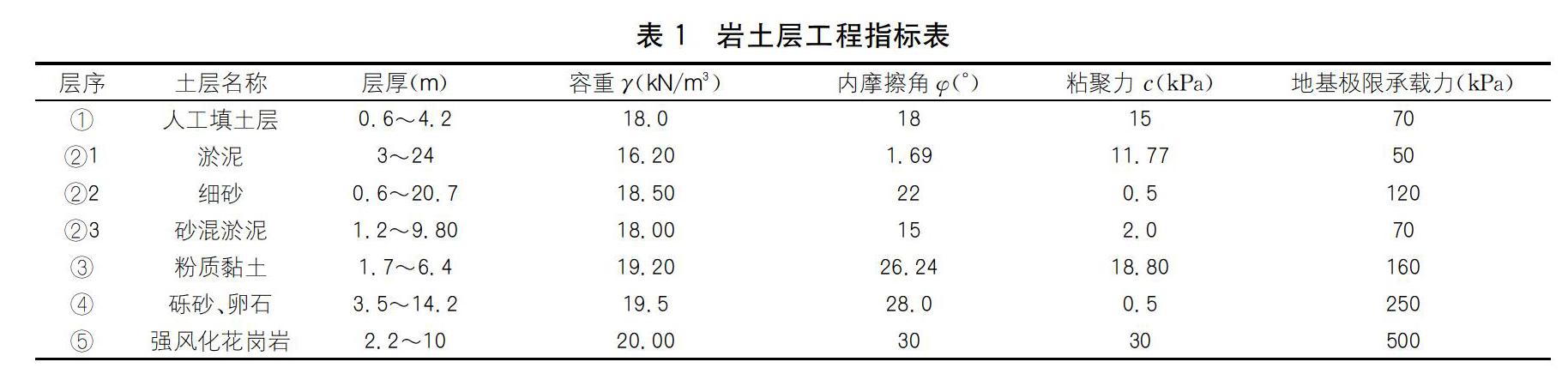

根據勘鉆探資料揭露,擬建道路路基土自上而下主要地層分別為:人工填土層①、淤泥②1、細砂②2、砂混淤泥②3、粉質黏土③、礫砂、卵石④與以及強風化花崗巖⑤等層。各土層力學指標如下頁表1所示。

根據表1可知:(1)項目場地內①層為典型的填土層,其抗剪強度指標較低;(2)②1層及②3層為軟土層,抗剪強度指標比填土層指標更低,地基承載力也遠遠達不到公路車輛荷載及路基堆填荷載的要求;(3)②2層為細砂層,根據地勘初判,較深處具有一定液化趨勢,且②3層內淤泥有夾砂,液化趨勢更加明顯;(4)③層粉質黏土相對而言是力學性質最佳的土層,其深度及厚度適中,抗剪指標較強,同時具備較高的地基承載力,可以作為持力層利用。

通過以上工程地質性質判斷,表層填土、軟土層及砂層均不可作為直接持力層用于公路路基。本場地軟土含水率較高且排水通道較差,為消除這一不利影響,決定采用碎石樁對本施工區軟土地基進行處理。考慮到砂土具備一定液化趨勢,為在處理軟基的同時也能消除液化影響,擬定施工成孔工藝為振沖法。

2?振沖碎石樁加固機理

2.1?碎石樁加固軟土的機理

軟土顆粒間具備較強的連接能力,屬于非松散土體。軟土的這一特征決定了其顆粒間的水分子無法形成流動狀態,不易從土體中排出而形成固結狀態。當在軟土中置入碎石樁后,軟土會由于擠壓干擾,使得土體內出現超孔隙水壓力,降低土體強度。而當經過一段時間后,由于軟土的觸變性,碎石樁的松散排水特性將極大地發揮作用,加速觸變軟土的排水,固結加快,使土中有效應力增加,土體的承載能力顯著改善和提高。

2.2?振沖工藝加固砂土的機理

根據表1可知,大部分砂土均被上層淤泥及下層淤泥包裹隔斷,切斷了排水條件,因而其飽和度極高。而采用振沖工藝施工后,飽和砂土中的土顆粒將被震動重新排列,其密實度也大大提高,迫使土中水向外溢出。碎石樁本身即為松散土體,是天然的優良排水通道,砂土中擠出的水通過碎石樁本體向地面壓迫排出,使砂土進一步密實,形成較高的強度。

3?振沖碎石樁設計及施工參數分析

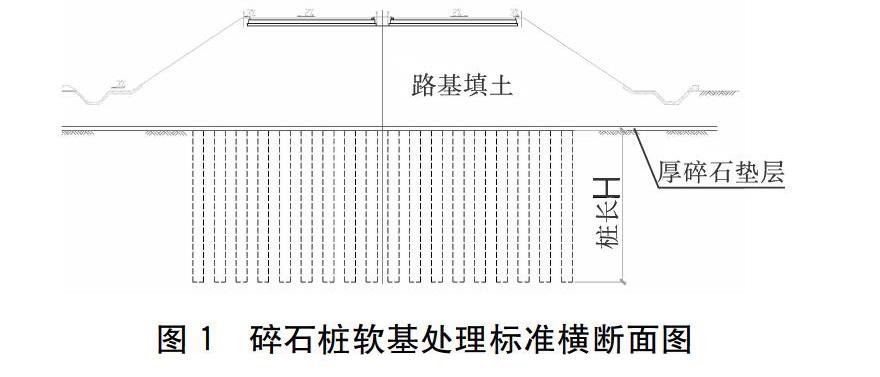

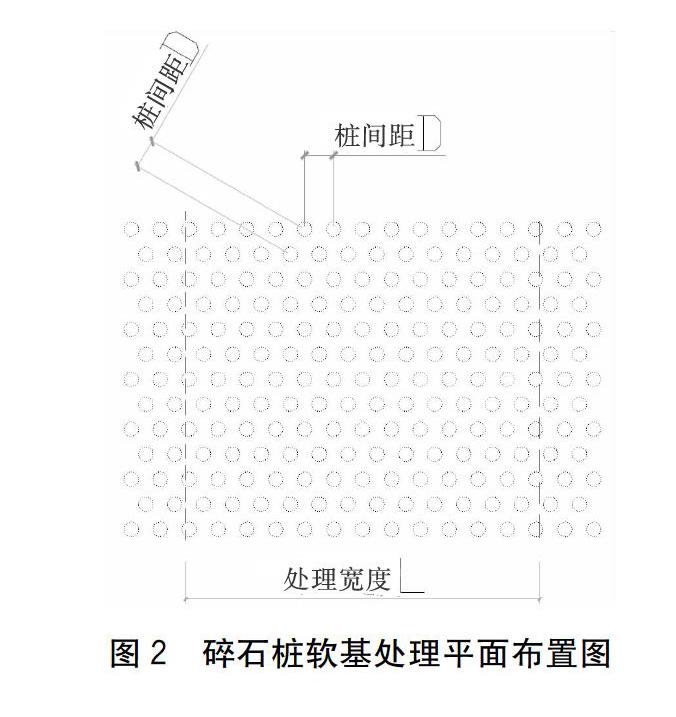

(1)布樁型式:本次設計處理路基寬度為26 m,考慮處理范圍兩側各延拓1 m[1],總處理寬度達到了28 m,屬于較大寬度的處理斷面。為確保處理均勻,因而采用梅花型布樁型式(見圖1~2)。

(2)振沖器選擇:一般來講,功率越高的振沖器成樁后的加固影響范圍越大[2]。考慮到施工經濟性,可采用功率較大的振沖器配合較大的樁間距進行施工,此方法樁數較少,造價較低。但綜合考慮復合地基的沉降及承載力要求,通過與設計單位反復核對驗算,在滿足設計要求的條件下,優化為采用30 kW的振沖器進行施工,樁徑為0.5 m,樁間距為1.2 m,樁長深入粉質黏土層≥1 m。通過驗算,承載力與沉降均能滿足道路使用要求,總體造價適中。

(3)樁體材料配比:施工現場還有較多的含泥量較小的碎石及角礫巖碎塊等,其粒徑為30~70 mm。考慮到本地軟土流動性較強,粒徑較小的顆粒不宜形成較高的樁體強度,同時由于粒徑較為接近,震動也難以確保其密實度的控制,故外購較多大粒徑碎石,用于調節粒料級配。經試驗段試驗,成樁強度較高,樁體密實度較好。后對顆粒分析判定,擬采用配比為大顆粒(>70 mm):中顆粒(30~70 mm):小顆粒(<30 mm)=1:3:1。

4?施工重難點工藝分析

常規振沖碎石樁的施工工序為造孔→清孔→填料→震密。而在本次施工過程中,在以上每個環節中均出現了一些施工難點,本節即針對相關難點給出分析及實際解決方案。圖3為本項目施工現場情況。

4.1?成孔工藝

(1)首先認真閱讀設計圖紙,根據設計圖紙要求的樁徑及間距,選取合適的振沖器,并要求測量班組按照平面圖要求,標注出每根振沖碎石樁的中心點位,用顯著的標識標識清楚。

(2)核對現場布置,設計好振沖器的移動路線與電源的位置,并合理布置水管,便于后續施工的連續性。

(3)利用起吊機,將振沖器勻速穩定地吊運至設計孔位,振沖器對準樁位,待振沖器端部距離地面0.5 m時,開啟水泵進行試運行。

(4)水量與水壓達到設計要求后,正式開啟振沖器,并做好相關安全準備,確保振沖過程中的穩定安全。

(5)振沖器正式入土,隨著入土深度的變化,可逐步調節振沖器的轉速,確保進尺穩定及成孔的垂直度。

(6)若成孔過程中遇到硬質土層,正常工藝無法成孔,則需要來回提升振沖器反復振孔或沿孔壁擴大成孔,確保成孔完整性,多余部分可后續填料時加料填充。

(7)當振沖器成孔達到設計標高時,可提取振沖器完成成孔工藝。整個成孔過程應注意記錄電流電壓等數據,用于后續分析土層性質及成樁性質。

4.2?清孔工藝

成孔完成后,應將振沖器提至孔口,再重新振沖至設計標高,如此反復3~5次,確保孔身干凈。同時待孔口處漿液稠度降低至雜質較少時,可清洗孔底沉渣,確保成孔后泥漿量較小[3]。

4.3?填料方法

在試驗段內試樁時,成孔過程中,孔道如被坍塌的軟土堵塞,來回清孔會極大地浪費人力物力,還影響成樁的質量。為了在正式施工中避免此現象的發生,第二試驗段試樁采用了間隔填料方法,即每次振沖都將振沖器保留在孔道內,僅提升20 cm后再次進行調料作業,連續不斷地反復“填料-密實-填料”這一過程,能有效確保填料不被軟土影響,提高作業效率[4]。

4.4?樁頂處理

由于振沖動力的限制,試樁階段發現樁頂成樁的密實度較小,無法滿足設計要求。因而在正式施工時,調整施工面高于設計樁頂標高,待整體施工完成后,挖除掉這部分超高段,確保樁整體密實度滿足設計要求。超高的高度應根據起始段試樁確定,施工片區中每個片區的試樁應≥100 m2。

4.5?成樁順序

根據表1的地勘資料,施工地段砂土夾在兩層軟土之間,考慮到其擠密程度存在天然上限,故為了便于路基中心段施工,擬采用由路基兩側向路基中心進行的施工方法,確保中心碎石樁能順利下樁,且不會由于砂土密實而導致造孔失敗。同時,由于本場地軟土抗剪強度極低,為避免振沖過程擾動樁間土使其強度進一步降低,采用跳樁工法進行施工,確保30 kW振沖器的影響范圍不會干擾到隔樁的樁間土。

4.6?施工環境控制

試驗段部分成孔時發現,本場地軟土流動性較大,具備“尋找最弱路徑”的特性,即在施工中,有部分孔道軟土向上涌出,壓力較大部位甚至形成噴漿狀態。此現象消失后,原軟土層體積減小,地表逐漸塌陷,肉眼可見表面逐漸出現裂縫。為控制此現象發生,采用在處理斷面兩側施工隔斷泥漿墻時運用的工藝,即采用三軸攪拌樁,利用本地軟土結合泥漿,在路基斷面兩端形成封閉泥漿墻,確保側向軟土壓力被泥漿墻承擔,成孔時軟土壓力可及時釋放,極大地緩解了此現象。后續正式施工時,再無地面裂縫產生。

5?結語

(1)本次施工完成后,根據設計要求,對施工后的振沖碎石樁復合地基進行了相關的檢測,主要檢測內容包括平板靜載試驗及CPT靜力觸探試驗[5]。試驗結果證明,振沖碎石樁加固復雜軟弱土地基,能夠極大地提高地基承載力,并有效減少地基沉降,確保工程安全,達到設計要求。

(2)本次施工中出現了較多非常見的施工現象,如路基中心成樁困難、成孔噴漿等。對于以上現象,通過理論分析及試驗段的工藝調整,及時反饋修正了施工工藝中的不當之處,確保了施工的正常進行。

(3)本文中的工程實例對類似工程有一定的指導意義。然而本文還有許多不足之處,如對“地下水對樁體的腐蝕性、不同海相軟土對碎石樁體設計參數的影響性”等方面都沒有進行具體分析。筆者也將在日后的工作學習中,繼續深入研究有關振沖碎石樁的相關問題。

[1]JGJ79-2012,建筑地基處理技術規范[S].

[2]孫楊林.振沖碎石樁施工技術研究[J].山西建筑,2010,36(11):125-127.

[3]張德華,陳祖煜,熊思政.國外松軟地基的振沖加固技術[J].水利水電技術,1997(2):56-64.

[4]劉文斌.采用振沖碎石樁加固軟土路堤的復合地基施工技術研究[D].天津:天津大學,2006.

[5]黃小軍.振動碎石樁復合地基承載力與沉降計算研究[D]長春:吉林大學,2007.