連續梁支架預壓施工技術應用

余 浩

(中鐵十二局集團第三工程有限公司,山西 太原 030000)

1 工程概況

森林大道特大橋40m+64m+40m 連續梁跨越既有森林大道,全長145.7m,有效長度為40m+64m+40m。連續梁梁體為單箱單室直腹板結構,連續梁梁部共35 個節段,其中0# 梁段在支架上現澆,長11m;1#~7#梁段各4 個,為懸臂澆筑節段,長度分別為3.0m+3×3.5m+3×4.0m;2 個9#梁段(邊跨現澆段)長7.75m,采用支架現澆。箱梁頂寬7.6m,箱梁底寬4.5m,頂板厚度為35cm;腹板厚度分別為40cm、60cm,中支點局部加厚至80cm,底板厚由跨中的35cm 按圓曲線變化至中支點梁根部的60cm,中支點處局部加厚至120cm,全橋設5 個橫隔板,分別設置于端支點、中支點、中跨跨中截面。

2 支架形式

森林大道連續梁主墩處地形較平坦,地質條件較好,橋下無障礙,地基具有較好的承載力和均勻性,加之主墩墩身高度7~7.5m。經綜合研究決定,連續梁0#塊支架采用碗扣式滿堂支架。

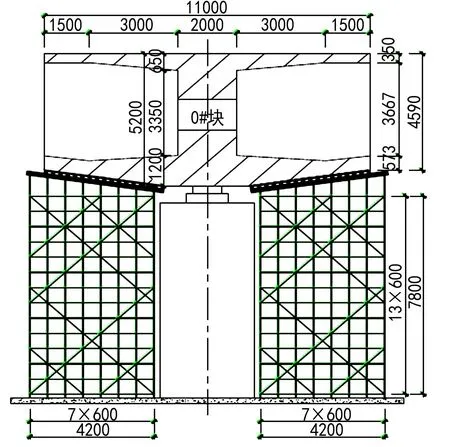

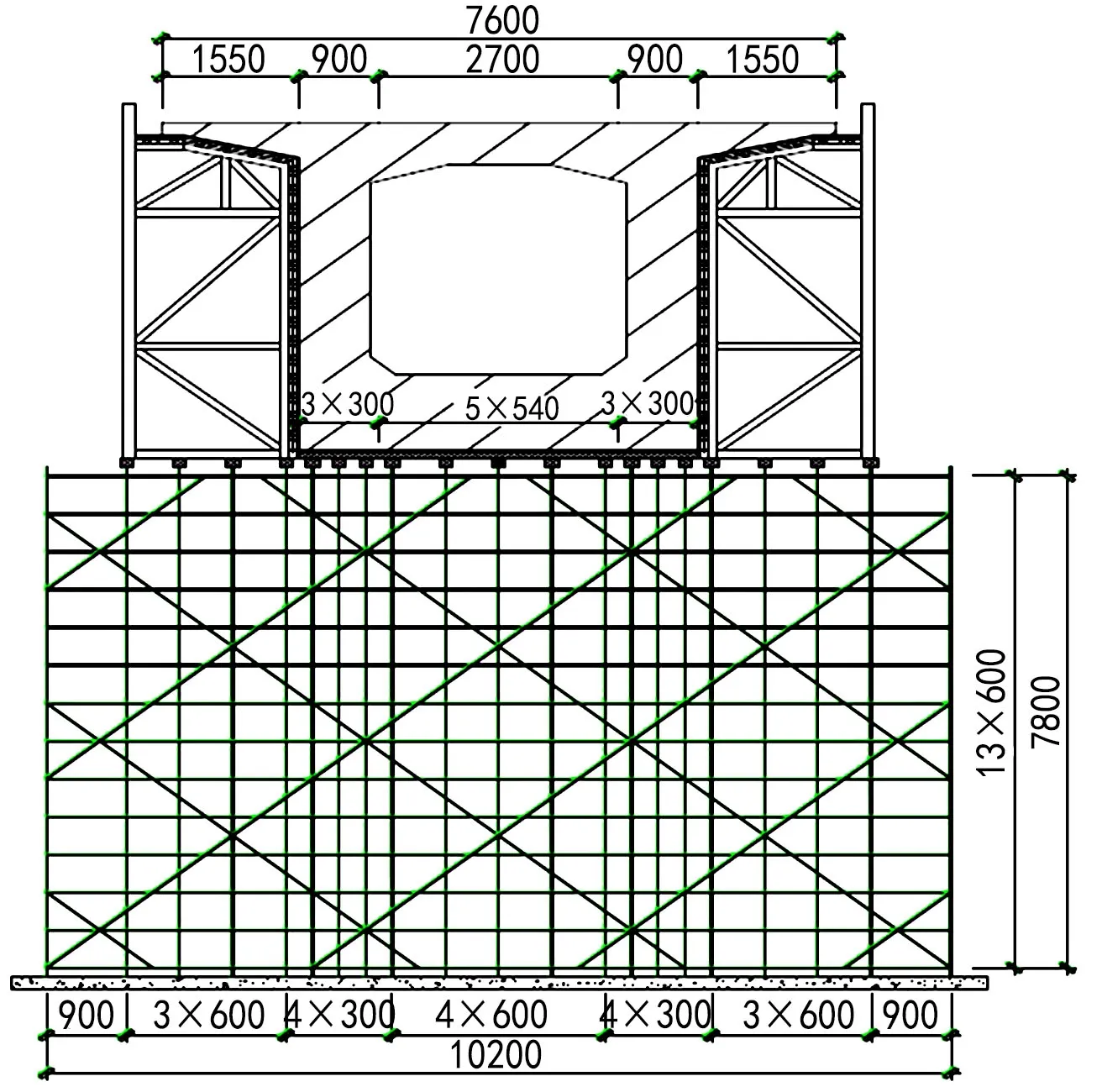

支架順橋向和橫橋向立面圖如圖1、圖2 所示。立桿順橋向間距0.6m,立桿橫橋向間距:翼緣板、頂板區0.6m,腹板區0.3m,具體布置方式為2×0.9m+3×0.6m+4×0.3m+4×0.6m+4×0.3m+3×0.6m+2×0.9m,共12m。水平橫桿步距1.2m,頂部局部調節段采用0.3m,架底掃地桿距離地面應≤0.3m。剪力撐橫橋向和順橋向間距均為3.9m,沿支架高度方向為3.6m。架體上碗扣設置底模托架,底模托架上放置橫向分配方木,方木采用15cm×15cm。橫向方木上放置10cm×10cm 縱向方木,縱向方木腹板下按25cm 間距布置,其余位置按30cm 間距布置,其上放置底模。底模由厚度為1.5cm的竹膠板制作而成。側模采用組合鋼模板,鋼模和架體之間設置豎向、斜向方木支撐,以保持穩定。支架基礎采用100mm×100mm 的木塊,支撐于C25 混凝土基礎上,混凝土基礎厚度200mm,地基承載力應≥155kPa。

3 施工工藝

3.1 預壓目的

通過對連續梁0#塊施工支架的預壓試驗,檢驗支架的加工及安裝質量和結構可靠性,測出支架及地基的彈性變形及非彈性變形值,并以此為依據設置支架、模板預留變形量。

圖1 支架順橋向立面圖(單位:mm)

圖2 支架橫橋向立面圖(單位:mm)

3.2 預壓流程

支架預壓應在支架結構驗收合格后進行,預壓流程:支架驗收→預制塊就位→測點布設及初始值測量→第一級加載(最大施工荷載的60%)→預壓監測→第二級加載(最大施工荷載的100%)→預壓監測→第三級加載(最大施工荷載的110%)→預壓監測→卸載→卸載監測→預壓報告[1]。

3.3 測點布設

連續梁0#塊底模和支架基礎分別設4 個觀測斷面,分別位于距梁端10cm 處和距離墩頂中心線165cm 處,每個斷面5 個測點:兩側翼緣板邊各設置1 個測點,兩側腹板中心線處各設置1 個測點、底板中心線處設置1個測點。中間測點在混凝土塊吊裝時空出位置。

3.4 荷載計算

0#塊全長為11m,頂板寬度為7.6m,底板寬度為4.5m,0#塊混凝土總量為165.4m3,墩頂寬度為3.2m,0#塊橫隔梁部分重量由墩身承擔,故實際支架受力主要是0#塊懸臂長度兩側各3.9m 的重量及模板荷載和施工荷載。0#塊懸臂長度混凝土方量為98.275m3,鋼筋混凝土每方重量按2.6t 計算,則0#塊質量為255.515t。

0#段支架承受的荷載由內模及側模板系統重量、0#段懸臂部分梁體重量以及施工荷載共同組成,因底模預壓前已經拼裝,其重量不計算在內,荷載分布情況:0#段質量為255.515t;懸臂段內、外模質量為2t+29t=31t;施工人員及機具、振搗為5t。安全系數為1.1。

預壓質量為291.515t×1.1=320.67t,則60%質量為174.91t,100%質量為291.515t,110%質量為320.67t。

3.5 荷載分布

采用混凝土預制塊加載,整個預壓加載過程模擬實際混凝土施工時的荷載分布,按照先底板、再腹板、最后堆載頂板和翼板的順序進行。

當縱向加載時,宜從混凝土結構跨中開始向支點處對稱布置;當橫向加載時,應從混凝土結構中心線向兩側對稱布置[2]。預壓中由技術人員現場控制荷載和加載位置,避免出現過大誤差而影響觀測結果,每級加載重量偏差應控制在同級荷載的±5%以內。在加載過程中注意將留設的監測點保護好并留出測量空間。

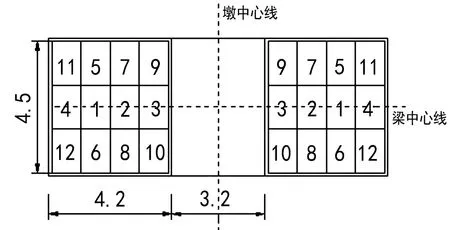

預壓塊布置圖如圖3 所示,加載順序按照數字從小到大的順序進行。

圖3 預壓塊布置圖(單位:m)

3.6 分級加載

支架拼裝完成后,遵循對稱原則,用吊車吊裝預制塊大小里程側支架同時加載,加載是整個試驗過程的中心環節,按規定的加載順序和監測順序進行。在試驗過程中隨時對監測數據進行整理分析,一旦發現異常情況立即停止加載,通過查明原因并采取對應解決措施后方可繼續加載,具體步驟如下。

(1)預壓準備。預壓前準備好足夠的預壓用混凝土塊,按照混凝土塊實測幾何尺寸,計算出混凝土塊的質量。經現場測量,共計混凝土預制塊120 塊,其中1m3的40 塊,單塊質量為2.5t;1.5m3的74 塊,單塊質量為3.75t。測量加載前各測點標高并記錄。在加載過程中,由專人負責觀察墩身預埋件、支架等各構件的變形情況,并做相應記錄。

(2)第一級加載。按照支架所承受最大施工荷載的60% 進行加載,取175t(1.5m3的混凝土塊46 塊,1m3的混凝土塊1 塊),加載完成1h 后測量并記錄各測點的標高,之后每間隔6h 對各監測點的位移量進行一次監測記錄,當相鄰兩次監測位移平均值相差≤2mm 時,方可進行后續加載[3]。

(3)第二級加載。按照支架所承受最大施工荷載的100%進行加載,在第一級加載基礎上再增加117.5t加載(1.5m3的混凝土塊28 塊,1m3的混凝土塊5 塊),加載完成1h 后測量并記錄各測點的標高,之后每間隔6h 對各監測點的位移量進行一次監測記錄,當相鄰兩次監測位移平均值相差≤2mm 時,方可進行后續加載。

(4)第三級加載。按照支架所承受最大施工荷載的110%進行加載,在前兩級加載基礎上再增加30t 加載(1m3的混凝土塊12 塊),加載完成后每隔6h 測量各測點的標高并進行記錄,當連續12h 監測位移平均值之差≤2mm 時,方可卸載。

(5)卸載。卸載時,先卸載至100%,持荷1h 后,測量各測點的標高值并記錄;然后卸載至60%,持荷1h后測量各測點的標高值并記錄,支架卸載完成6h 后,應監測記錄各監測點位移量。

3.7 預壓報告

支架預壓完成后,根據所得監測數據圍繞支架基礎沉降量、支架平面位移量、支架彈性變形量和非彈性變形量展開分析,對支架安全性進行評價并確定立模標高,最終形成支架預壓報告。預壓報告內容:(1)工程項目名稱;(2)支架類別以及支架代表性區域的選擇;(3)支架豎直和水平位移監測數據;(4)支架安全性評價;(5)分析計算預拱度,確定立模標高。

4 結束語

綜上所述,支架預壓作為連續梁施工的重要控制環節,應嚴格按照預壓流程進行加載,確保監測數據準確可靠,以正確評價支架安全性和立模標高。關于預拱度設置,要綜合考慮支架受載后產生的彈性變形和非彈性變形、梁自重所產生的撓度、支架基礎的沉降、張拉起拱等因素。