多變截面SCR脫硝系統優化改造

周 帥, 韋紅旗, 伍 豪, 趙傳輝

(東南大學 能源與環境學院, 南京 210096)

燃煤電廠作為氮氧化物(NOx)的主要排放源,對大氣造成了嚴重的污染;2014年,國家要求絕大多數燃煤電廠在基準氧氣體積分數為6%的條件下實現NOx排放質量濃度低于50 mg/m3[1]。為實現這一目標,各電廠也在積極進行脫硝優化改造。選擇性催化還原(SCR)脫硝作為一種高效、成熟的脫硝技術被國內外電廠廣泛采用[2]。對于電廠脫硝系統而言,改善反應器內流場的均勻性是提高脫硝效率、減輕磨損的有效方法[3]。

某電廠600 MW機組SCR脫硝裝置采用高溫高塵布置方式,催化劑采用兩用一備,并選用波紋板式催化劑。在省煤器出口水平擴張段設置脫硝灰斗,渦流靜態混合式噴氨裝置放置于豎井煙道內。脫硝灰斗的存在造成水平擴張段煙道的多變截面。多變截面對流場的均勻性造成了很大的影響[4],流場不均勻使得煙氣與氨氣的混合效果變差,造成首層催化劑入口氨氮摩爾比(n(NH3)/n(NOx))分布不均,脫硝效率降低、氨逃逸率增加[5]。脫硝反應器出口到空氣預熱器入口由于沒有導流裝置,使得空氣預熱器入口速度分布不均,導致空氣預熱器磨損嚴重。筆者采用計算流體力學(CFD)數值模擬對該SCR脫硝裝置內流場不均勻處進行了分析,并結合冷態試驗驗證了數值模擬的可靠性,之后對該SCR脫硝裝置進行了優化改造。

1 模型建立

1.1 幾何模型

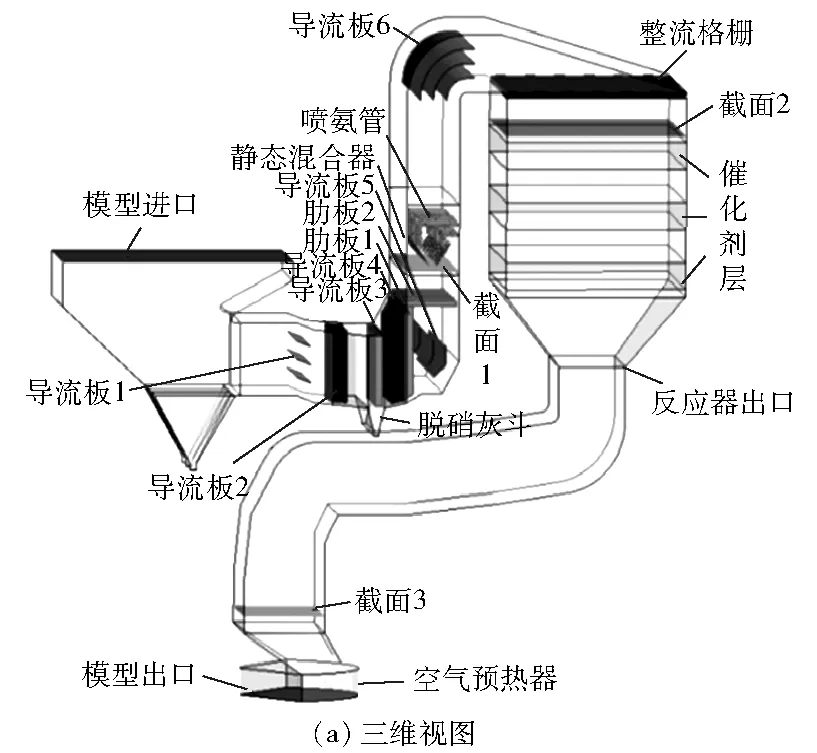

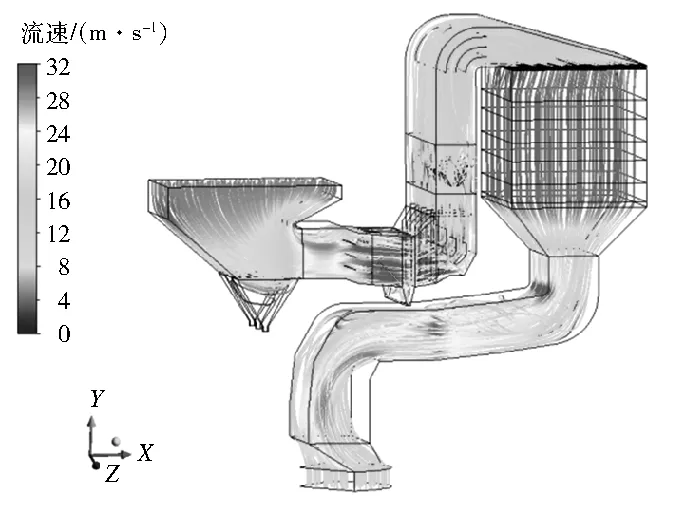

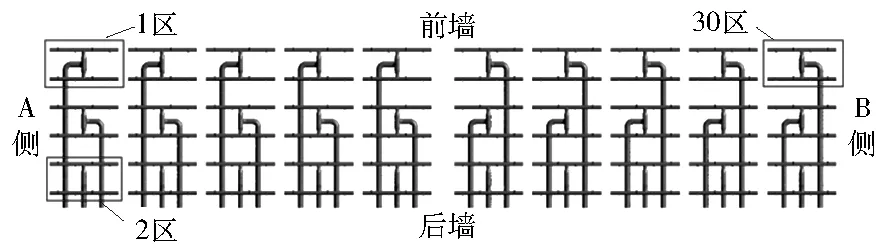

三維模型按照電廠施工圖實際尺寸1∶1建立,模型自省煤器出口至空氣預熱器。忽略對流場影響較小的內部支撐結構,其幾何模型見圖1。

圖1 原結構脫硝裝置幾何模型圖

采用ICEM軟件對模型進行網格劃分,為了提高網格質量而采用混合網格。形狀規則的煙道采用結構六面體網格,在噴氨處采用非結構四面體網格,并在壁面、導流板附近設置了邊界層,以適應該處速度劇烈變化。由于該鍋爐SCR脫硝裝置采用雙塔對稱布置方式,所以只對一個反應器進行研究分析。經網格無關性驗證后,考慮到過大的網格數量使計算機計算耗時太長,最終采用700萬的網格數量。

1.2 數學模型和邊界條件

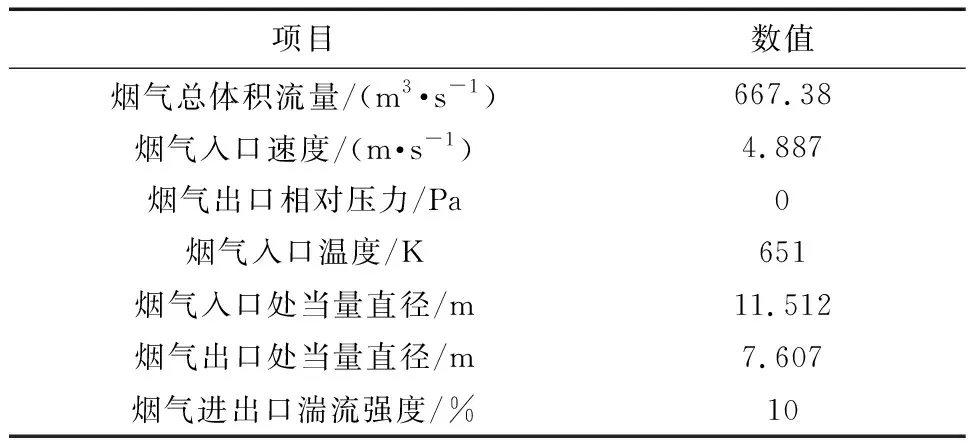

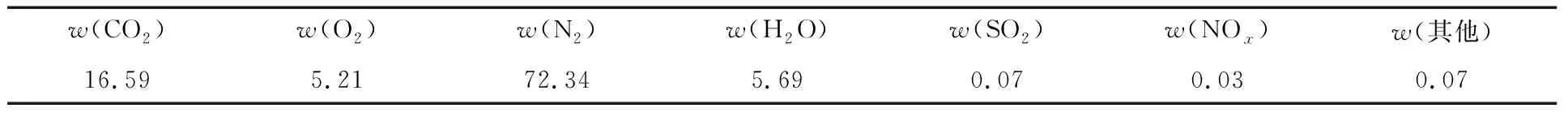

煙氣流動模擬采用標準k-ε湍流模型,速度與壓力耦合的SIMPLE算法。采用組分輸運模型模擬氨氣在SCR脫硝裝置內的混合和擴散,但不涉及化學反應[6]。筆者所模擬工況為鍋爐最大連續蒸發量(BMCR)工況,SCR脫硝系統進出口煙氣參數見表1,煙氣各組分質量分數見表2。

表1 反應器邊界條件

表2 煙氣各組分質量分數 %

在進行數值模擬時做了以下假設:(1)煙氣為不可壓縮牛頓流體,在反應器內定常流動;(2)模型進口為速度進口,進口流速分布均勻,進口NOx分布均勻;(3)模型出口為壓力出口,設定出口相對壓力為0 Pa;(4)壁面絕熱,不與外界有熱量交換;(5)催化劑層、空氣預熱器為多孔介質模型,分別按實際壓降為160 Pa、1 150 Pa設置阻力。

2 評價指標

對于脫硝系統中流場均勻性的評價指標,常采用相對標準偏差系數[7]。相對標準偏差系數是指特征截面上速度或濃度的標準偏差占該截面平均速度或平均濃度的百分比。相對標準偏差系數越小表示該截面的速度或濃度越接近該截面速度或濃度的平均值,即特征截面的均勻性越好,相對標準偏差系數計算方法為:

(1)

SCR脫硝系統的相關截面指標要求為:(1)噴氨上游截面(圖1中截面1)Cv小于15%;(2)首層催化劑入口截面(圖1中截面2)Cv小于15%;(3)首層催化劑入口截面Cn小于5%;(4)空氣預熱器入口截面(圖1中截面3)Cv小于20%。

3 模擬結果分析與驗證

3.1 數值模擬

建立模型并確定邊界條件后,對原結構SCR脫硝系統在BMCR工況下利用求解器(FLUENT軟件)進行數值模擬。

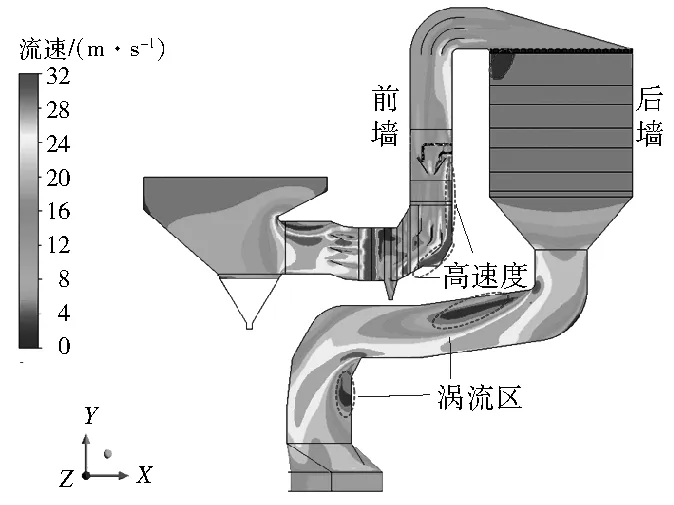

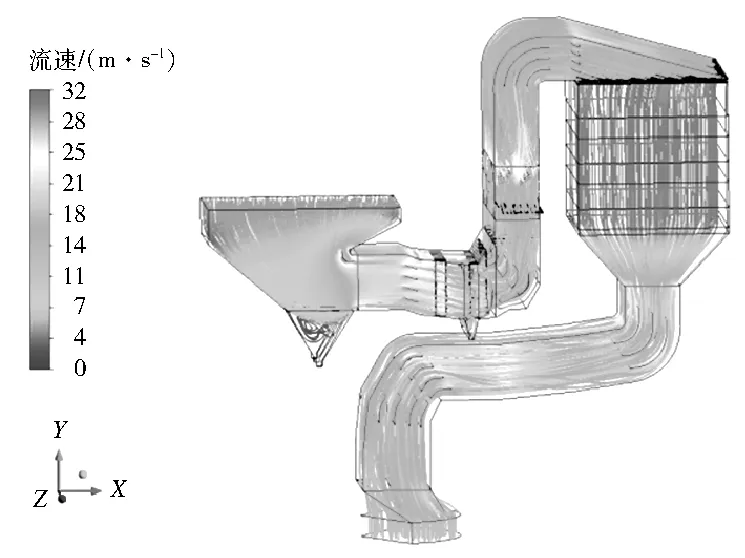

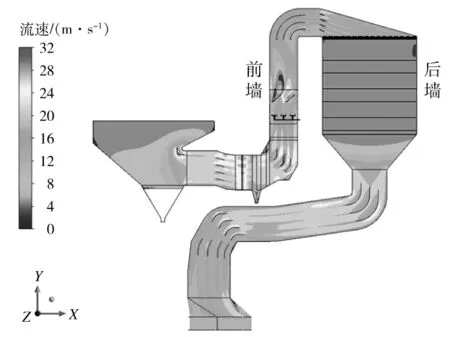

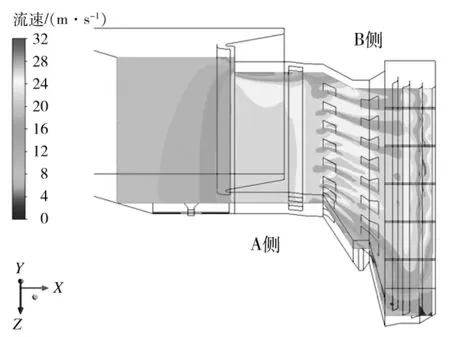

圖2、圖3為SCR脫硝系統原結構內部及縱剖截面(正視圖)流速分布圖。從圖2、圖3可以看出:原結構SCR脫硝系統流場分布均勻性差。在省煤器出口水平擴張段存在多處渦流區和局部高速區,使得水平擴張段煙氣流動阻力較大。煙氣在進入豎井煙道時沖向后墻,使得后墻煙氣局部流速過高,造成噴氨格柵上游流速分布不均,進而影響氨氣與NOx的混合效果;SCR脫硝反應器進口靠前墻側存在低速區,造成前墻側催化劑積灰嚴重;SCR脫硝反應器出口至空氣預熱器進口段由于缺少導流裝置,導致在兩個轉角處存在渦流區;上游空氣預熱器靠前墻側形成高速區,使得下游空氣預熱器磨損嚴重。

圖2 原結構內部流速分布

圖3 原結構縱剖截面Z=-3 m流速分布

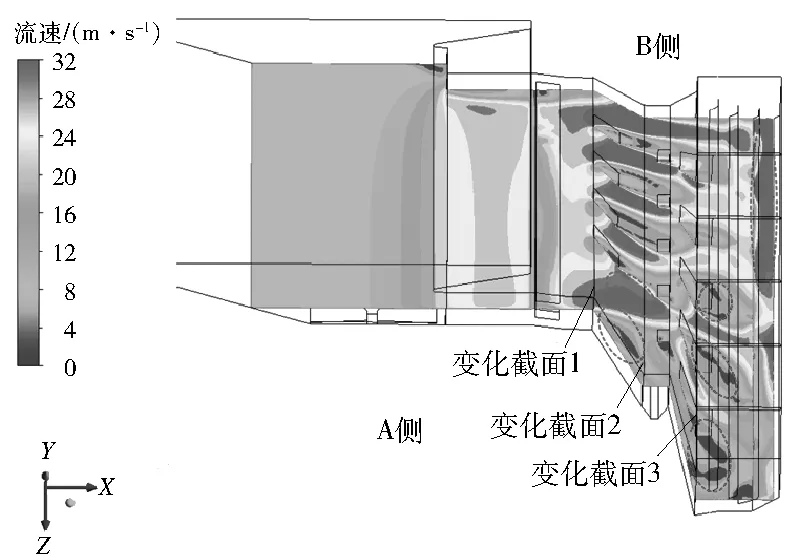

圖4為原結構水平煙道擴張段截面流速分布。

圖4 原結構水平煙道擴張段截面Y=2 m流速分布

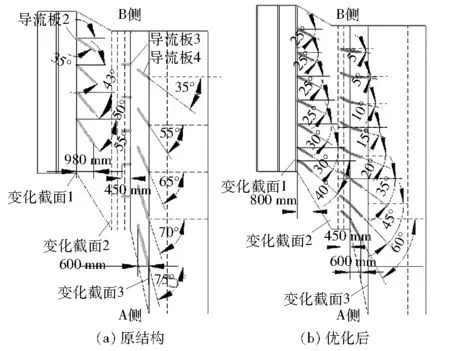

從圖4可以看出:原結構省煤器出口水平擴張段存在三處變化截面且擴張幅度較大,由于導流板數量少、傾角大(與水平方向所成角度為β),造成導流板之間煙氣流速偏高且在背風側形成渦流低速區,使得水平擴張段阻力較大。

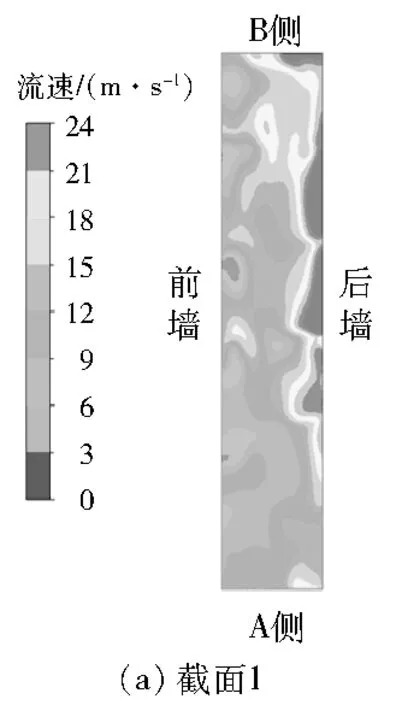

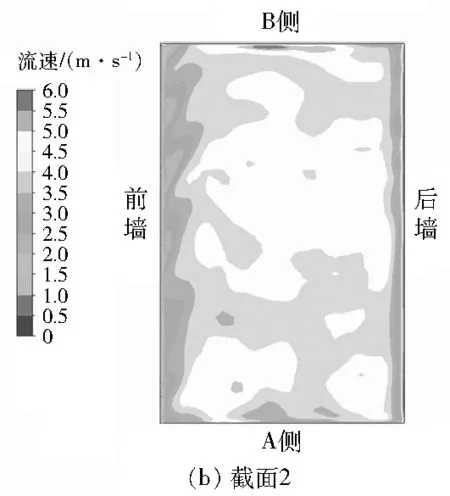

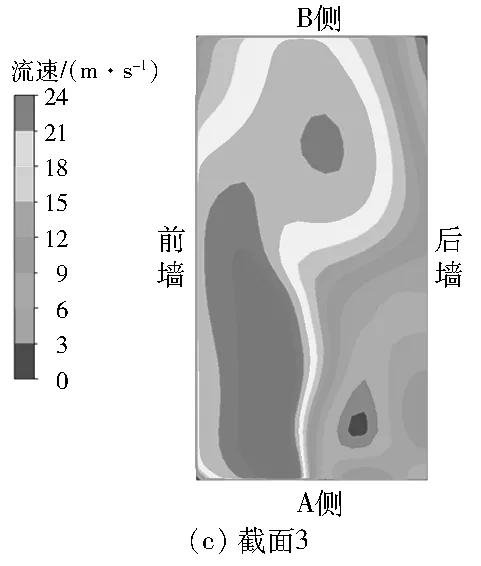

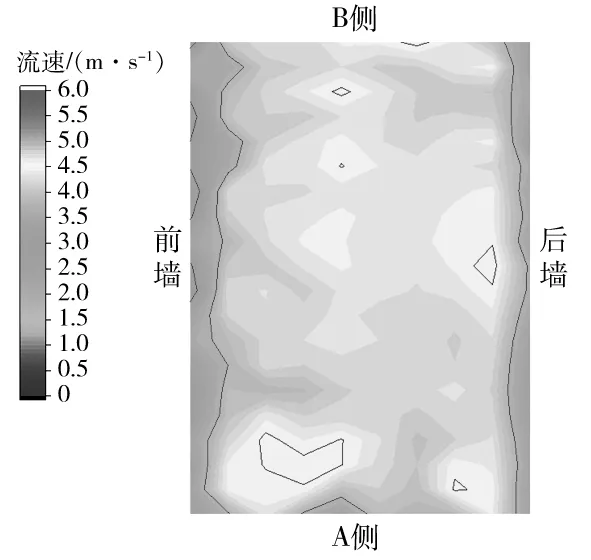

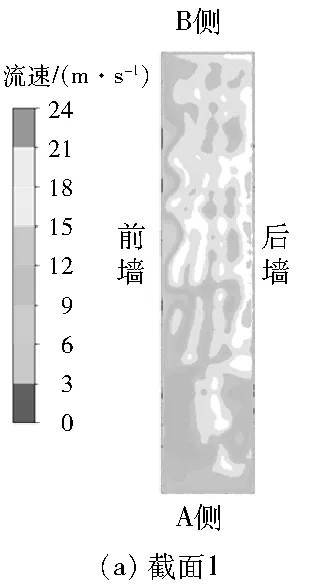

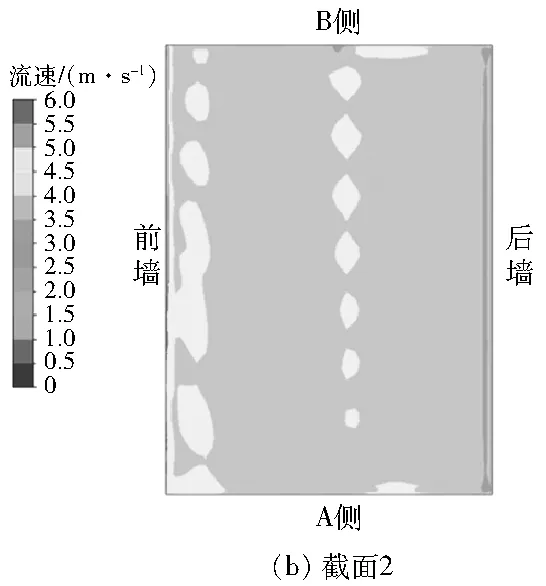

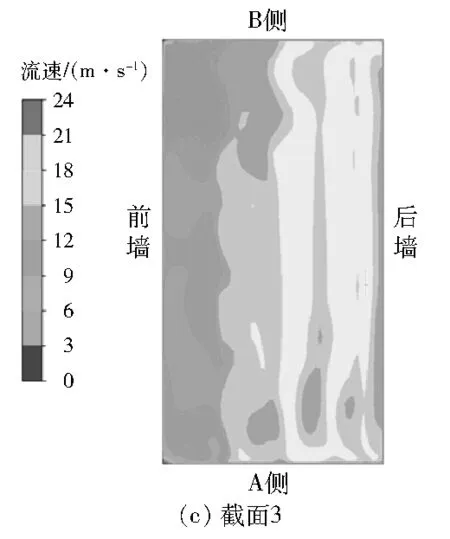

原結構SCR脫硝系統相關截面的流場均勻性差,見圖5(均為俯視圖)。具體表現為:(1)噴氨上游截面靠后墻流速高、前墻流速低;(2)催化劑入口截面靠前墻、后墻側流速低,中間區域均勻性相對較好;(3)空氣預熱器入口截面靠前墻、A側流速高,靠后墻流速低。計算得到噴氨上游截面Cv=31.4%,首層催化劑入口截面Cv=15.7%,空氣預熱器入口截面Cv=45.8%,各相關截面的Cv均不符合SCR脫硝系統的指標要求。

圖5 原結構各截面流場分布

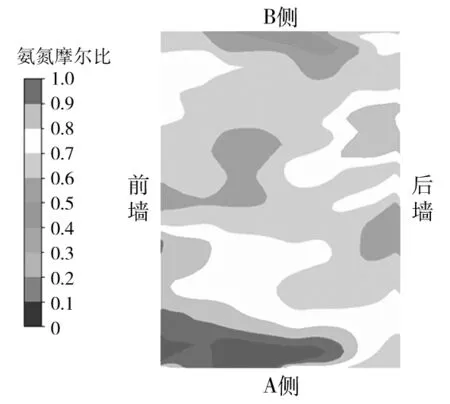

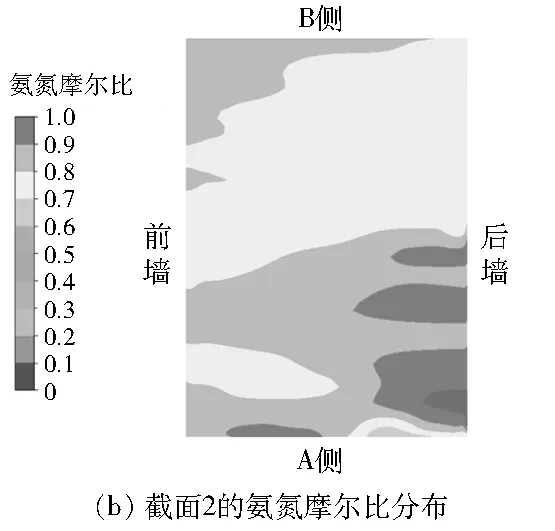

原結構首層催化劑入口截面的氨氮摩爾比分布見圖6,該截面氨氮摩爾比分布的均勻性很差,Cn為21.9%,遠大于規定值(5%)。

圖6 原結構催化劑入口截面氨氮摩爾比分布

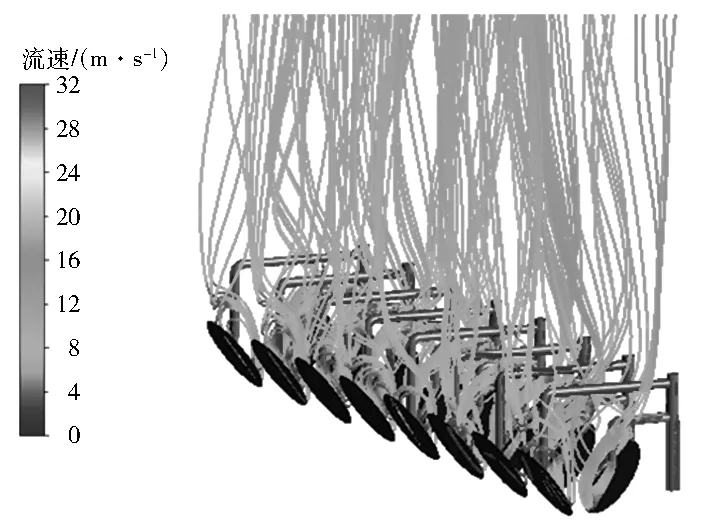

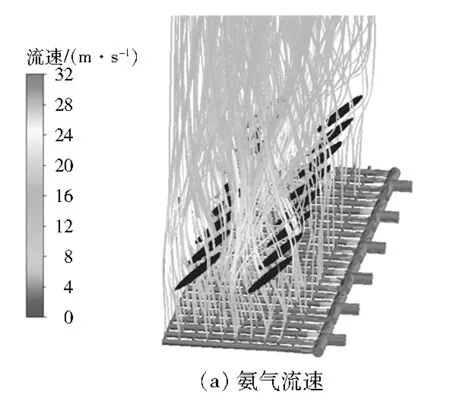

原結構氨氣流速見圖7,噴氨裝置為渦流靜態混合式。造成首層催化劑入口截面的氨氮摩爾比分布不均勻的原因是噴氨口數量少且噴氨上游煙氣流速分布不均勻。

圖7 原結構噴氨處氨氣流速分布

3.2 模擬驗證

為了檢驗數值模擬的可靠性,在冷態條件下對首層催化劑入口截面流速分布進行了現場測試。

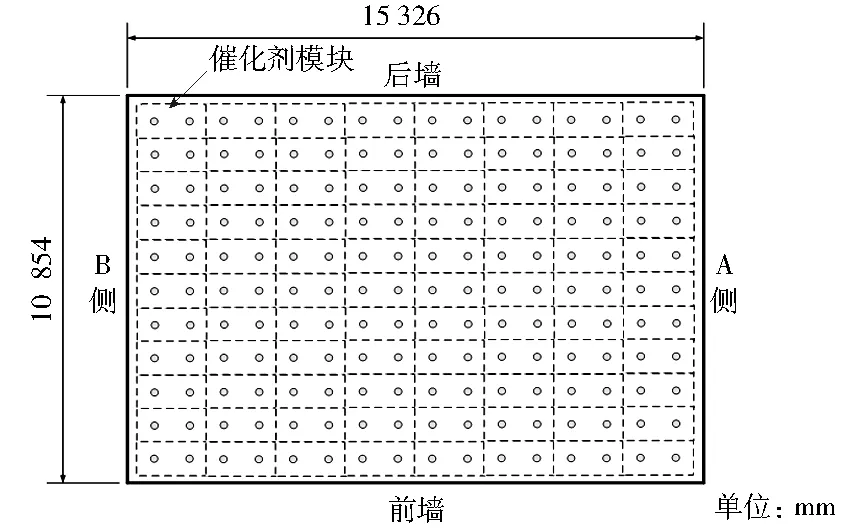

冷態測試時,流場已達到自模化,即氣體流動狀態滿足熱態流動模擬要求[8],測試截面位于首層催化劑入口上方0.2 m處。首層催化劑單側共有8×11個模塊,每個模塊測試點為2個,單側反應器共有176個測試點,測試點示意見圖8。

圖8 首層催化劑入口上游截面測點示意圖

由于冷態試驗催化劑層入口截面平均流速小于BMCR工況下催化劑層上截面標準流速,為了方便對比,保證測試截面平均流速一致,利用比例關系將冷態測試結果轉換為BMCR工況下的運行結果[9],測試結果見圖9(俯視圖)。

圖9 冷態試驗催化劑上游流速分布

對比圖5(模擬結果)和圖9(冷態試驗測試結果)可以看出:冷態試驗結果與模擬結果基本吻合,具體表現為靠前墻、后墻流速偏低,中間區域流速較為均勻。由于冷態試驗本身存在誤差,而且內部存在支撐結構,數值模擬是在理想狀況下設定的,所以冷態測試結果與數值模擬結果有一定偏差,但大體趨勢相似。對于該數值模擬結果,可以認為能夠正確反映SCR脫硝裝置內部流動,驗證了數值模擬的可靠性[10]。

4 優化改造方案與分析

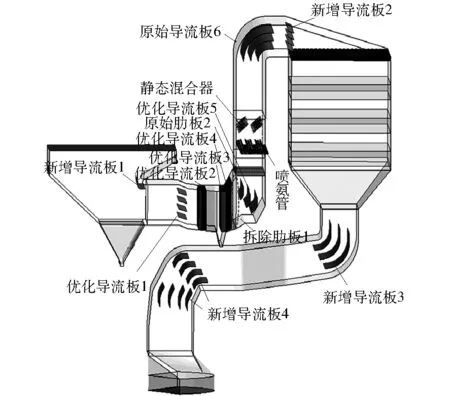

根據原結構SCR脫硝系統流場存在的問題,采用以下優化改造措施:(1)在省煤器出口拐角處新增1組導流板;(2)對原結構省煤器出口的導流板1重新進行設計,由3塊增加至4塊并減小直板傾斜角度(見圖10);(3)對原結構水平擴張段導流板2重新進行設計(見圖11),由4塊增加至7塊,β由35°~55°漸變優化為25°~40°漸變,直板水平寬度由980 mm減小至800 mm;(4)對原結構水平擴張段導流板3、4重新進行設計(見圖11),將原結構的導流板3與導流板4相連接,由5塊增加至8塊,β由35°~75°漸變優化為5°~60°漸變;(5)對比渦流靜態混合式噴氨、線性噴氨和分區噴氨首層催化劑入口氨氮摩爾比分布的均勻性,最終決定采用30區噴氨格柵(見圖12)加圓形混合器的方式。采用與原結構相同的參數對改造后的SCR脫硝系統進行數值模擬。

圖10 優化后脫硝裝置幾何模型圖

圖11 水平煙道擴張段優化前后對比圖

圖12 30區噴氨格柵圖

圖13、圖14(正視圖)為優化后SCR脫硝系統流速分布。從圖13、圖14可以看出:合理設置導流板使得煙氣在SCR脫硝系統內流動的均勻性明顯改善,消除了大部分渦流低速區和局部高速區。

圖13 優化后脫硝裝置內部流線圖

圖14 優化后縱剖截面Z=-3 m流場分布

優化后省煤器出口水平煙道擴張段截面的流速分布見圖15。從圖15可以看出:截面流速的均勻性得到了顯著改善,說明采用小角度、多片數的方法設計導流板消除了水平擴張段中的渦流區和局部高速區,提高了煙道充滿度,進而使得噴氨上游截面流速分布均勻,促使氨氣與煙氣更好地混合,有利于提高脫硝效率。

圖15 優化后水平煙道擴張段截面Y=2 m流速分布

優化后SCR脫硝系統的相關截面流速分布有了明顯改善,見圖16(均為俯視圖)。計算得到噴氨上游截面Cv由原結構的31.4%減小至13.3%,首層催化劑入口截面Cv由原結構的15.7%減小至2.29%,空氣預熱器入口截面Cv由原來的45.8%減小至17.5%,各相關截面Cv均達到SCR脫硝系統的指標要求。

圖16 優化后各截面流速分布

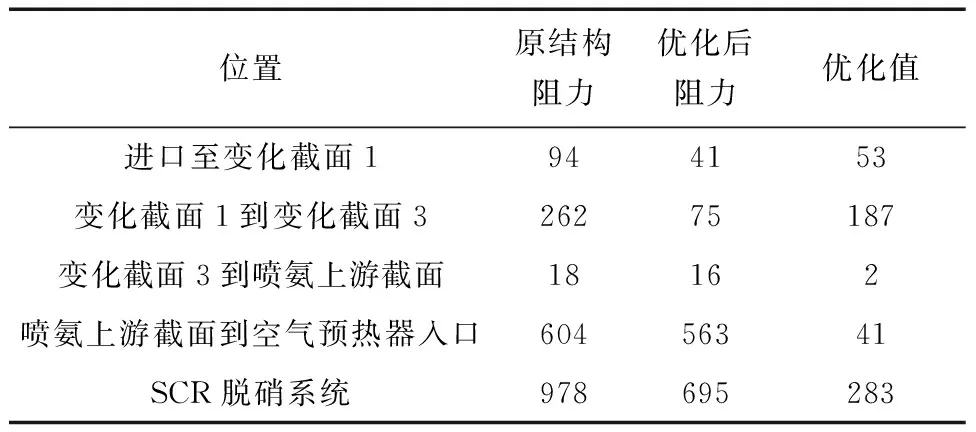

表3為SCR脫硝系統優化前后煙氣流動壓降。優化后阻力降低明顯,SCR脫硝系統流動阻力共降低283 Pa。阻力降低最為明顯的是省煤器出口水平擴張段,由原結構的262 Pa降低到75 Pa,說明采用小角度、多片數的方法設計導流板不僅可以改善流場的均勻性,還能夠降低流動阻力。

表3 100%BMCR工況SCR脫硝系統壓降匯總表 Pa

采用小角度、多片數的方法設計導流板能夠明顯改善煙氣流場,其主要原因為:(1)小角度的導流板使得煙氣避免因急速轉向而導致流動損失;(2)多片數的導流板可以加強引導煙氣流動的效果。兩者結合使得煙氣能夠在擴張和轉彎處平緩過渡。

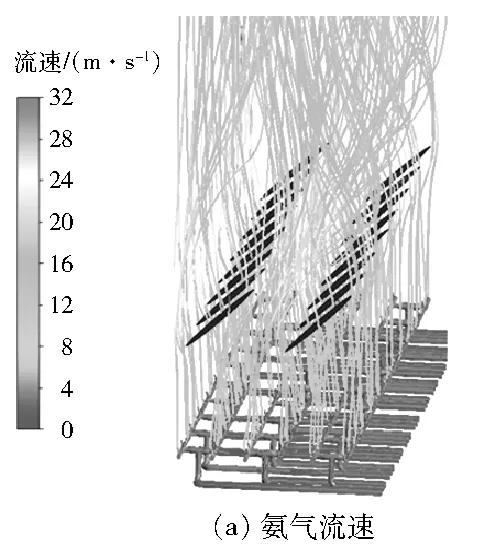

圖17為線性噴氨調整各支管噴氨量的效果。將原結構的渦流靜態混合式噴氨裝置改為線性噴氨格柵使得首層催化劑入口截面氨氮摩爾比的均勻性有了較大的改善。計算得到線性噴氨首層催化劑入口Cn=10.8%,仍無法滿足小于5%的要求,分析其原因為線性噴氨只能沿寬度(A側到B側)方向調節噴氨量,無法沿深度(前墻到后墻)方向調節噴氨。

圖17 線性噴氨調整各支管噴氨量的效果

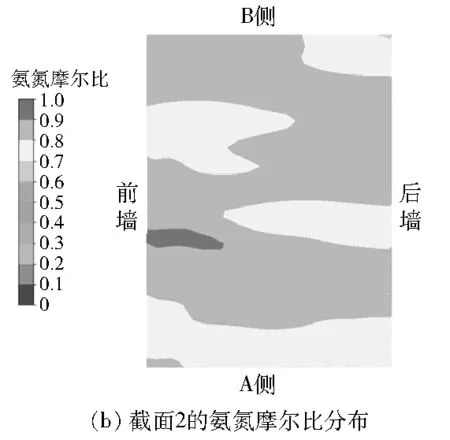

圖18為分區噴氨調整各支管噴氨量的效果。

圖18 分區噴氨調整各支管噴氨量的效果

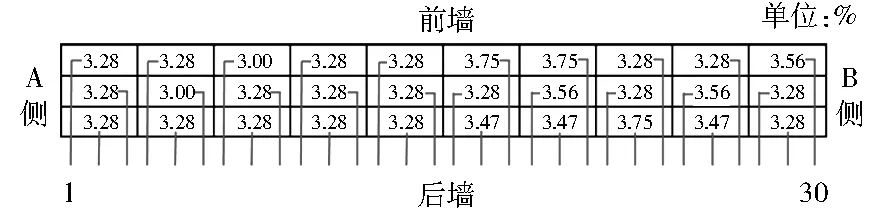

將原結構的渦流靜態混合式噴氨裝置改為分區噴氨格柵使得首層催化劑入口截面氨氮摩爾比的均勻性明顯改善。計算分區噴氨首層催化劑入口Cn=4.15%,滿足SCR脫硝系統要求,整個截面氨氮摩爾比分布均勻。與線性噴氨相比,分區噴氨更有利于提高脫硝效率,減少氨逃逸。計算30區噴氨格柵各組支管氨空混合物的質量流量百分比見圖19,可為電廠現場調節各支管噴氨量提供參考。

圖19 各噴氨支管質量流量百分比示意圖

分析對比三種噴氨調節方式可以得到:采用渦流靜態混合式噴氨裝置時,氨氣與煙氣混合效果差,無法做到精準噴氨,但噴口直徑大,不易堵塞,適用于灰分含量較大且無多變截面煙道的脫硝系統;線性噴氨格柵噴嘴數量多、噴嘴直徑小,煙氣與氨氣的混合效果好,但單維度的調節方式難以滿足首層催化劑入口Cn小于5%的要求;分區噴氨格柵將噴氨區域分為若干子區域,通過調節各子區域的噴氨量使其與該區域通過的煙氣量相適應,提高了脫硝效率,減少了氨逃逸,適用于有多變截面煙道的脫硝系統。

5 結語

筆者通過CFD數值模擬分析了某600 MW燃煤機組SCR脫硝系統在運行過程出現的脫硝效率低以及空氣預熱器磨損嚴重的原因,并通過現場冷態試驗驗證了數值模擬的準確性,之后對SCR脫硝系統進行優化改造。結論如下:

(1) 原結構省煤器出口水平擴張段導流板設計不合理,使得擴張段存在多處渦流區和局部高速區,造成噴氨上游流速嚴重不均勻,減弱了氨氣與煙氣的混合,降低了脫硝效率。

(2) 采用小角度、多片數的方法設計導流板可以消除水平擴張段的渦流區和高速區,不僅提高了流場的均勻性,還降低了流動阻力;在脫硝反應器出口至空氣預熱器入口段設置導流板可以使空氣預熱器入口流速分布均勻,減輕了空氣預熱器的磨損。

(3) 渦流靜態混合式噴氨由于噴氨口數量少、混合差造成噴氨處氨氣分布不均勻;線性噴氨雖然在噴氨處氨氣流線分布均勻,但是調節方向只能沿寬度方向,無法沿深度方向調節噴氨量;分區噴氨可以沿兩個維度方向進行調節,適應有多變截面的SCR脫硝系統,使得首層催化劑入口氨氮摩爾比分布均勻,提高了脫硝效率,減少了氨逃逸。