一種新型井下防漏失板閥研制

閆 偉,陳立偉,尹永晶,陳 杰,魏愛拴

(1.中海油能源發展股份有限公司 工程技術分公司,天津300452;2.浙江科技學院 機械與能源工程學院,杭州 310000)

渤海某自營油田屬于疏松砂巖油藏,隨著開發時間的延長,地層壓力呈現出不同程度的降低[1]。地層壓力下降后,在進行洗井、修井等作業過程中,工作液會漏失[2-4],造成油井返排時間長,并污染油層。新疆塔河油田因裂縫、溶洞等地質因素,完井期間出現工作液大量浪費,并污染儲層,延長了投產時間。因此,在油田開發過程中,保護儲層不被污染是非常重要的。

閥板式防漏失閥是利用機械方法進行儲層保護,國內已做了相關研究,并取得了一定的應用[5-8]。隨著油田開發及工況的需要,筆者發現以前的閥板式防漏失閥有諸多不足之處。例如,文章中提到的防漏失閥的開關對載荷的依賴性高,閥板的打開是依靠機構壓閥板的2個閥耳,促使閥板打開,這對閥耳的強度設計要求較高,尤其是在固相含量較高的油田井中。針對以上問題,筆者研制了一種新型板閥式防漏失閥。

1 設計原則

1.1 開關機構

開關機構與專用工具配合,實現板閥的開關。在板閥打開或關閉后,專用工具要依靠結構實現脫手,便于后續作業。對于固相含量較高的油井,開關機構要具有抗碎屑干擾功能,便于開關順利、可靠。閥板在關閉狀態下,井筒內液體作用在閥板上,使閥板和閥座向下運動,閥板向上打開。為了避免此情況發生,開關機構必須具有關閉狀態下的鎖定功能。

1.2 閥板機構

傳統閥板打開依靠力作用在閥耳上,使閥板繞軸旋轉打開。這種方式對閥耳的強度要求較高,且當固相沉積于閥板上時不易打開。本文采取的閥板被作用力從閥板下端面向上頂開,增強了閥板打開能力和可靠性。

1.3 密封機構

本工具采用橡膠和金屬兩種形式密封。考慮到橡膠的密封組件容易被井下碎屑沖擊而損壞[9],閥板和閥座之間采用金屬密封。

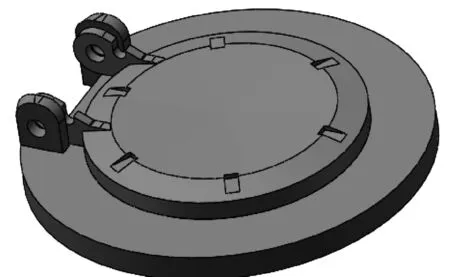

2 結構原理

新型防漏失板閥主要由開關機構和閥板機構組成,如圖1所示。開關機構由打開套、關閉套、鎖定爪、鎖定套等組成。閥板機構由開關套、閥板、閥座、支撐套等組成。當專用開關工具與打開套嚙合后,繼續下行,活塞套壓縮彈簧下移,鎖定爪被解除約束而受壓彎曲,進入到鎖定筒內表面。與此同時,帶動開關套下行,直至與限位爪接觸,觸發閥座沿支撐套向下運動,閥板被支撐套從下端面向上頂開,直到閥板完全打開。當專用開關工具與關閉套嚙合后上行,活塞套壓縮彈簧上移,鎖定爪解除約束后彎曲,進入到鎖定筒內,繼續上行。相應地,開關套上行,其內部臺階與閥座的外臺階相配合,推動閥座和閥板沿支撐套上行。由于沒有支撐套的約束,閥板繞軸向下翻轉,最終與閥座貼合,閥板關閉。鎖定爪進入到鎖定筒的凹槽內,活塞套在彈簧力的作用下,其外臺階面與鎖定爪的內臺階面配合,鎖死開關機構,防止閥板誤打開。

1—上接頭;2—鎖定筒;3—關閉套;4—鎖定爪;5—活塞套;6—中間套;7—彈簧;8—打開套;9—連接筒;10—中間筒;11—延長筒;12—開關套;13—閥板;14—閥座;15—支撐套;16—限位爪;17—下接頭。

3 技術參數

最大外徑 165 mm

最小內徑 65 mm

工具總長 3 268 mm

額定工作溫度 204 ℃

工具本體額定工作壓力 68.94 MPa(10 000 psi)

關閉狀態下,閥板承壓 35 MPa(5 075 psi)

4 閥板與閥座金屬密封分析

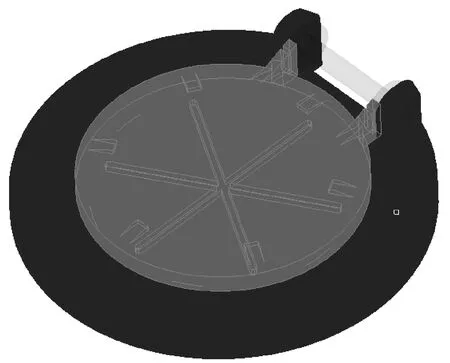

防漏失板閥的關鍵之處在于閥板與閥座之間的密封。在板閥式防漏失閥中,閥板與閥座之間既有橡膠密封,又有金屬密封。一般在簡易板閥中采用橡膠密封,在多次開關板閥中采用金屬密封。本文采取金屬密封形式實現板閥的防漏失功能,如圖2所示。為確保金屬密封的可行性,本文利用ABAQUS軟件分析閥板與閥座的錐面金屬密封。

4.1 有限元模型

為了控制計算規模,建立有限元模型時對閥座的通徑部分進行了簡化,簡化的幾何模型如圖3。為了達到準確的計算結果,有限元網格單元尺寸為0.5 mm,最大為5 mm,對所有重點區域進行了網格細化,以消除網格敏感性。有限元模型如圖4。

圖2 閥板與閥座結構

圖3 簡化幾何模型

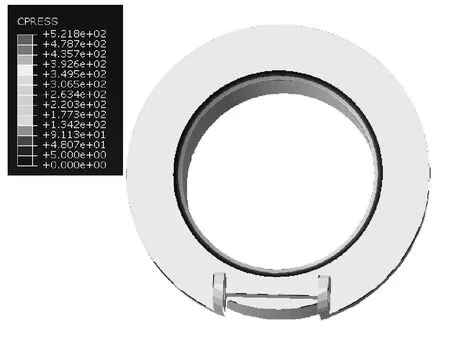

根據閥板的實際工作情形,LS-DYNA中分別在閥板與閥座之間、銷軸與閥板之間、銷軸與閥座之間建立非線性的面-面接觸,如圖5所示。設部件材料均為4145H,最大許用應力為847.98 MPa。閥座固定,分別在閥板上端面加載5.0、17.5、35.0 MPa,提取接觸面上的CPRESS(Contact Pressure)接觸壓力,可以根據接觸壓力的大小判斷接觸面是否被壓潰。

圖4 有限元模型

圖5 接觸定義

4.2 結果分析

圖6為閥板在3個載荷作用下,閥板與閥座之間的接觸壓力云圖。

1) 圖6a。在5 MPa液體壓力作用下,接觸面的接觸壓力最大值為59.8 MPa,平均接觸壓力約為6.3 MPa,大于閥板兩端面的壓差5 MPa,且均勻分布于閥座接觸面的下側。

2) 圖6b。在17.5 MPa液體壓力作用下,接觸面的接觸壓力最大值為521 MPa,平均接觸壓力約為263 MPa,大于閥板兩端面的壓差17.5 MPa,且均勻分布于閥座接觸面的中間。

3) 圖6c。在35 MPa液體壓力作用下,接觸面的接觸壓力最大值為800 MPa,平均接觸壓力約為400 MPa,大于閥板兩端面的壓差35 MPa,且均勻分布于閥座接觸面的中間。

通過以上分析發現,所加載載荷均大于接觸面的壓力,說明閥板和閥座達到密封。隨著載荷的增加,接觸面間壓力越來越大且接觸寬度逐步增大,說明在高壓載荷下,密封效果更好。通過對閥板與閥座的有限元分析,證明了閥板與閥座金屬密封結構設計的合理性和可行性。

a 5 MPa

b 17.5 MPa

c 35 MPa

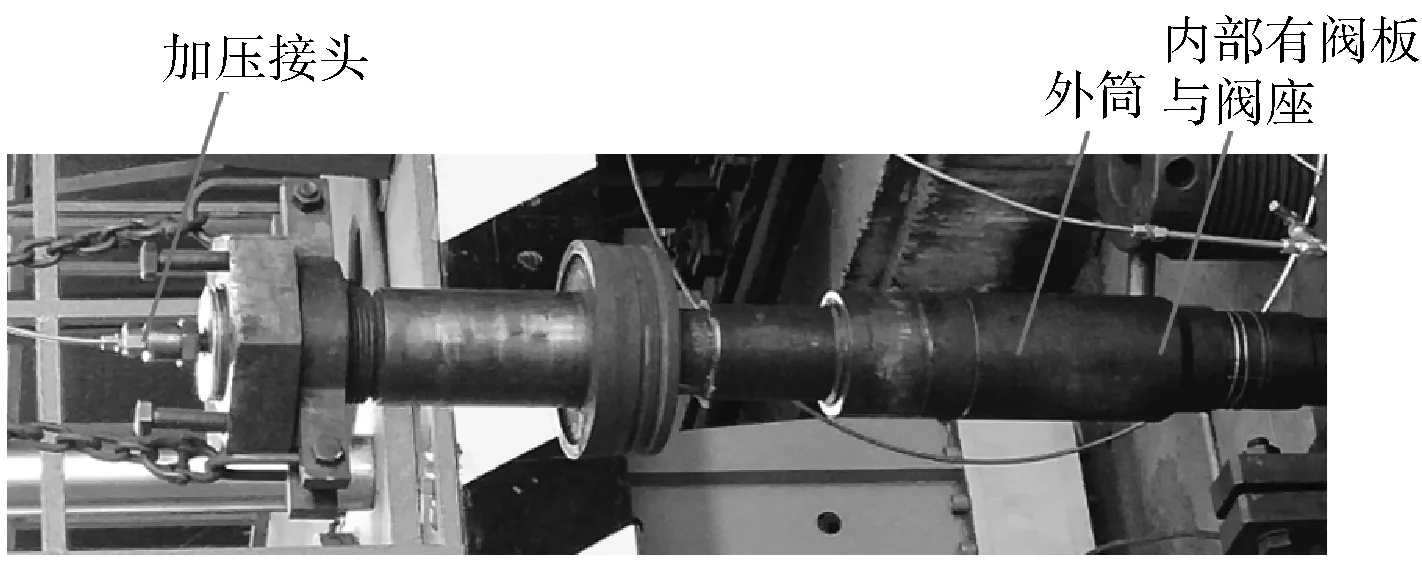

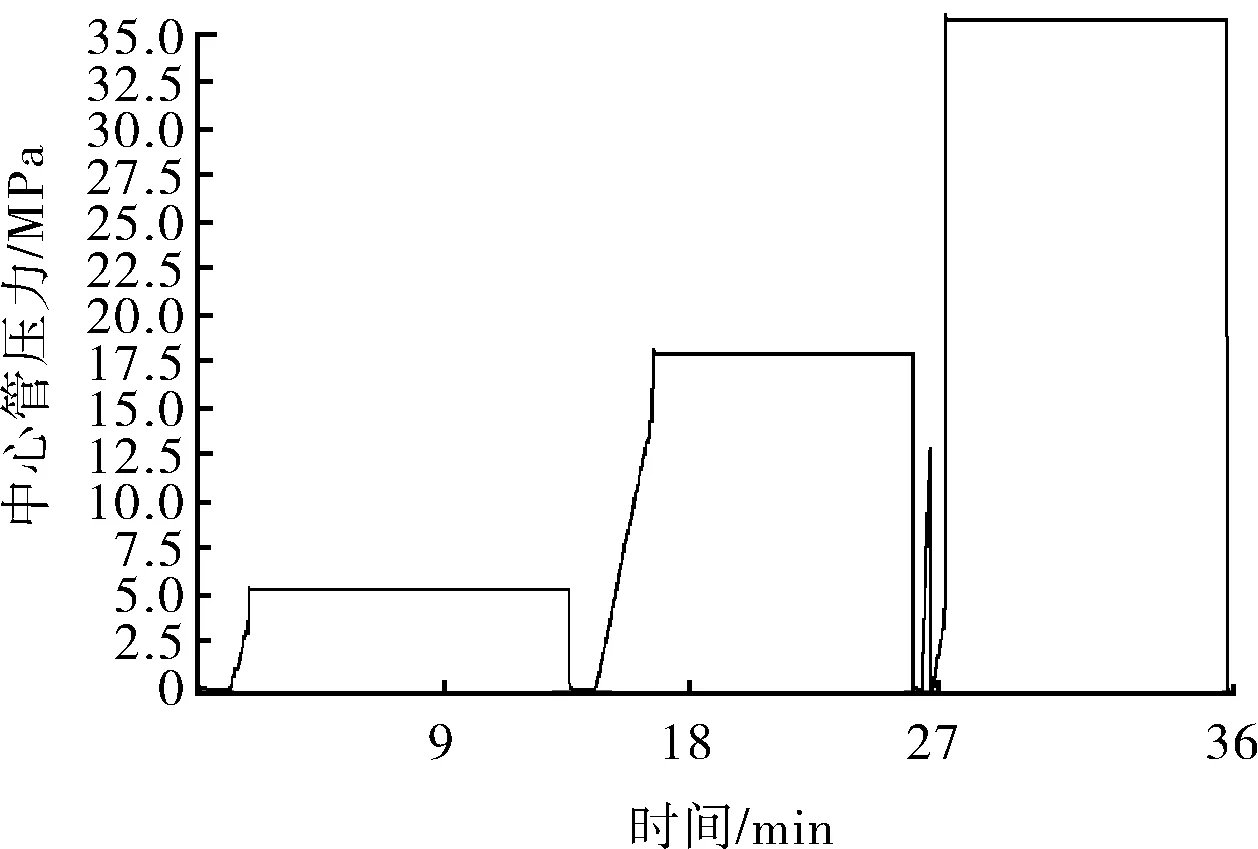

5 室內試驗

為了進一步驗證閥板與閥座金屬密封的可行性,進行了如圖7所示試驗。組裝好的測試工裝與加壓接頭連接,并坐落于井筒內,鎖死。利用終端控制軟件依次對管線內進行5.0、17.5、35.0 MPa液體加壓,每個階段保持15 min。觀察是否有泄漏,并記錄壓降數據。

利用測試工裝分別進行了常溫油介質測試、高溫油介質測試,得到壓力曲線如圖8~11所示。

圖7 閥板密封試驗情況

從圖8~10可以看出,在5 MPa×15 min、17.5 MPa×15 min、35 MPa×15 min的情況下,密封試驗無壓降,滿足作業設計要求。圖11測試曲線顯示,在204 ℃下,閥板與閥座金屬密封測試無壓降,密封達到作業要求。

圖8 常溫下5 MPa壓力測試曲線

圖9 常溫下17.5 MPa壓力測試曲線

圖10 常溫下35 MPa壓力測試曲線

圖11 204 ℃高溫下壓力測試曲線

6 結論

1) 為了解決油井作業液漏失問題,設計了一種將閥板從下向上打開,且開關動作對開關力不敏感的新型防漏失板閥。介紹了該板閥的設計原則及結構原理。

2) 建立閥板與閥座的金屬密封有限元模型,分析不同載荷下接觸面壓力的分布情況。結果表明,閥板與閥座的金屬密封結構滿足設計要求。

3) 在柴油介質下,分別對閥板密封進行了常溫和高溫測試,驗證了閥板金屬密封的可靠性。

4) 針對深井,建議利用氮氣彈簧原理,設計遠程打開模塊,降低深井作業費用。