注塑機計算機自動化控制系統改造設計

王永輝

(三門峽職業技術學院,河南 472000)

某高校實訓車間有一臺老式塑料注塑機,設備老化嚴重,給正常的教學和生產都帶來了諸多不便。因此,在確保實現注塑機原有的所有動作功能的前提下,對其進行計算機自動化控制改造,這樣既滿足了教學、科研和生產的需要,又節約了開支。

1 系統硬件設備設計

系統硬件設備是為軟件系統服務的,它提供了控制模型、算法的實施平臺,也是系統設計的關鍵和難點。材料加工工程及自動化是單片機系統一個非常重要的應用領域,設計中選用單片機控制系統,硬件設計主要包括四個部分,分別為:A、主控機構的設計;B、輸入通道的設計,即參量的測量(包括溫度和注塑機的各種狀態信號)及其放大電路和數字化轉換;C、輸出通道的設計,即控制量的輸出;D、人機界面的設計等。

1.1 控制系統設計的總體思路

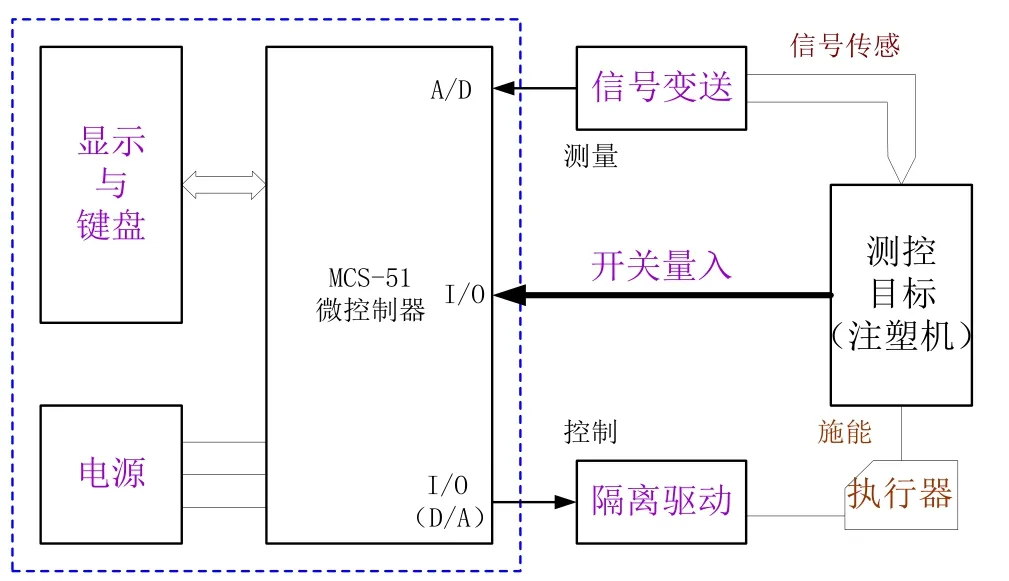

本計算機控制系統主要由人機界面、變送器、信號輸出通道、執行器、和信號輸入通道計算機及外設等部分組成,其基本結構如圖1所示[1]。

圖1 計算機控制系統組成框圖

設計思路是:首先利用信號傳感器(熱電偶)從注塑機上獲得加熱段的溫度,經信號變送后利用A/D采樣轉換為數字信號,反饋回MCS-51單片機中,并在顯示屏上顯示,當溫度達到設定值時,通過專門電路獲取各個到位開關的常開、常閉信息,由單片機程序系統加以分析,然后發出正確控制信號通過專門的“隔離驅動”電路來實現對各執行器(電磁閥)的控制,通過調整油壓、流量來實現各種動作,控制注射座的前進后退、開合模、螺桿的旋轉,進而實現注塑機動作的聯合、自動控制。

控制系統的主要硬件構成見圖2,由圖2可以看出,本系統的一個重要特點是輸入、輸出均是位式信號,且沒有模擬輸出(D/A轉換)控制部分。由于計算機只能處理數字信號,因此必須擴展輸入輸出功能,將來自輸入通道的信號變為計算機可以接收的信號,然后根據現場信息,按照事先存儲在內存中的模型或控制算法計算出輸出的控制量,送往輸出通道[2]。

其中,輸入通道包括一路溫度信號,用熱電偶直接從注塑機加熱段上采集,經放大后由A/D轉換為數字信號;另外還有六路狀態量(開關量)輸入,由I/O位式輸入得到。輸出通道則包括九路I/O位式輸出信號,根據計算機的輸出信號分別控制注塑機的九個電磁換向閥。

圖2 控制系統硬件構成圖

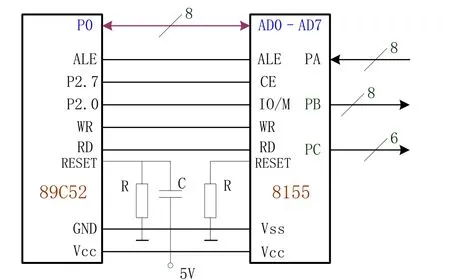

圖3 89C52擴展8155

1.2 主控機構的設計

主控機構是整個系統的智能核心,主要完成的功能有:輸出信號控制電磁換向閥的吸合、打開;監測、設定并顯示工作狀態等。主控機構采用AT89C52單片機。由于系統的輸入輸出路數較多,I/O口需要擴展;經過比較,選用了Intel8155作為I/O口擴展芯片。89c52單片機可以直接和8155連接而不需要任何外加邏輯,可以直接為系統增加256B片外RAM,22位I/O口線,以及一個14位定時器[3],89c52與8155連接方法如圖3:

在本系統中, 把8155芯片PA口中的6個PA0~PA5用作開關信號的輸入,PB和PC口中的九個PB0~PB7和PC0用作控制信號的輸出,分別控制九個電磁閥的吸合與打開,綜合實現注塑機的各種動作。另外,在系統中,為適應存儲數據的需要,還用到了E2PROM 24c02。

1.3 輸入通道設計

輸入通道作用是采集測量目標信號,包括采樣、放大和模數轉換三個環節,將溫度變為計算機可以接受的數字量,另外,還包括狀態量輸入。這兩種量有不同的特點,因此處理方式也不一樣。

(1)溫度信號輸入:溫度信號采集輸入單元由傳感器(熱電偶)、放大器、A/D轉換器等組成。

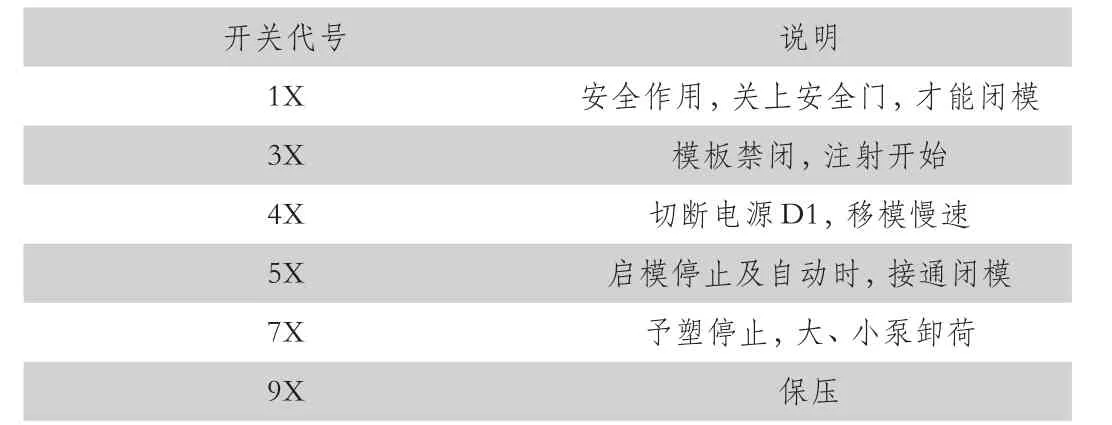

(2) 狀態量(開關量)輸入:除了溫度信號之外,注塑機上還有一些狀態信號,比如行程開關到位情況,直接關系到注塑機隨后的動作應該怎樣執行,因此也必須可靠的采集。注塑機上行程開關共有九個,除去其中功能重復和生產中已無實際意義的,真正與系統設計相關的只有六個,這六個開關的具體作用見表1。

表1 行程開關作用表

由于8155 的I/O口只接收1和0高低電平兩種信號,因此各行程開關的狀態信號進入芯片前必須轉換;此外,在注塑機電路中,由于電源的工作電壓和電流強度遠遠超過計算機測控系統的工作量級,而且兩者的電勢參考點不同。為了保護測控系統與直流電源,保證控制信號的精確性和有效性,直流電源和測控系統必須也做到嚴格的隔離,隔離電路應具有較高的精度和線性度。本系統采用的方式是光電隔離,用到的主要器件是光電耦合器。

1.4 輸出通道設計

輸出通道的設計目的是將計算機的控制輸出數字量變為適合于外部執行器的模擬量,由執行器(電磁閥)執行,主要環節也是“光電隔離”。

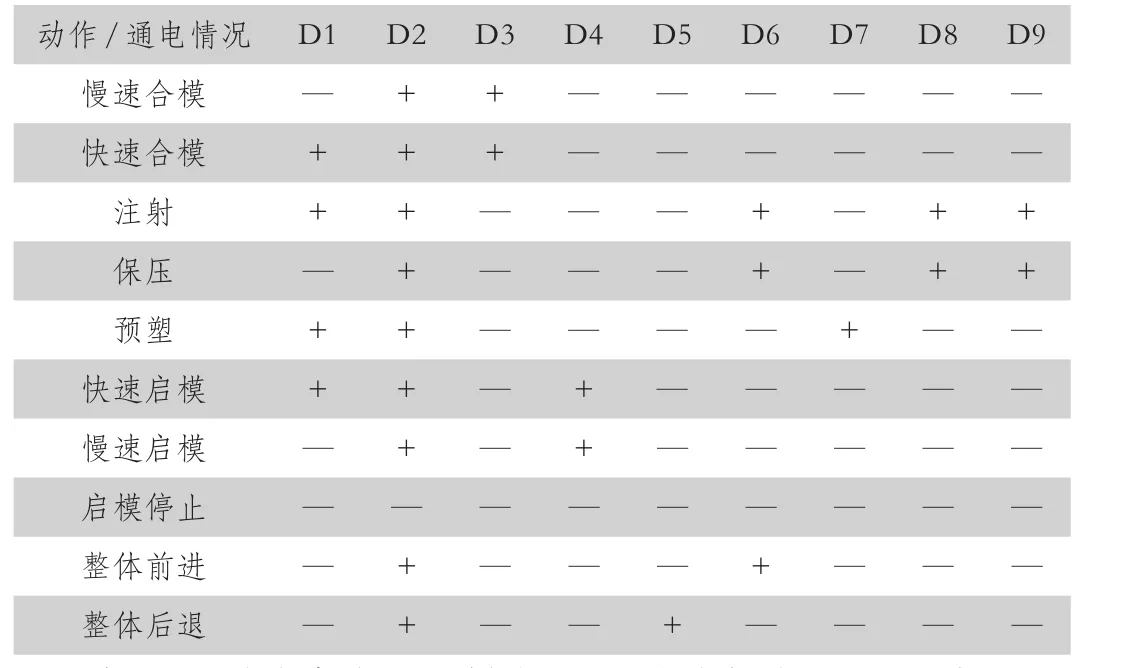

電磁閥共有九個,根據通電情況進行不同組合,通過控制油壓系統來使注塑機做出不同的動作,注塑機的各種動作與電磁閥吸合情況對應關系如表2所示。

對于執行器電磁閥,受控時只有吸合與打開兩個狀態,用I/O口的一個位即可控制這樣的一個電磁閥。由于電磁閥使用的電流較大,電壓于微控制器供電電壓差別較大,所以之間也需要加入“隔離”與“驅動”環節。

表2 液壓系統電磁閥工作表(“+”表示電磁閥吸合,“—”表示電磁閥打開)

當PC口輸出高電平控制信號時,光電耦合器導通,與此同時后面的三極管也隨之導通,使電磁閥得電吸合,做出相應的控制動作。

1.5 人機界面的設計

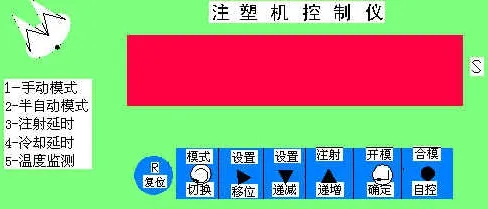

人機界面是測控系統的重要組成部分之一,主要完成人機交換的任務,實現參數設定、顯示和對生產過程的監視。本系統采用的鍵盤輸入和七段碼管顯示器作為人機交互接口,使得參數的設置方便、直觀,體現了數字化的優勢。圖4展示的就是設計的人機控制界面。

圖4 計算機系統控制界面

具體電路設計完成以后,就要根據設計思路制作電路板。首先,要進行原理圖的設計,然后是將原理圖在電路板上得到實現。有了以上幾個部分的框架,還需要在電路板上完成各種元器件的布局,要求布局的合理性、抗干擾性和易讀性。采用的軟件Protel99se繪制電路板。

2 系統軟件總體設計

完整的軟件系統主要包括主控程序、串行中斷以及比較完整的服務子程序等。為使程序結構清晰明了、減少程序執行長度和縮短程序的掃描周期,本系統軟件部分采用了模塊化結構來設計,這也便于對程序局部的調試、修改和將來功能的擴充、升級。

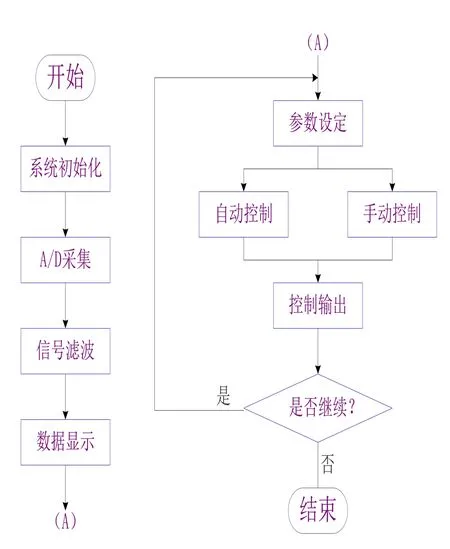

系統軟件由主控程序、初始化程序、鍵盤設定程序、信號采集和處理程序、自動控制程序、手動控制程序等模塊組成。 其中,主控程序由主程序以及專門子程序組成,指揮單片機按部就班的進行各項工作。只要過程沒有結束,主程序就將不斷調用各模塊程序。主程序流程圖如圖5所示。下面就各模塊做一簡單介紹。

圖5 主程序流程圖

(1) 鍵盤設定:鍵盤是系統的主要輸入設備,各參數的確定和修改是通過鍵盤來完成的——以鍵盤的掃描和識別為基礎,按鍵值區分按鍵功能,進而在各功能鍵子程序中完成對各數據的設定。鍵盤功能模塊包含掃描和設定兩個程序。

(2)信號采集:信號采集部分,包括溫度信號的采集、處理和行程開關狀態的采集。

(3)七段碼管顯示為使系統工程工作具有更好的可視性,有必要將包括實時的溫度值和設定值在內的數據通過七段碼數碼管表達顯示出來。 由于采用六塊七段碼顯示,并且采用74LS145的十選一的操作模式,所以需要進行特殊的設定以滿足系統的要求。

(4)自動控制程序。自動控制程序是控制軟件的核心,實際上就是要使注塑機按一定順序連續地執行分步動作,通過不斷分析信號輸入量的變化,判定下一步動作是否可以開始:只有處理完了一個過程步驟才能進行下一步工序,即下一步接通的條件取決于上一步的邏輯結果以及其他附加在這一步上的條件。因此,編寫自動控制軟件的關鍵就在于準確地理清各動作間的內在邏輯關系即流程。自動控制的流程圖如圖6所示。

(5)手動控制程序:手動控制程序與自動控制程序編寫思想完全一致,實際上是將其

分解成開模、注射和合模三個環節分別執行,因此具體設計過程也不再贅述。

對于程序調試、編譯與固化限于篇幅本文不再探討。

圖6 自動控制程序流程圖

3 結論

本文用最簡單的89C52單片機完成了對注塑機的計算機控制系統改造,實現生產過程的自動化,滿足了教學、科研和生產的需要。

設置了鍵盤,系統可操作性強,具有完全人性化設計的特點;改進了注塑機延時設備并添加了數據顯示系統,對注塑生產過程施行實時監控,體現了數字化的優勢。

用C51程序語言編寫了控制軟件,軟件采用模塊化結構設計,調試方便且容易擴展,可迅速升級,而且通過更新部分功能模塊,就能將其移植應用于其他領域。

實踐證明,技術改造后運行效果良好,實現了設備更新,舊物利用,節省了財力、物力。