日用陶瓷無鉛光澤釉的實驗分析

張 雷

(江蘇省陶瓷研究所有限公司,宜興 214221)

1 前言

陶瓷在我國有著悠久的歷史,數千年的發展使陶瓷成了中國歷史的一個重要組成部分。而釉是瓷器最直接的外觀特征,是構成瓷器的重要因素。顏色釉是覆蓋在陶瓷制品表面的具有某種固有色澤的有色玻璃質薄層,因其制備工藝簡單、成品率高、呈色穩定等諸多優點而被廣泛地生產使用。近百年來的工業化發展早已使得陶瓷制品可以大規模生產,陶瓷產品已經走進千家萬戶并滲透到人們生活的方方面面。隨著社會的不斷發展和人民生活水平的持續提高,人們對物質條件和精神需求越來越重視;陶瓷產品不僅對質量的要求愈來愈嚴格,產品的美觀和品味也受到越來越多的關注。對陶瓷生產而言,優質的產品不僅能夠增加市場競爭力,占據更多的市場份額,其陶瓷生產配方和工藝的進步也切實關系到現代陶瓷生產商的自身利益。

本實驗主要針對注漿成型坯體,采用天然礦物原料、熔塊、化工原料相結合的方式,以鈷、釩及其色料為主要發色劑和不同的玻璃組成系統,結合系統的實驗方法,探究無鉛光澤釉的影響因素。確定燒成最高溫度在1140℃至1160℃之間,燒成周期在8個小時以下的無鉛光澤釉料的配方。

2 實驗設計

2.1 實驗原料及設備

2.1.1 實驗原料

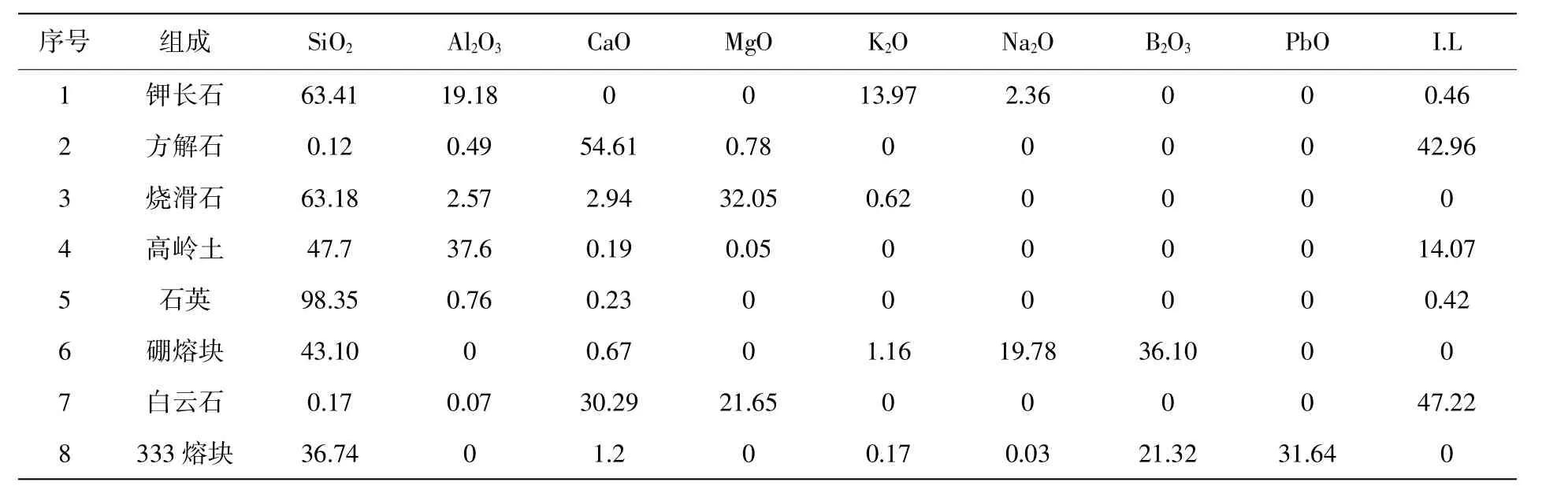

本實驗以鉀長石、方解石、燒滑石、高嶺土、石英等天然礦物為主,通過硼熔塊、333熔塊等預制熔塊引入硼、鉛等易溶于水或者有毒、有害原料,以陶瓷色料海碧藍、釩鋯藍為主要著色劑,深灰、變色藍為調色劑。其化學組成及規格如表1所示。

表1 原料化學組成(wt%)

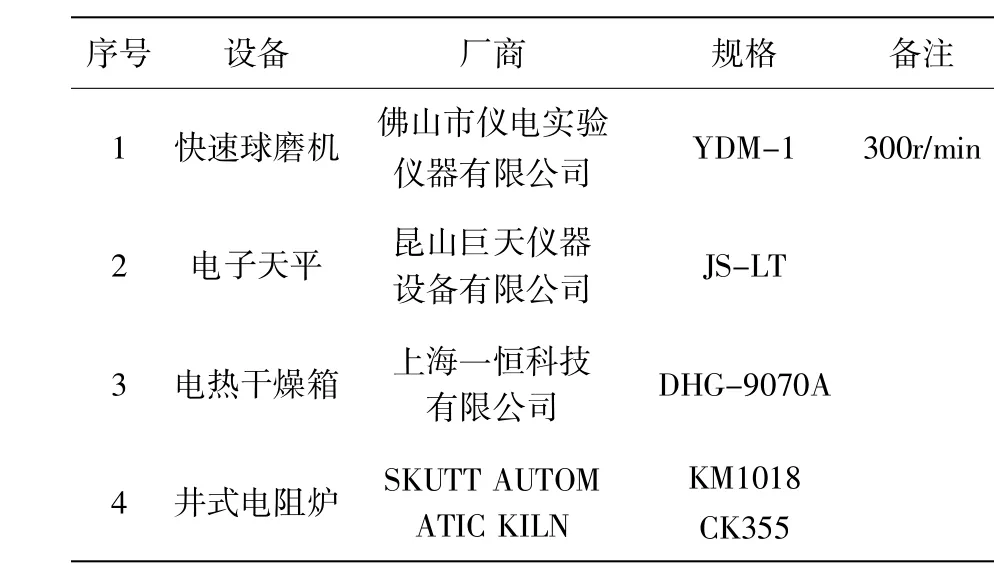

表2 實驗設備

2.1.2 實驗設備

本實驗中使用的設備及規格如表2所示。

2.2 實驗配方設計

本實驗以常規的陶瓷釉料制備方法,選擇適當原料分為兩層確定實驗配方:基礎配方的確定和色料含量的確定。

通過查閱資料,以適合1140℃燒成的基礎玻璃系統 Ca-Zn-B、Ca-B、Ca-Mg-B、Ca-Mg-Zn-B、Mg-Zn-B、Ca-Zn-Pb、Ca-Pb、Ca-Mg-Pb、Ca-Mg-Zn-Pb、Mg-Zn-Pb等為基礎。實驗中通過調整配方中不同原料的組分來調整玻璃系統的基本組成,達到調節釉面效果和確定基礎配方的目的。因本實驗中所使用的色料由金屬氧化物、礦化劑和載色母體在高溫下煅燒制得,其結構與物理化學性質穩定,且配方實驗的燒成溫度遠低于色料合成溫度;故將色料作為外加成分,不加入玻璃系統的基礎組成。在調色階段,主要通過調節海碧藍、釩鋯藍這其中一種或幾種陶瓷色料的含量以控制釉層呈色。

2.3 工藝流程

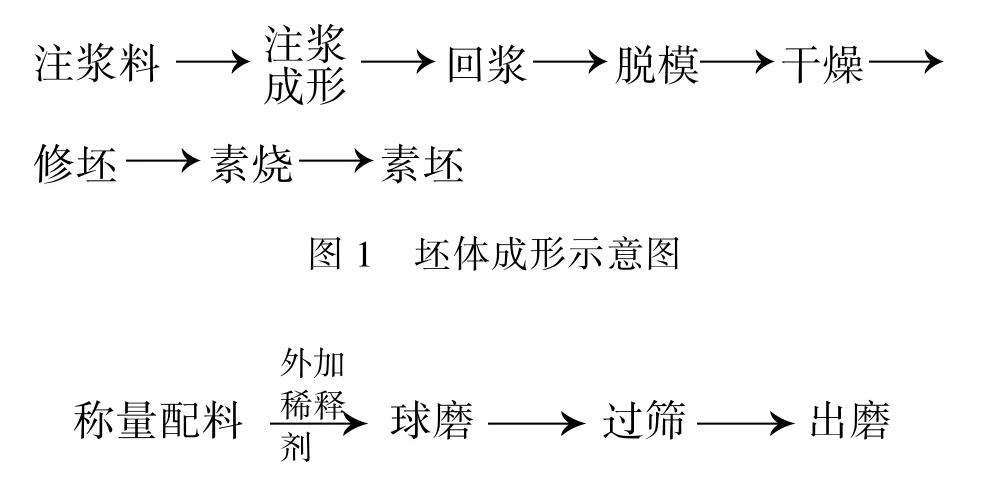

2.3.1 坯體的成形

采用注漿料和石膏模具注漿成形,經修坯后素燒備用。流程如圖1所示。

2.3.2 釉料的制備

按照配方要求使用電子天平準確稱量配料,加入干料質量0.8%的稀釋劑硅酸鈉并按照料球水比例為1∶2∶0.7裝磨進行球磨,快速球磨8min后過80目篩后倒出釉漿,流程如圖2所示。

2.3.3 上釉及燒成

圖2 釉料制備流程示意圖

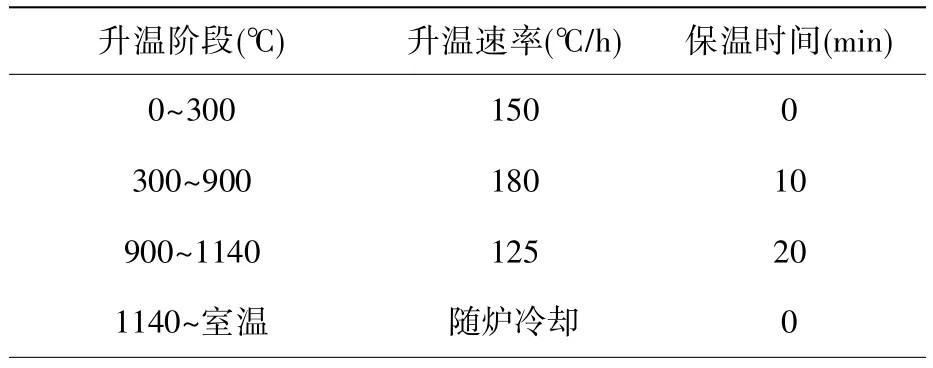

表3 燒成制度

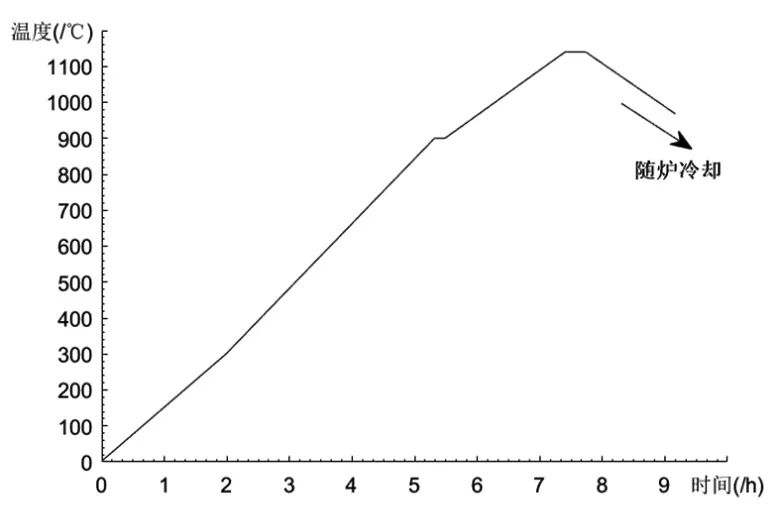

采用噴釉的方法,對注漿成型的陶瓷罐素坯分別施釉,干燥后使用電窯爐在1140℃全氧化氣氛下燒成。燒成制度如圖3和表3所示。

3 實驗過程

低溫陶瓷制品能夠熔融的無機化合物主要有:硼、鉛、鈉、鋰等。因為氧化鈉膨脹系數過大,在釉料中不可過多引入,而鋰長石價格持續攀升,生產成本過大,故本節無鉛釉配方實驗使用硼為主要低溫熔劑。

3.1 配方設計

通過對經驗總結并結合參考書籍,現以硼、鈣、鈉為主要熔劑,鋅為助熔劑,設計下列實驗配方以確定無鉛硼釉的基本配方。配方如表4所示。

圖3 燒成溫度曲線

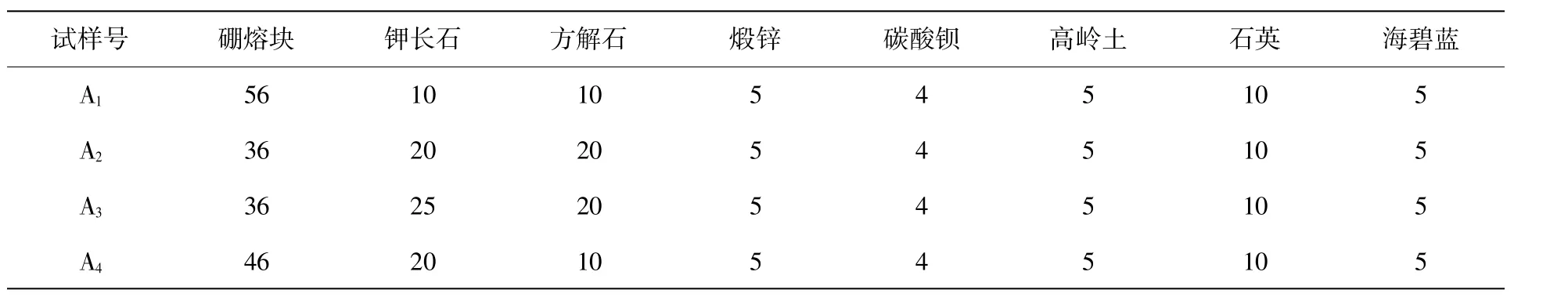

表4 實驗配方(wt%)

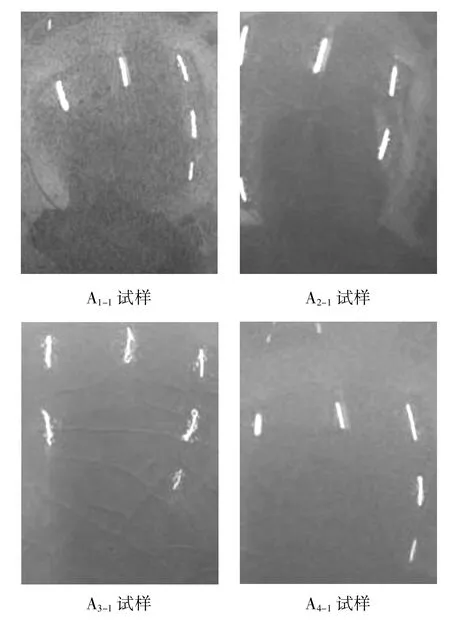

圖4 試樣燒成圖片

3.2 試樣效果

表4中配方經施釉燒成后效果如圖4所示。

3.3 結果分析

A1和A2試樣燒成后釉面光滑平整,試片中央部位顏色明顯區別于邊緣。經計算,A1試樣基礎釉配方的高溫理論黏度為158.8Pa·S,A2試樣基礎釉配方的高溫理論黏度為166Pa·S;兩個試樣的理論高溫黏度遠低于馬鐵成學者提及的200Pa·S,故其釉面有明顯的因流釉產生的流紋和顏色不均。A3試樣表面有較大的針孔,據分析因方解石加入量過多和施釉缺陷形成。A4試樣釉面顏色與海碧藍色料發色有較大誤差,釉面發白且有較多細小針孔,系施釉缺陷引起。

3.4 配方調整

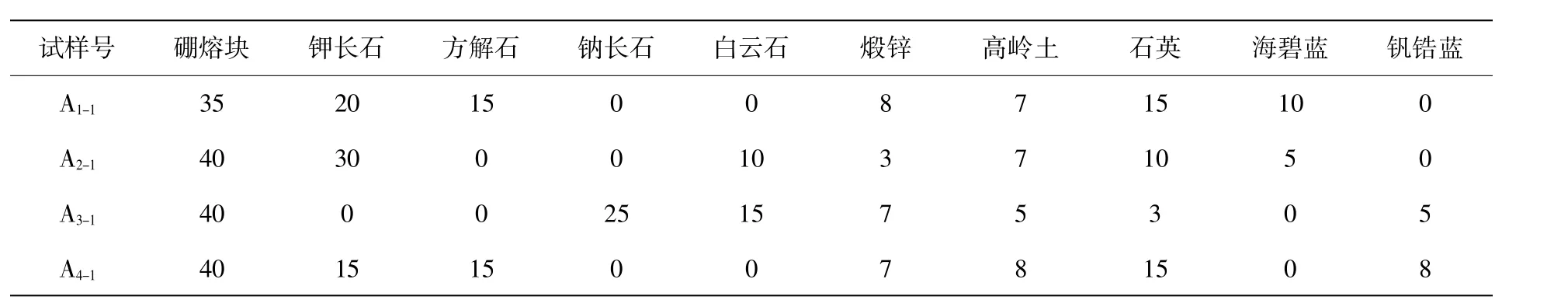

通過對照其他未添加碳酸鋇的組別,釉面亮度無明顯區別,為了降低生產成本和減少有毒化工藥品的污染,故后續實驗配方中不再添加碳酸鋇。在A4配方基礎上逐量增加鉀長石質量分數,降低鋅含量,適量調整硼含量,提高釉熔體中Al2O3含量,以提高釉熔體高溫黏度。同時,增加釩鋯藍色料,釩鋯藍顏色基礎釉中通過鈉長石或玻璃粉引入氧化鈉或增加鉀長石含量或把鉀長石換為白云石,增加釉熔體表面張力,降低高溫黏度,以促進釉面更加平滑。其配方如表5所示。

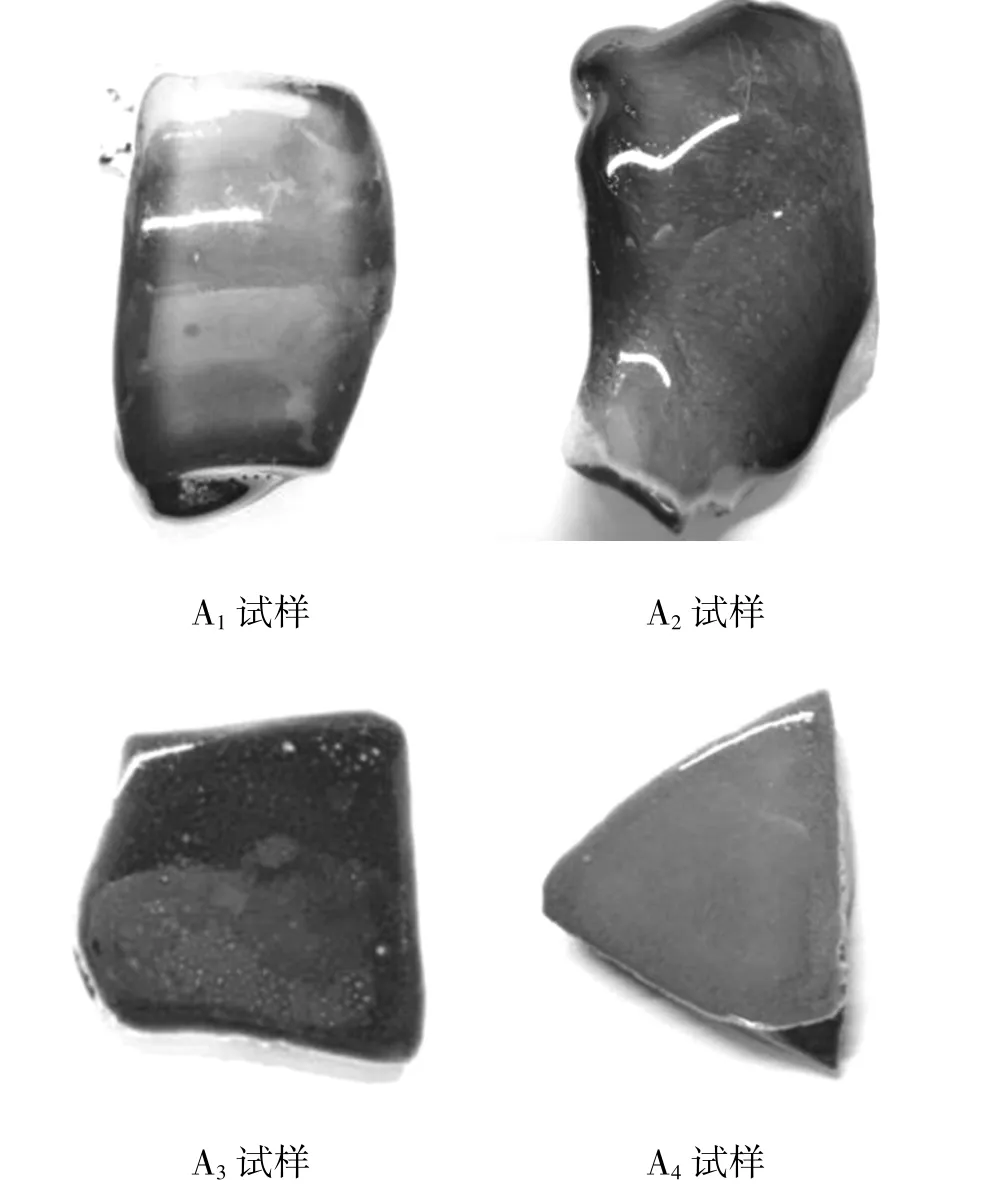

表5中配方經施釉燒成后效果如下圖5所示。

3.5 結果分析

A1-1、A2-1和A4-1配方均已達到成品要求。A1-1色料含量更多,其硼分相效果也更顯著,A2-1只含有A1-1一半的色料,但是其發色效果卻比A1-1更加明顯。經過分析和查閱資料,釉料中鉀長石含量提高能夠明顯地促進海碧藍色料的呈色,同時由于長石帶入一定量的鋁含量從而增加了分相的難度,使得釉面呈色更加均勻。A3-1配方中采用鈉長石取代鉀長石,釉層明顯開裂。因為鈉在常用釉料氧化物中的膨脹系數最大,同時降低釉料高溫黏度使其黏附在坯體上的釉熔體下滑,釉層薄而膨脹系數大,導致釉層在冷卻時受到的拉應力超過了釉層強度使其開裂。A4-1試樣使用方解石取代白云石后釉面發白,有乳濁效果,不如白云石為原料的釉層有玻璃質感。

表5 實驗配方(wt%)

圖5 試樣燒成圖

4 結論

釉料中硼、鉛和鈉等熔劑成分的含量直接影響到釉面的平整度,試樣中熔塊含量在25%以下時,釉體表面均有明顯氣孔。對于光澤釉,在保證釉料高溫黏度不至流釉的情況下,釉料配方中的氧化鋁含量應盡可能地少,以提高釉面光澤度。

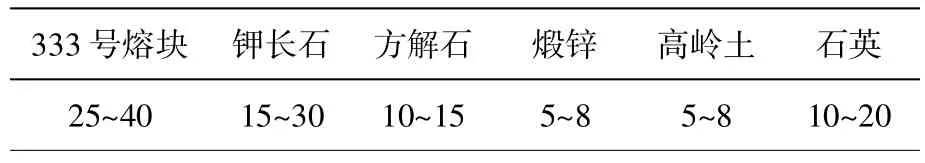

表6 光澤釉配方范圍(wt%)

綜上所述,在1140℃至1160℃之間燒成的成熟的光澤顏色釉配方可以大致確定如表6中所示范圍。