輕燒磷酸磚的試驗生產

張媛媛,李 剛,董艷明

(山東耐火材料集團有限公司王耐分公司,淄博 255000)

1 前言

隨著回轉窯生產新技術的不斷出現,磷酸鹽結合高鋁磚已作為回轉窯襯的定型產品,在傳統回轉窯預熱帶、冷卻帶、燒成帶及新型干法窯過渡帶等部位得到廣泛應用,并取得令人滿意的使用效果[1,2]。但是,日益苛刻的生產工作環境使該材料在使用時,回轉窯胴體上溫度偏高,增大熱損失,而長時間持續高溫的胴體又加速了其變形速度;同時,變形的胴體會隨著轉動產生不均勻的應力,加速窯襯的蝕損,影響設備的正常運轉[3]。為滿足現在的使用要求,我廠選用Al2O3≥80%的礬土熟料為主要原料,配合111m粘土隧道窯低溫燒成,成功試驗生產K70牌號回轉窯用輕燒磷酸磚。

2 試驗生產

2.1 原料的選擇

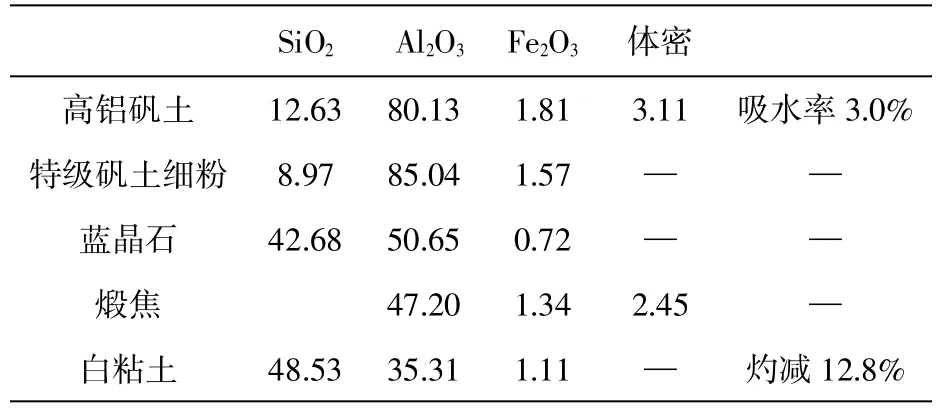

試驗選用80礬土熟料,特級礬土細粉,白粘土,藍晶石為原料,結合劑選用磷酸配合泥漿。原料主要指標見表1。

2.2 制備與性能檢測

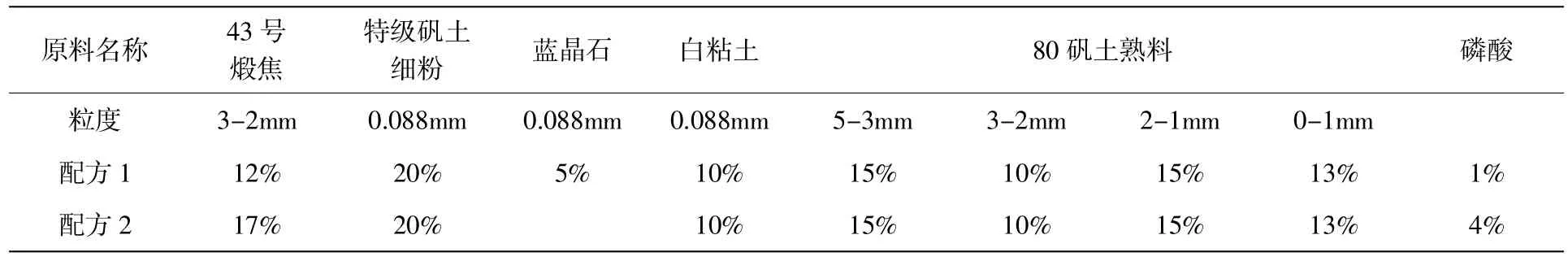

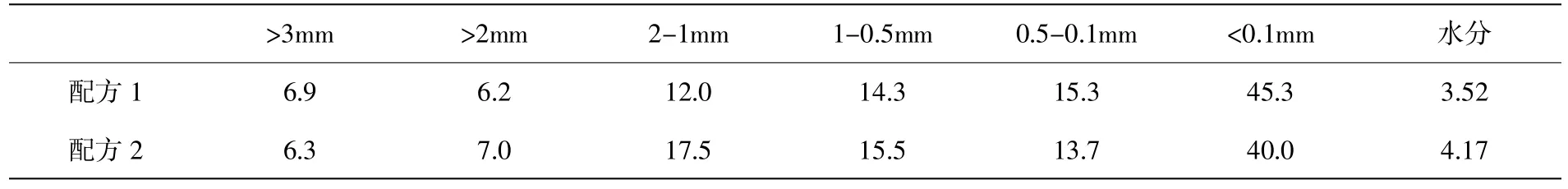

以上述原料為主要材料,按表2配比,將配制好的粉料在攪拌機中混合均勻后倒入結合劑,待攪拌均勻后,檢測泥料粒度水分,泥料粒度水分結果見表3。

表1 原料理化指標

使用400T摩擦壓力機成型230mm×115mm×75mm磚坯,隧道式干燥器干燥24h后,檢測半成品顯氣孔率,半成品顯氣孔率配方1為14.6%、配方2為15.2%。干燥后的試樣裝入111m粘土隧道窯窯車底部洞子,采用低溫燒成,溫度控制在1170℃±20℃。燒成后檢測試樣的化學成分、常溫耐壓強度、20℃抗折強度及1600℃×5h重燒線變化率。

3 實驗結果

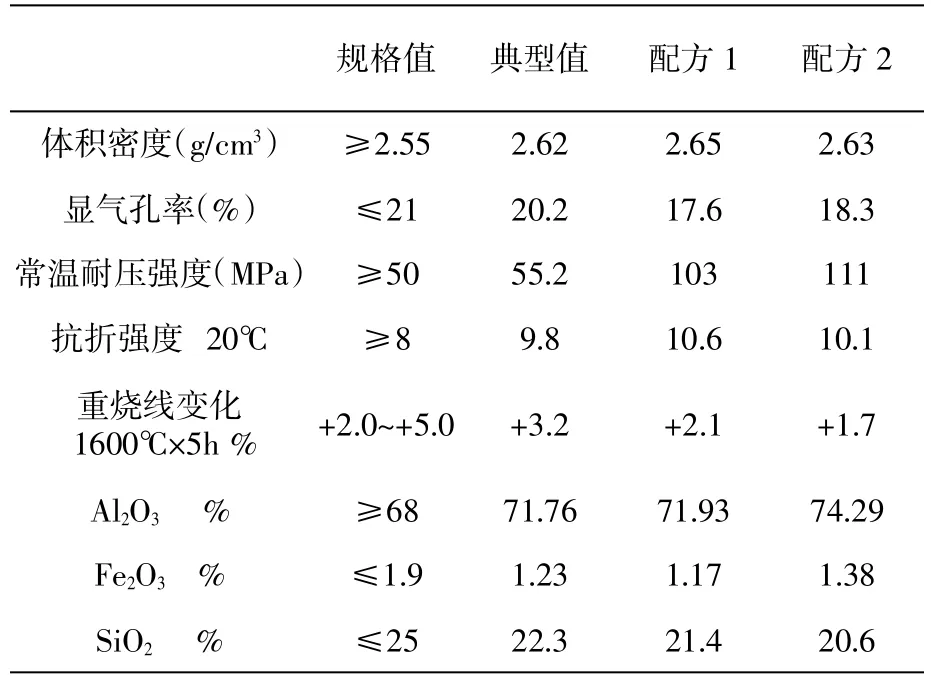

經粘土隧道窯低溫燒成后樣品檢測結果與K70牌號要求值的對比如表4。

表2 試驗配比

表3 泥料粒度水分

表4 試驗指標與K70要求指標對比

從表4可以看出,兩個配方指標都能滿足化學成分、體積密度和20℃ 抗折強度的要求,而且兩個配方耐壓強度都明顯高于要求值。配方1的1600℃×5h重燒線變化率可以滿足指標要求。因此實際生產中選用配方1。

4 實際生產

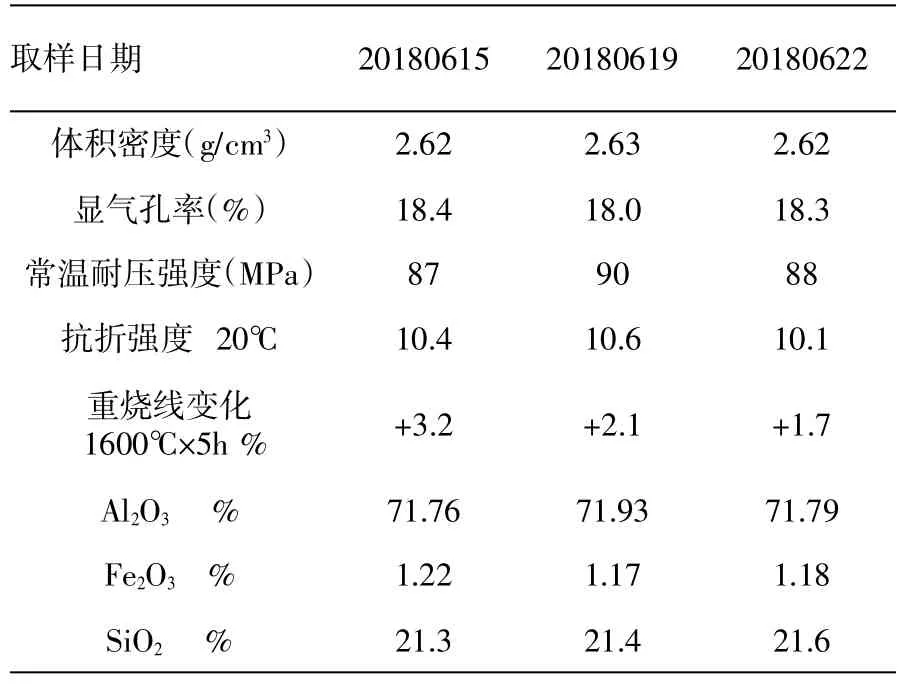

試驗指標合格的配方1自2018年6月正式投產后,指標穩定,實際生產指標檢測結果如表5所示。

表5 K70輕燒磷酸磚實際生產指標

5 結語

應用Al2O3≥80%的礬土熟料為主要原料,在1170℃±20℃低溫燒成,可以成功生產回轉窯用K70牌號磷酸結合高鋁磚,指標穩定。