電牽引采煤機行走部變頻控制方案的設計與實現*

布朋生

(中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006)

0 引言

電牽引采煤機由行走部、調高系統、截割部以及其他輔助機構共同組成,完成采煤機的3種動作:沿刮板機水平牽引,沿綜采工作面豎直方向的滾筒調高,螺旋滾筒截割煤壁。行走部由牽引電動機、變頻器以及傳動系統組成,傳動系統將牽引電動機輸出的轉矩輸出至齒軌輪,驅動采煤機左右行走。行走部的驅動方式主要有液壓驅動、直流電動機驅動以及交流變頻驅動3種方式,其中液壓驅動由于系統實現復雜、調速范圍狹窄、維護成本高、效率低下等原因逐漸被淘汰[1]。直流電動機驅動技術由于系統體積龐大、維護工作量巨大等缺點也逐漸不再使用[2]。交流變頻驅動技術以其系統實現簡單、無極平滑調速、調速范圍寬、維護成本小、運行效率高等優點,成為采煤機行走部的主流驅動方式,尤其是采用四象限交流變頻器,不僅減少了制動能量損耗,還實現了減速過程中的能量回饋,既節能又環保[3-4]。電牽引采煤機行走部采用變頻驅動方案,能夠滿足采煤機的惡劣工況,減少維護量,保證采煤機工作效率。

1 系統設計

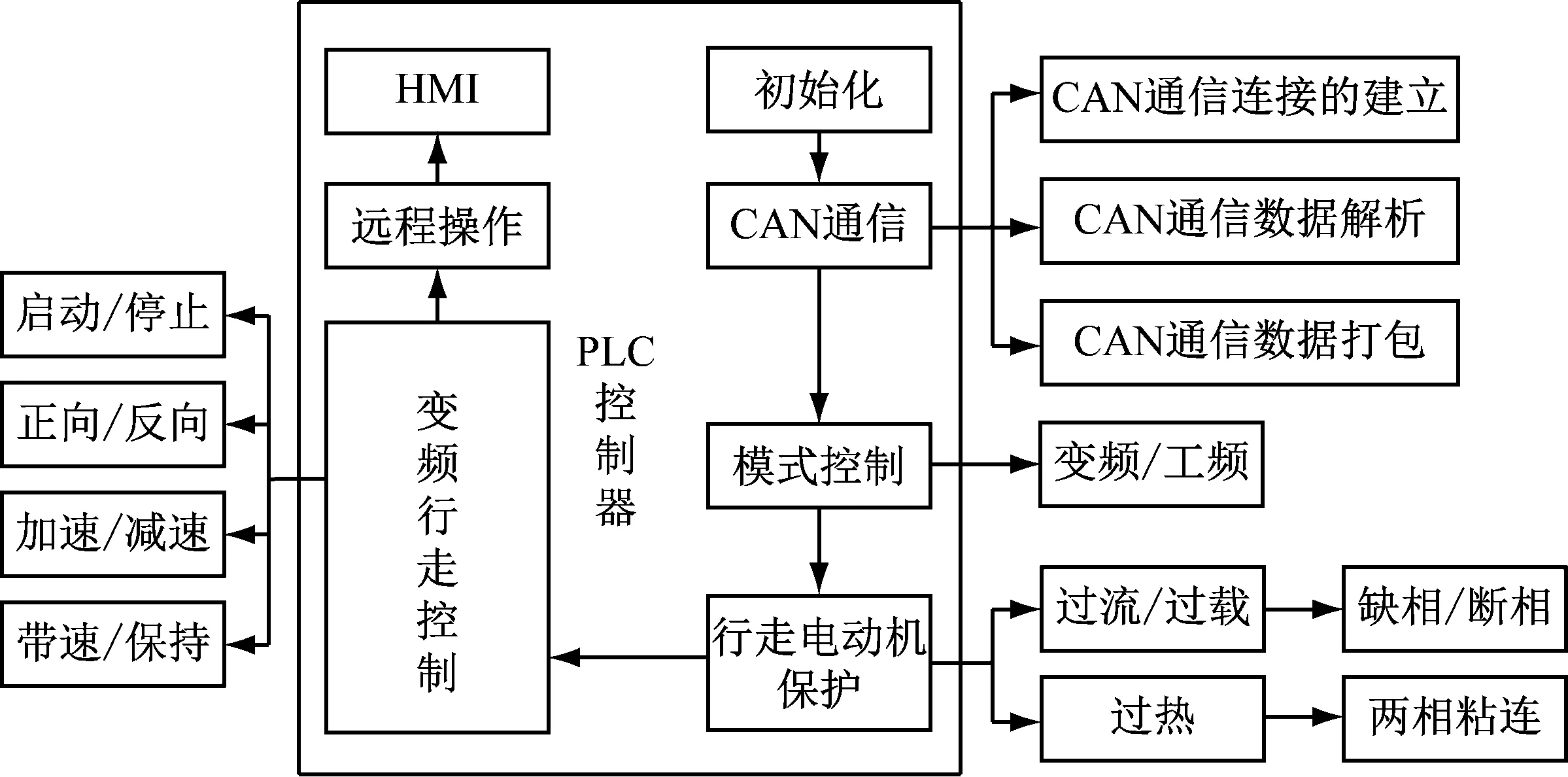

行走部變頻控制方案如圖1所示,它以PLC控制器為核心,主要由初始化模塊、CAN通信模塊、模式控制模塊、行走電動機保護模塊、變頻行走控制模塊、遠程操作模塊以及HMI模塊組成。對于采煤機行走控制,分為本地控制和遠程控制兩種模式,本地控制即在采煤機本地進行行走控制,該模式常用于對采煤機單機設備進行檢測和維修;遠程控制即利用遠程操作臺對采煤機進行行走控制,該模式為采煤機用于生產時的控制模式。

為保證采煤機安全、連續、穩定運行,對行走部的控制模式分為變頻控制和工頻控制,當變頻控制模式出現故障時,切換至工頻模式運行。采煤機行走部處于工頻模式時,對行走電動機的保護有過流/過載,缺相/斷相,過熱、兩相黏連等措施。PLC控制器除與變頻器進行CAN通信外,PLC控制器與HMI人界面、與遠程操作平臺均采用CAN通信傳送數據。行走部變頻控制方案中配備有HMI人機界面,便于技術人員對采煤機行走部進行調試,也為發現故障、解決故障提供方便。行走部對行走電動機的變頻控制動作有啟動、停止、正向加速、正向減速、反向加速、反向減速以及帶速、保持等。

圖1 行走部變頻控制方案

2 軟件設計

2.1 PLC控制方案

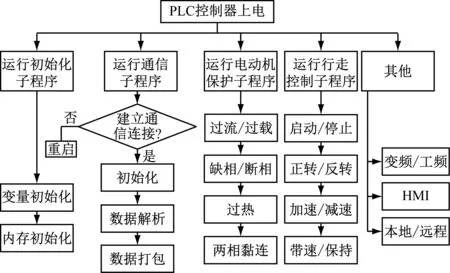

PLC軟件控制方案如圖2所示,PLC程序共分為5部分:初始化子程序、通信子程序、行走電動機保護子程序、行走控制子程序、其他輔助子程序。

1) 初始化子程序主要完成對系統數字量輸入點初始化以及延時處理,以防抖動帶來的干擾;對PLC控制軟件系統中用到的全局變量以及內存空間進行初始化操作,一般將BOOL型變量初始化為false,將非BOOL型變量全部初始化為0。

2) 通信子程序流程圖見圖2所示,PLC控制器與變頻器之間以CAN通信模式進行數據交互。首先PLC控制器發起CAN通信連接建立過程,連接建立成功后,PLC控制可以對要發送的數據進行打包處理并發送,對接收到的變頻器的數據進行解析,并將用于行走控制的變量發送給行走控制子程序。PLC控制器同時判斷當前CAN通信連接是否正常,如果正常,則繼續進行數據打包、解析工作;如果通信不正常,則重新建立CAN通信連接建立過程。

3) 行走電動機保護子程序主要完成在工頻模式下,其保護種類有過流過載保護、過熱保護、缺相斷相保護、兩相粘連保護等措施。

4) 行走控制子程序流程見圖2所示,該子程序接收到通信子程序的數據后,對行走電動機進行邏輯控制。待行走電動機啟動后,初始轉速為Nr/min,按“正向加速”按鈕后,轉速開始增加,松開后,轉速保持現有值不變;其他按鈕與“正向加速”按鈕功能設置方法一致。

2.2 PLC程序為變頻器啟動的程序

如下述PLC程序為變頻器啟動后,控制采煤機行走部正轉條件下加速/減速、反轉條件下加速/減速的程序實現:即

IF NOT xForeOrRev THEN

(*變頻器啟動后,正轉條件下加速*)

ForeSpeedUp;

圖2 PLC軟件控制方案

(*變頻器啟動后,正轉條件下減速*)

ForeSpeedDown;

ELSE

(*變頻器啟動后,反轉條件下加速*)

RevSpeedUp;

(*變頻器啟動后,反轉條件下減速*)

RevSpeedDown;

END_IF

(*變頻器啟動后,正轉條件下減速*)

IF NOT xSpeedup AND xSpeedown THEN (*閉合減速且非閉合加速*)

gTargetVelocity := gTargetVelocity-1; (*轉速每10ms減1*)

IF gTargetVelocity <= 60 THEN (*轉速持續減至60后保持不變*)

gTargetVelocity := 60;

END_IF

END_IF

3 通信方案

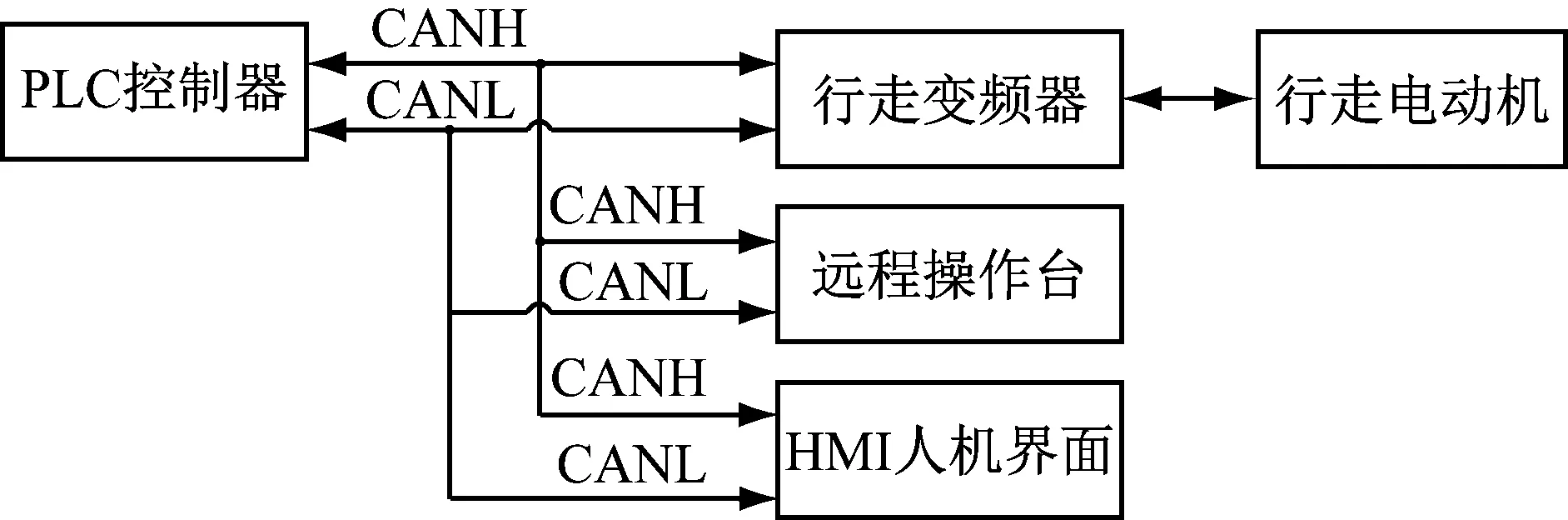

電牽引采煤機行走部采用CAN通信模式進行數據傳送,如圖3所示,PLC控制器與行走變頻器、遠程操作臺以及HMI人機界面之間用CAN通信專用屏蔽雙絞線連接,分為CANH和CANL 2條通信信號線,另外為保證CAN通信的穩定性和可靠性,需要在每一天設備中并聯120 Ω的終端電阻[5]。CAN通信速率一般設置為19 200 bit/s,若兩設備距離較短,可以將速率調高,距離較長時,將速率調低,否則會增加CAN通信的數據丟包率。

圖3 行走部通信方案設計

4 其他

在電牽引采煤機行走部變頻控制方案中設計有HMI人機界面,用于監測行走部運行參數以及故障信息。對行走部的控制模式分為本地控制和遠程控制,本地控制用于對采煤機行走部進行單機調試以及單機運行;遠程操作模式是采煤機較常運行狀態,單獨設計有采煤機遠程操作臺,保證采煤機司機的安全以及身體健康。

5 工業試驗情況

設計完成的電牽引采煤機行走部變頻控制方案在某礦綜采工作面進行為期3個月的工業試驗。在試驗過程中,行走變頻控制方案能夠滿足采煤機行走部控制需求,保證采煤機安全、穩定、連續運行。

6 結論

電牽引采煤機行走部變頻控制方案已經成功應用與某煤礦的采煤機,能夠實現對該采煤機行走部的靈活控制,故障發生率較低,且滿足預定設計要求。