碳微球增強體在鎂基復合材料中的高度分散

金 琳,楊永珍,樊建鋒,許并社

(太原理工大學 a.新材料界面科學與工程教育部重點實驗室,b.機械與運載工程學院,太原 030024)

鎂是最輕的結構金屬材料之一,具有比強度高、阻尼性切削性好、易于回收等優點,但鎂本身存在的強度低、模量小、塑性差等缺點,限制了它在工業生產中的應用。隨著新型碳材料的出現,以納米碳材料為增強體,通過復合的形式將納米碳材料的優越性能引入鎂基體中,能夠彌補鎂自身的缺陷并開發出更優越的性能[1-3]。碳微球(CMSs)是零維球狀結構的各向同性碳材料,具有密度小質量輕、熱膨脹率低、毒性小、酸堿穩定性好等特點,在電池、生物醫藥、復合材料、儲能等諸多領域具有巨大的使用前景[4-5],也是金屬基復合材料理想的增強體材料。

納米增強體的分散性很大程度影響著金屬基復合材料的性能。由于納米增強體的體積小、比表面積大、表面能較強,在基體中常出現團聚現象,且增強體的粒徑越小團聚現象就越嚴重;即使將增強體分散開,還存在著其與基體潤濕性差以及附著不穩固等問題。一般可以通過優化復合材料制備工藝來提高增強體的分散性,目前金屬基復合材料制備工藝中的分散方法有:鑄造超聲波法[6-7]、原位合成法[8]、表面功能化法[9]和電荷吸引法[10]。上述方法適用于活潑金屬鎂基體的并不多,制備鎂基復合材料常用的增強體分散方法有:乙醇中的超聲混合法、保護氣或乙醇中的球磨法、保護氣中熔融態的鎂與增強體的機械攪拌法等,這些方法都是以隔絕空氣避免鎂氧化為前提的,因此探索一種適合活潑金屬的增強體分散工藝非常必要。

本文以碳微球(CMSs)作為增強體,利用表面活性劑的功能化分散作用并結合鎂的特性,選取適用于鎂的表面活性劑對CMSs增強體進行分散處理;探索高能超聲功能化法分散納米碳增強體并制備鎂基復合材料的工藝,并對制備出的復合材料進行分散性能測試和微觀結構分析。

1 實驗

采用純鎂切削粉末(質量分數:99%)為基體,粒徑≥75 μm;CMSs作為增強體(使用水熱法實驗室自制得到,粒徑約400~500 nm);表面活性劑:十六烷基三甲基溴化銨(CTAB)、十二烷基苯磺酸鈉(SDBS)、聚乙烯醇(PVA)、聚乙烯吡咯烷酮(PVP),分析純,由天津市光復精細化工研究所提供;無水乙醇,純度為99.7%,由天津市光復精細化工研究所提供。圖1為純鎂粉和CMSs的SEM形貌圖。

圖1 (a)純鎂粉和(b)CMSs的SEM形貌Fig.1 SEM images of (a) pure Mg powders and (b) CMSs

1.1 表面活性劑預選

1.1.1CTAB的選用

稱取CTAB置于乙醇溶劑中制成質量分數1%的CTAB醇溶液,同時稱取10 g鎂粉置于50 mL的CTAB醇溶液中進行攪拌,并觀察現象。

1.1.2PVA的選用

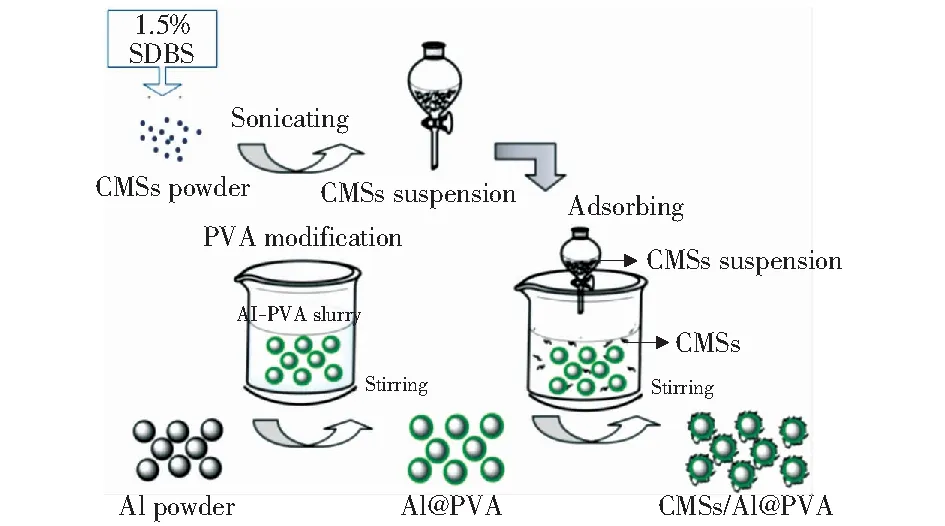

以水為溶劑制成0.4 g/L的PVP功能化溶液,將石墨烯(PG)置于PVP溶液中超聲分散30 min后過濾清洗掉多余的PVP,然后將PVP功能化的PG再次置于水中,并使用超聲分散成黑色的懸濁液體;同時配制質量分數為3%的PVA溶液,取鋁粉末10 g放入30 mL的PVA溶液中機械攪拌1 h;將PVP功能化的PG黑色懸濁液逐滴加入鋁粉所在的燒杯中,攪拌20 h后觀察現象(具體實驗步驟見圖2).

圖2 PG/Al復合粉末的制備工藝Fig.2 Fabrication procedures for PG/Al composite powders

1.1.3SDBS的選用

將SDBS置于水中配制成質量分數1.5%的功能化溶液,稱取50 mg的CMSs置于15 mL的SDBS溶液中超聲2 h,得到功能化的CMSs黑色懸濁液;同時取10 g鋁放入30 mL質量分數3%的PVA溶液中機械攪拌1 h;將SDBS功能化的CMSs黑色懸濁液逐滴加入到PVA&Al粉所在的燒杯中,進行機械攪拌,并觀察現象(具體步驟見圖3).

圖3 CMSs/Al復合粉末的制備工藝Fig.3 Fabrication procedures for CMSs/Al composite powders

1.1.4PVP的選用

將PVP溶于乙醇中制成0.4 g/L的功能化溶液,將50 mg的CMSs置于30 mL PVP醇溶液中超聲2 h,得到PVP功能化的CMSs黑色懸濁液;同時取10 g的鎂粉置于30 mL的PVP醇溶液中攪拌2 h;將功能化的CMSs黑色懸濁液逐滴加入到鎂所在的燒杯中進行機械攪拌,并觀察現象(具體步驟見圖4).

圖4 CMSs/Mg復合粉末的制備工藝Fig.4 Fabrication procedures for CMSs/Mg composite powders

1.2 表面活性劑分散工藝

經上述篩選,選取既能溶于乙醇又具有成膜性的表面活性劑PVP作為分散劑。稱取PVP溶于100 mL乙醇中制成不同濃度的PVP醇溶液,稱量0.1 g的CMSs置于PVP醇溶液中,采用超聲波細胞粉碎機對混合物進行不同時長的點超聲分散處理,得到黑色的懸濁液體即CMSs@PVP混合物;而后取4.9 g的鎂切削粉,與CMSs@PVP混合物一起倒入500 mL的旋蒸瓶中,置于旋蒸儀上對混合泥漿進行真空旋蒸;待黑色混合泥漿中的乙醇幾乎全部蒸發掉后,取出瓶中的混合粉末放入真空干燥箱中直至完全干燥,得到CMSs增強鎂基復合粉末(CMSs@PVP/Mg),具體工藝如圖5所示。

圖5 CMSs增強Mg基復合粉末制備工藝示意圖Fig.5 Fabrication procedures for CMSs reinforced Mg matrix composite powders

1.3 工藝優化

1.3.1PVP用量對分散效果的影響

使用PVP醇溶液對增強體CMSs進行分散預處理,在點超聲時長為30 min不變的前提下,考察功能化醇溶液中PVP的含量對增強體分散效果的影響(見表1).

表1 不同質量濃度PVP分散預處理制備的產物標記Table 1 Tags of samples with dispersion pretreatment by different mass concertration of PVP

1.3.2點超聲時長對分散效果的影響

使用PVP醇溶液對增強體CMSs進行分散預處理,在PVP醇溶液濃度為10 g/L不改變的前提下,考察點超聲時長對增強體分散效果的影響(見表2).

表2 不同分散預處理時長制備的產物標記Table 2 Tags of samples with different duration of dispersion pretreatment

1.4 樣品表征

使用JSM-6700F型場發射掃描電子顯微鏡(FESEM,加速電壓0.5~30 kV,分辨率1.0 nm(15 kV)/2.2 nm(1 kV))觀察產物的形貌和分散情況,并通過動態光散射(DLS)分析獲得樣品的動力學直徑,結合紫外可見分光光度計(UV-Vis)的輔助分析表征增強體的分散效果;用傅里葉紅外光譜儀(FT-IR)分析表面活性劑的改性效果;采用拉曼光譜儀(Raman)分析分散處理方法對增強體結構的影響。

2 結果與討論

2.1 優選表面活性劑

分別使用表面活性劑CTAB,PVA,SDBS,PVP對CMSs進行功能化分散處理,選取適用于Mg基體的PVP為分散劑,并根據基體與分散劑的特性調整分散處理方法。

2.1.1表面活性劑CTAB

GAO et al[10]利用電荷間異性相吸的原理使增強體在基體中均勻分散,這種類似自組裝的方法讓增強體很均勻地吸附在基體顆粒表面,有效避免二次團聚的發生。根據電荷吸引法,使用陽離子表面活性劑CTAB對鎂金屬基體進行表面處理,結果發現,在攪拌過程中鎂與CTAB發生了反應,生成了黑色的絮狀物并伴有氣體產生,鎂顆粒在不到一小時的時間內全部氧化成灰色粉末,說明CTAB是無法在化學性質非常活潑的鎂上使用的。

2.1.2表面活性劑PVA

JIANG et al[11]使用表面活性劑PVP和PVA向金屬表面引入官能團進行改性,利用官能團的氫鍵作用使增強體吸附到金屬顆粒表面,以避免二次團聚。鑒于PVA良好的潤濕和分散作用,先使用與鎂接近的鋁作為基體進行PVA改性,為增強體在鎂中的均勻分散提供經驗,結果表明:PVA可以在鋁顆粒表面形成親水膜,經PVP改性后的PG與Al@PVA的潤濕性得到改善,經混合液體由混濁變為上層清澈的液體(改性后的基體和增強體攪拌前后的對比照片見圖6),該現象是漂浮著的PG在攪拌過程中裹附到了鋁顆粒上,停止攪拌后會隨著金屬顆粒一起沉到燒杯底部。說明在鋁基復合材料制備中,PVA和PVP對基體和增強體的表面功能化可行,且增強相PG在親水膜的作用下裹附到鋁顆粒上。從PG/Al復合粉末的SEM形貌可以看到,對比原始鋁顆粒,復合粉末顆粒的表面包裹了一層膜,且能清楚地在上面看到PG(見圖7),證明了使用表面活性劑功能化在復合材料制備過程中具有積極作用。將增強體換為CMSs再次進行上述工藝操作,結果發現:經混合攪拌后,極少量的CMSs附著到鋁表面上,說明用PVA和PVP分別修飾兩相的方法并不能使CMSs粘結在基體表面。

圖6 改性后的Al與PG混合前后的對比照片Fig.6 Photos of the modifed Al and PG before and after stirring

圖7 原始鋁粉顆粒(a)和PG/Al復合粉末(b)的SEM形貌Fig.7 SEM images of (a) raw Al and (b) PG/Al composite powders

2.1.3表面活性劑SDBS

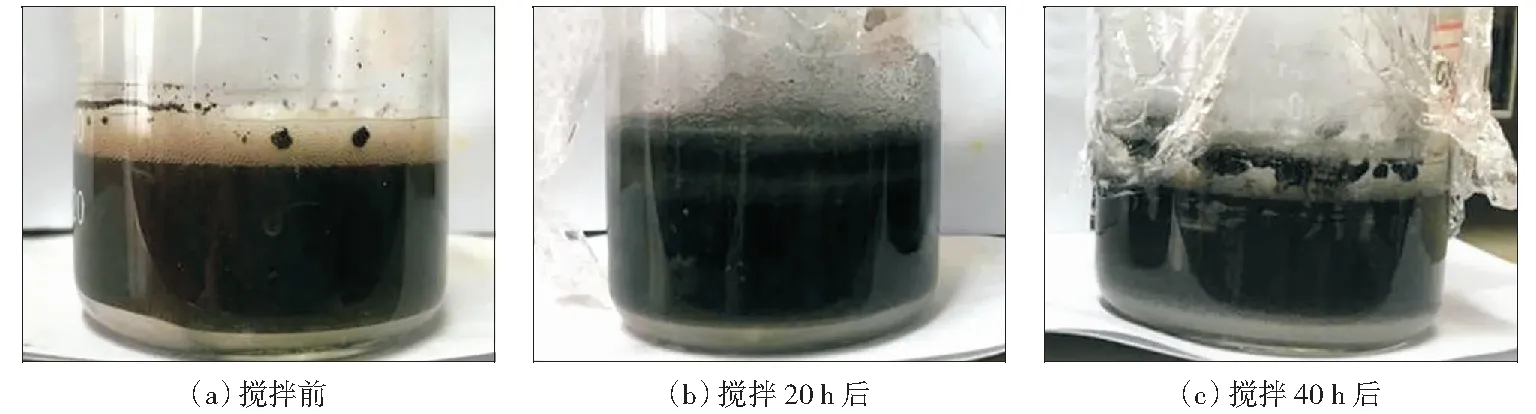

李志強[12]利用PVA在鋁粉表面引入大量的—OH基團,用SDBS在CNTs表面接枝—COOH基團,通過—OH與—COOH間的氫鍵作用使增強體均勻吸附在鋁顆粒表面。使用SDBS對CMSs增強體進行功能化分散處理,而后與PVA修飾的鋁粉混合。結果表明:PVA在鋁顆粒表面形成了親水膜,但SDBS對CMSs的功能化并不成功,經數十小時(20 h和40 h)的攪拌混合后,大部分CMSs仍懸浮在液體中并沒有附著到金屬顆粒上(現象見圖8);觀察攪拌40 h制得的復合顆粒的SEM形貌(見圖9)可以看到:PVA確實能較好地修飾Al顆粒,但增強體CMSs卻沒有大量吸附到鋁顆粒上,從圖9(c)上看到鋁顆粒表面只有很少量CMSs,說明這種用PVA和SDBS分別對兩相進行功能化的方法仍不能使CMSs分散和附著在金屬顆粒上。

圖8 改性后的Al和CMSs混合前后的對比照片Fig.8 Photos of modifed Al and CMSs before and after stirring

圖9 原始鋁粉顆粒(a)、CMSs/Al復合粉末(b)的SEM形貌以及復合粉末的局部放大像(c)Fig.9 SEM images of (a) raw Al, (b) CMSs/Al composite powders and (c) the enlarged image of box in b

2.1.4表面活性劑PVP

表面活性劑PVA對片狀增強體(如PG)在基體中的分散和附著有積極作用[11],但對顆粒狀增強體的粘合吸附作用較弱;且PVA能溶于水而不溶于乙醇等有機溶劑,將鎂置于PVA水溶液中就發生了氧化反應生成氣體,PVA無法在鎂顆粒外包裹成親水膜。這是鎂活潑的化學性質造成的,因此鎂基復合材料的制備操作需在乙醇等有機溶液中進行。在研究納米碳材料分散的大量文獻中,PVP是一種具有積極作用的分散劑,溶于有機溶劑乙醇,擁有非極性的亞甲基團,具有顯著的結合能力和吸附作用;不易在修飾物表面形成堆疊,在乙醇中表現出良好的分散性,是納米碳材料在有機溶劑中常用的分散劑之一[13-15]。

將PVP溶于乙醇制成功能化溶液,分別對增強體CMSs和鎂基體進行功能化處理,再將二者攪拌混合。結果表明:混合攪拌20 h,觀察發現并沒有明顯上清液出現(見圖10),說明大部分增強體仍懸浮在液體中沒有附著到鎂顆粒上,可見使用PVP醇溶液分別功能化基體和增強體,不能使增強體吸附到金屬顆粒表面。故調整分散工藝為:使用PVP為分散劑對CMSs進行功能化分散處理,而后將鎂粉置于分散處理后的CMSs渾濁液中混合,再將混合物中的乙醇蒸發掉,此時CMSs在PVP的作用下附著到鎂顆粒上。

圖10 Mg@PVP和CMSs@PVP混合后的照片Fig.10 Photos of minxed the Mg@PVP and CMSs@PVP

2.2 PVP用量對分散效果的影響

選取PVP為分散劑對增強體CMSs進行功能化分散處理,并采用乙醇蒸發的方式使CMSs在PVP的作用下附著到鎂基體顆粒表面上,此方法既有效避免了鎂金屬的氧化又可以改善基體的潤濕性,也提高了增強體的分散性。下面對功能化分散處理工藝的具體參數進行研究,找到使增強體CMSs分散性最佳的工藝。

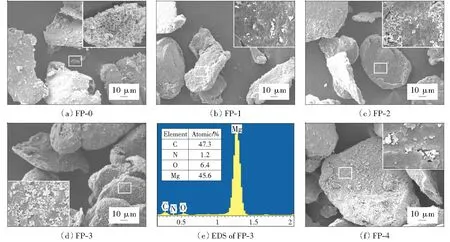

圖11是不同濃度PVP醇溶液經相同時長的分散處理后制備的復合粉末樣品FP-0,FP-1,FP-2,FP-3,FP-4的FESEM像(具體PVP醇溶液濃度對應處理后的樣品標號見表1),以及樣品FP-3的EDS能譜。從圖11(a)可以看到,當乙醇溶液中PVP的含量為0 g/L時,增強體CMSs散落在鎂顆粒表面和顆粒間的縫隙中,CMSs大量團聚在一起;且增強體與基體顆粒間沒有穩定的連接,CMSs只是暫時擱置在金屬顆粒表面上,在進行后續的制備工序時就會發生二次團聚。當PVP的含量為2.5 g/L時,從圖11(b)可以看到散落在鎂顆粒間隙中的CMSs明顯減少,且CMSs的分散性有所提高(大團聚明顯減少);被分散開的CMSs隨PVP附著到鎂金屬表面上,但附著在鎂顆粒表面的CMSs較少。當PVP的濃度增至5 g/L時(圖11(c)),在金屬顆粒間隙中散落的CMSs繼續減少,附著到基體顆粒表面的CMSs進一步增多,且團聚現象不明顯。當PVP醇溶液濃度增至10 g/L時,在鎂顆粒的間隙中基本看不到散落的CMSs,同時基本沒有大的團聚出現;增強體在PVP的作用下幾乎全部附著在金屬顆粒表面,如圖11(d)所示。當PVP醇溶液濃度繼續增至20 g/L時,鎂顆粒間隙中幾乎沒有散落的CMSs,但裹附在金屬顆粒表面的PVP明顯增多,部分CMSs幾乎被PVP完全覆蓋(見圖11(f))。另外,從FP-3樣品的EDS能譜上也可以看到PVP的存在,但要確定附著在鎂粉顆粒和CMSs表面的是PVP還需后續的進一步測試分析。

用激光粒度儀中的DLS來表征PVP用量對CMSs分散性的影響,表3為不同濃度的PVP醇溶液功能化處理后的CMSs@PVP混濁液樣品的DLS結果。當乙醇溶液中沒有PVP時,Z-Ave值最大,平均為1 675 nm,且對應的PDI值也最大,表明在乙醇溶液中對增強體CMSs做超聲處理分散效果不佳,被散開的CMSs很快沉積團聚到一起。當PVP的含量越來越多時,Z-Ave值開始減小,直到PVP含量為10 g/L時,Z-Ave降至最低的892 nm,對應的PDI也隨之減小,說明PVP在分散處理過程中起到了分散和穩定CMSs的作用。當PVP的濃度繼續增加到20 g/L時,Z-Ave和對應的PDI值不降反增,該現象是由于高分子聚合物PVP不同濃度時在顆粒表面的吸附狀態不同所致:PVP在CMSs表面上的吸附可以增強顆粒間的排斥作用能,隨著加入量的增加,顆粒間的雙電層排斥作用、水化膜作用以及位阻排斥作用增加,使分散作用增強;當PVP濃度進一步增加,在乙醇中達到臨界膠束濃度,并在溶液表面達到飽和吸附時,溶液中的分散劑分子通過碳氫鏈的疏水作用開始形成膠團使表面張力降至最低;若濃度繼續增加,溶液的表面張力幾乎不再下降,只有溶液中的膠團數目增加,使顆粒發生團聚,導致分散性下降[16]。

圖11 經不同量PVP醇溶液處理后制得CMSs@PVP/Mg樣品的FESEM圖像以及樣品FP-3的EDS能譜Fig.11 FESEM images of samples at different PVP concentrations and EDS spectrum of FP-3

表3 CMSs在不同濃度的PVP醇溶液中分散的DLS結果Table 3 The DLS results of CMSs dispersed in PVP alcohol solution mass with different concentrations

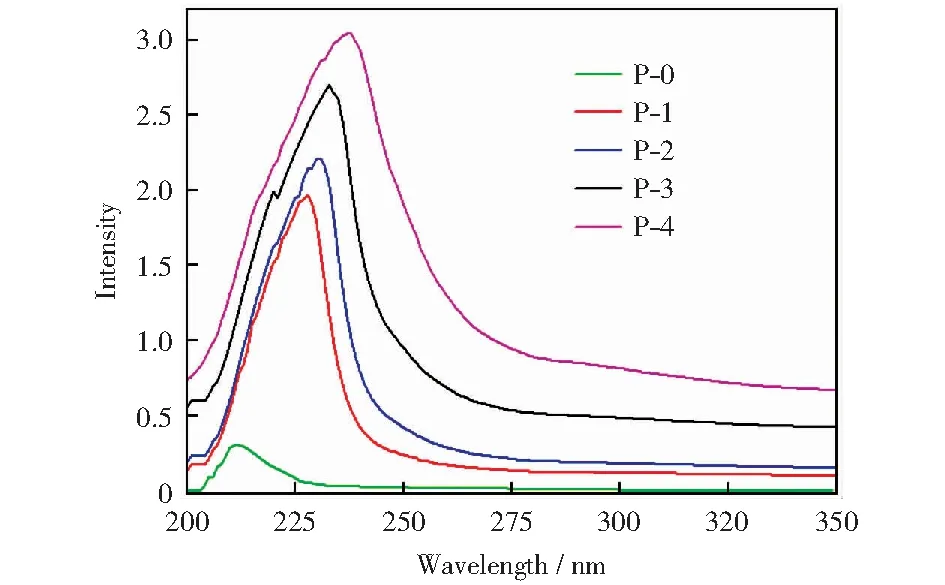

經不同濃度PVP醇溶液功能化分散處理后的黑色CMSs@PVP混濁液體樣品,經相同的離心處理,使用紫外可見分光光度計對樣品離心后的上層溶液進行測試,圖12是測得的UV-Vis譜圖。從圖上可以看到被測樣品的吸光度隨PVP濃度的增加而增加:當PVP的含量為0時樣品的吸光度最低,僅為0.3;隨著PVP的加入,樣品的吸光度大幅增加;當PVP含量為20 g/L時吸光度達到最大,此時CMSs在上層溶液中的含量最多,說明PVP對CMSs分散確有積極影響。但PVP的含量過多,使CMSs處于較為粘稠的溶液環境中;結合之前的FESEM與DLS測試結果可知,當PVP醇溶液濃度為20 g/L時,最高的吸光度表示上層溶液中CMSs的含量最多,但不能以此說明CMSs的分散性最好,CMSs是以小團聚的形式懸浮在上層溶液中(DLS的測試結果可以證明這一推論)。

圖12 不同量PVP分散預處理后的CMSs@PVP樣品上層溶液的紫外可見光吸收譜圖Fig.12 UV-Vis absorption spectrum of supernatant by centrifuge for CMSs@PVP suspension with different PVP concentrations

分散劑PVP對納米增強體CMSs的分散具有積極的作用,同時由于PVP的作用可使增強體穩固地附著在基體金屬表面上,不易發生二次團聚。當PVP濃度為10 g/L時,增強體CMSs的分散性最好,在鎂顆粒表面的分散和吸附效果也最佳。

2.3 超聲時長對分散效果的影響

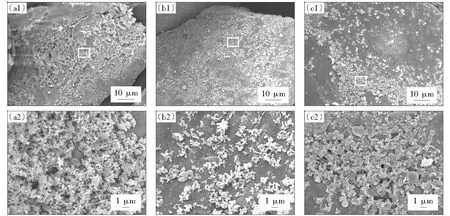

圖13是CMSs在10 g/L的PVP醇溶液中經不同時長點超聲處理后得到的樣品FT-1,FT-2,FT-3的FESEM像。從圖上可以看到,當點超聲時長為30 min時,鎂顆粒表面附著大量的CMSs團簇(如圖13(a1)、(a2)所示);當時長增至60 min時,可以明顯看到CMSs細密均勻地分布在鎂顆粒表面,基本看不到大團簇,說明點超聲時長的增加使團聚在一起的CMSs明顯分散開了(見圖13(b1)、(b2));當超聲時長為90 min時,附著在鎂顆粒表面的CMSs再次發生團聚,且在金屬顆粒表面的分布并不均勻,從圖13(c2)上可以清楚地看到CMSs成團的黏連在一起。說明點超聲時長為60 min時,增強體的分散性能最好。

圖13 經不同時長點超聲分散預處理制備CMSs@PVP/Mg樣品的FESEM圖像:(a1) FT-1, (a2) a1的局部放大像, (b1) FT-2, (b2) b1的局部放大像, (c1) FT-3, (c2) c1的局部放大像Fig.13 FESEM images of samples with different duration of ultrasonic: (a1) FT-1, (a2) the enlarged image in a1, (b1) FT-2, (b2) the enlarged image in b1, (c1) FT-3, (c2) the enlarged image in c1

用DLS表征點超聲時長對CMSs的分散作用,表4為不同時長超聲處理后的CMSs@PVP樣品的DLS結果。從表中可以看到隨著超聲時長的增加,Z-Ave值先降后增,對應的PDI值也呈現了相同的趨勢。點超聲時長為60 min時樣品的Z-Ave值最低,為668 nm;PDI值也最低,為0.301.此時CMSs在PVP醇溶液中的分散性能最好。說明超聲處理對CMSs的分散具有積極作用,超聲波的空化效應產生的局部高溫、高壓以及強沖擊波等可以弱化CMSs間的納米作用能,降低團聚的傾向,從而提高分散性;但超聲時間過長會進一步加劇顆粒間的共振加速運動,使顆粒間的碰撞能量增加,反而導致團聚[17],因此相對應的Z-Ave和PDI值會出現不降反增的現象。

表4 CMSs在PVP醇溶液中不同超聲時長分散的DLS結果Table 4 The DLS results of CMSs dispersed in PVP alcohol solution with different ultrasonic time

圖14是CMSs@PVP混濁液樣品T-1、T-2和T-3經相同離心處理后上層溶液的紫外可見分光吸收譜圖,考察了點超聲時長對CMSs分散性的影響。從圖上可以看到,隨著超聲時間的增加被測樣品的吸光度呈現先增后降的趨勢,當超聲時長為60 min時吸光度最大,為2.75,此時上層溶液中CMSs的含量最多。由于CMSs在相同濃度的PVP醇溶液(10 g/L)中進行分散處理,故離心處理時樣品不會受到溶液粘稠度的影響,因此可認為在超聲時長為60 min時CMSs在溶液中的分散性最好;這與DLS的測試結果是一致的。

圖14 不同超聲時長處理后的CMSs@PVP樣品上層溶液的紫外可見光吸收譜圖Fig.14 UV-vis absorption spectrum of supernatant by centrifuge for CMSs@PVP suspension with different ultrasonic time

2.4 分散處理對增強相結構的影響

圖15 原始CMSs, CMSs/Mg和CMSs@PVP/Mg復合粉末的FT-IR圖譜Fig.15 FT-IR spectra of pristine CMSs, CMSs/Mg and CMSs@PVP/Mg composite powers

為檢測分散處理工藝對增強體結構是否造成損傷,使用拉曼光譜對分散處理前后的樣品進行測試,圖16是原始CMSs和CMSs@PVP/Mg(即FP-3)復合粉末的Raman光譜圖。Raman光譜可以反映CMSs的結構變化,通常多壁納米碳材料具有兩個拉曼光譜特征峰,都是類石墨碳的典型特征峰,被稱為“D”帶和“G”帶[18]。研究中使用D帶與G帶的強度比值(ID/IG)來評價碳材料的石墨化程度和完整性[19],即ID/IG可以反映樣品的缺陷密度,ID/IG越小,表示CMSs的缺陷越少。圖中碳球樣品的ID/IG值為0.94,說明CMSs是無定型的碳材料;而CMSs@PVP/Mg粉末的ID/IG值為0.695,較原始碳球有所減小,這是PVP膜包覆在CMSs表面所致。此外,原始CMSs和CMSs@PVP/Mg的Raman光譜都在1 339 cm-1和1 589 cm-1處出現了D峰和G峰,并沒有發生明顯的藍移[20],說明CMSs的粒徑沒有發生明顯變化,并結合相關文獻中所報道的對納米碳材料功能化分散處理可知,本文中的處理強度不足以對CMSs的結構造成損傷[18,21]。上述分析說明該功能化分散處理方法可以將PVP成功地修飾到增強體CMSs表面,使其具有較好的分散性,且基本沒有破壞CMSs的結構。

圖16 原始CMSs和CMSs@PVP/Mg的Raman圖譜Fig.16 Raman spectra of pristine CMSs and CMSs@PVP/Mg composite samples

3 結論

本文探索了增強體CMSs在鎂基體中的分散工藝,選用PVP作為分散劑對增強體CMSs進行功能化分散處理,研究了分散劑PVP的用量和點超聲時長對增強體分散性能的影響,討論了該制備工藝對增強體結構帶來的影響,結果表明:

1) 在考察了多種表面活性劑后,選用一種可以溶于乙醇,且具有結合能力和吸附作用的表面活性劑PVP作為分散劑來制備鎂基復合材料;PVP的分散性和吸附作用將CMSs有效地在溶液環境中分散開,并能改善基體與增強相的潤濕性,使分散的CMSs穩固地附著到鎂顆粒表面。該方法有效地提高了增強體CMSs的分散性,避免了二次團聚的發生。

2) PVP對CMSs的分散具有積極作用,PVP醇溶液的濃度為10 g/L時,CMSs的分散性能最佳;點超聲對CMSs簇起分散作用,超聲時長為60 min時,增強體CMSs的分散性能最佳;且此分散處理工藝對CMSs增強體的結構基本沒有造成損傷。