油管特殊螺紋接頭力學行為研究

曹夢雨 王尊策 徐德奎 閆月娟 張冠男

(1.東北石油大學機械科學與工程學院 黑龍江省石油石化多相介質處理及污染防治重點實驗室;2.大慶采油工程研究院;3.大慶油田有限責任公司第二采油廠作業大隊)

隨著油氣田開采進入中后期,對低滲氣藏或是超低滲氣藏的開采工作成為了部分油田的必行之策,壓裂增產[1]是開采此類油氣藏時常用的手段之一。 管柱在油氣開采過程中的受力環境十分復雜,而管柱的受力環境對螺紋連接強度和密封效果的影響程度和規律均是生產安全性[2]的關鍵問題,由于API 螺紋接頭無法在日益惡劣的井下環境實現密封要求[3],故需使用特殊螺紋接頭[4]作為氣密封螺紋來連接管柱。王建東等指出,超過90%的氣井管柱損傷源于管柱螺紋接頭的密封完整性喪失[5]。這一客觀現象表明,有必要對特殊螺紋接頭在復雜井況作用下的力學行為開展深入研究。 由于有限元方法可以準確且方便地獲得螺紋接頭內部的應力應變分布和變形規律,故該方法在螺紋接頭力學行為研究方面具有得天獨厚的優勢,也成為了國內外學者研究螺紋力學行為最常用的手段。 Hilbert L B 和Kalil I A 使用ABAQUS 軟件建立了接頭的軸對稱模型,對接頭在不同載荷作用下的應力應變分布進行了有限元分析,但該分析中忽略了接觸面之間的摩擦力對接頭受力變形的影響[6]。 高連新等分析了軸向拉力對接頭螺紋牙上載荷分布的影響,提出了優化套管螺紋載荷分布特點的方法[7,8]。孔華等模擬了密封結構對特殊螺紋接頭密封性能的影響,認為錐面/錐面密封結構螺紋接頭的密封面未得到充分利用[9]。 祝效華等利用有限元分析方法研究了套管連接螺紋在彎矩載荷作用下參量敏感性的變化規律,提出了延長套管連接螺紋工作壽命的方法[10]。 劉源等模擬了油套管下井之后的實際井況,提出復合載荷作用下過大的軸向拉伸載荷會使接頭接觸面之間產生泄漏通道,降低接頭的密封效果[11]。 因此,為分析一體化管柱使用的油管特殊螺紋接頭在復雜載荷作用下的強度變化及其密封性能受載荷影響規律,筆者基于有限元方法分析了不同工況條件對某生產氣井的一體化管柱[12]特殊螺紋接頭[13]受力變形情況的影響規律,分析結果可以在一定程度上指導油管特殊螺紋接頭在氣井生產中的應用。

1 管柱結構及載荷情況

圖1 為大慶油田徐深氣田[14]某生產氣井的井身結構。 該井的完井過程使用了無限極滑套技術,設計安全系數為1.6。 此井的一體化管柱連接螺紋采用了壁厚為5.51mm 的H 型特殊螺紋接頭(以下簡稱H 接頭),材料為13Cr110(屈服應力810MPa)。 此井共有下鉆完井、坐封、開井、關井和壓裂5 種工況,各工況下管柱工況參數見表1,其中下鉆完井時封隔器軸力結果為負,代表該處管柱受到軸向壓力。

圖1 生產氣井井身結構

表1 生產氣井一體化管柱工況參數

2 H 接頭受力及密封性能有限元分析

2.1 H 接頭的結構參數

如圖2 所示,H 接頭有20 齒,其中第1 齒為不完全齒;其主密封面為一對柱面,副密封面則為圓弧面與圓錐面的接觸。建立H 接頭的有限元模型,參照圖1 所示的生產氣井實際工況對螺紋接頭的受力情況進行定義,分析H 接頭在復雜載荷作用下的連接強度及密封性能變化情況。

圖2 H 接頭結構及位置關系示意圖

2.2 H 接頭不同上扣扭矩下的應力分析

管柱下井前需要完成螺紋接頭的上扣,上扣扭矩的大小決定了接頭上扣后的應力分布狀態。H 接頭的最佳上扣扭矩為3.60kN·m,最小、最大上扣扭矩分別為3.31、3.89kN·m。 對H 接頭在3種扭矩作用下的應力分布情況進行有限元分析,結果如圖3 所示。 可以看出,H 接頭密封面的等效應力隨著上扣扭矩的遞增而變大,當上扣扭矩為3.89kN·m 時,主密封面最大等效應力達到812MPa,發生輕微屈服,影響到接頭重復上扣時的密封性能。

圖3 不同上扣扭矩下H 接頭密封面等效應力分布

H 接頭的主密封結構為柱面接觸,副密封結構為弧面與錐面接觸。 在不同扭矩作用下上扣后, 接頭密封面上的接觸壓力分布如圖4 所示,可以看出,上扣扭矩與接觸壓力變化之間呈現正相關趨勢,但上扣扭矩變化對接觸壓力峰值分布基本無影響,3 種上扣扭矩作用下接觸壓力峰值均出現在主密封面, 最大接觸壓力分別是877、976、1 120MPa,接觸長度不變,接頭上扣后的密封性能均滿足要求。 H 接頭的臺肩接觸面接觸壓力隨上扣扭矩遞增趨勢明顯,起到輔助密封和防過扭的作用。 綜合不同扭矩作用下接頭等效應力分布結果可知,提升上扣扭矩可以在一定范圍內提升H 接頭的密封性能,但過扭時主密封處可能發生塑性變形,影響重復使用。

圖4 不同上扣扭矩下H接頭密封面接觸壓力分布

管柱的軸向載荷分為拉伸和壓縮兩類,其中拉載荷主要由螺紋接頭的齒來承受。 不同扭矩作用下H 接頭上扣后各齒的等效應力變化規律如圖5 所示,可以看出,前3 齒等效應力受上扣扭矩影響較大,上扣扭矩越大齒等效應力越高,第4齒到第20 齒上應力基本不受扭矩變化影響。 當采用最大扭矩上扣時,第2 齒的承載比例超過了第1 齒,由于第1 齒為易發生破壞的不完整齒,H接頭齒的應力分布特點有利于避免齒在過扭上扣時發生破壞,提升了接頭的連接強度。

圖5 不同扭矩作用下H 接頭上扣后各齒等效應力分布

2.3 H 接頭不同軸向拉力作用下的應力分析

使用H 接頭的最佳上扣扭矩完成螺紋連接,分析其軸向拉力T 作用下的應力分布情況 (圖6)。 由圖6 可以看出,拉伸載荷與密封面等效應力的變化呈現負相關;拉伸載荷的作用將影響齒上等效應力分布,使得靠近管體的齒承載比例增加。 當拉力超過200kN 時,最大等效應力位置由第1 齒轉移到第18 齒;當拉力達到550kN 時,第18 齒開始發生塑性變形; 拉力超過800kN 時第16~20 齒均處于塑性變形狀態, 拉力達到900kN時管體出現大面積屈服,管柱失效。 所選實例井的管柱各工況下, 管柱承受的最大拉力僅為362kN,齒上等效應力峰值約780MPa,未發生塑性變形,管體的最大等效應力為315MPa,安全系數達到2.57,符合設計要求。

圖6 不同軸向拉力下H 接頭密封面等效應力分布

圖7 為不同軸向拉力T 對H 接頭密封面接觸壓力的影響。 可以看出,軸向拉力與主密封面接觸壓力峰值變化情況呈現負相關趨勢,軸向拉力由0 增大到900kN 時,主密封的接觸壓力峰值下降了63%,接觸長度不變。 軸向拉力作用下,H接頭的密封性能下降明顯。

圖7 H 接頭密封面接觸壓力隨軸向拉力變化

2.4 H 接頭不同軸向壓力作用下的應力分析

圖8 為H 接頭最佳扭矩上扣后軸向壓力p對接頭等效應力的影響規律,可以看出,在軸向壓力作用下接頭的等效應力峰值恒位于密封面上;軸向壓力的增加將引起接頭密封面、齒承載面和管體的等效應力峰值增加, 當軸向壓力達到610kN 時接頭的齒開始產生屈服,管體則在軸向壓力達到840kN 時發生屈服。所選實例井在各工況下,管柱的最大軸向壓力僅為40kN,接頭與管體之間不會發生屈服。 綜上所述,軸向壓力作用下,H 接頭的連接強度符合使用要求。

圖8 不同軸向壓力作用下H 接頭密封面等效應力分布

H 接頭密封面上的接觸壓力隨軸向壓力p作用變化情況如圖9 所示,可以看出,臺肩與副密封連接處接觸壓力隨軸向壓力增加呈現迅速上升趨勢,軸向壓力由0 增加至900kN 時,該位置的接觸壓力增長率超過100%; 軸向壓力由0 增加至900kN 時, 主密封面接觸壓力約增加15%,但接觸長度基本不變。 因此,一定范圍內的軸向壓力有利于提升H 接頭臺肩的密封性能,軸向壓力變化對主密封結構的密封性能幾乎無影響。

圖9 H 接頭密封面接觸壓力隨軸向壓力變化

2.5 H 接頭軸向拉力和內壓共同作用下的應力分析

生產工況下,H 接頭將承受軸向拉力和內壓的復合作用,故建立模型分析接頭最佳扭矩上扣后,軸向拉力為200kN 時,油管內壓對接頭密封面等效應力分布的影響(圖10)。 由圖10 可以看出, 內壓作用將導致主密封和第18 齒上等效應力提升,當內壓達到50MPa 時第18 齒開始屈服;而實際生產工況下內壓約為30MPa,此時密封面和第18 齒上等效應力峰值分別為570、690MPa,管體安全系數達到3.38,符合生產安全性設計要求。

圖10 不同內壓作用下H 接頭密封面等效應力分布

H 接頭密封面接觸壓力分布隨內壓的變化如圖11 所示,可以看出,內壓增加對接頭接觸壓力分布和峰值基本無影響。 綜上可知,內壓作用基本不影響H 接頭的密封性能,H 接頭的密封性能主要源于上扣過程。

圖11 H 接頭密封面接觸壓力隨內壓變化

2.6 H 接頭軸向拉力、內壓、外壓共同作用下的應力分析

壓裂工況下油套環空將存在一定背壓,故研究軸向拉力200kN、內壓70MPa 時,不同外壓共同作用對H 接頭的連接強度及密封性能的影響,模擬結果如圖12、13 所示。

圖12 H 接頭密封面等效應力隨外壓變化

圖13 H 接頭密封面接觸壓力隨外壓變化

可以看出, 外壓作用將降低主密封和第18齒處的等效應力水平,當外壓達到88MPa 時密封面開始出現屈服,而實際壓裂工況下,最大背壓約40MPa, 此時密封面和第18 齒上的最大等效應力分別為710、745MPa,接頭均處于彈性變形階段;此時管體最大等效應力為210MPa,安全系數達到3.85,符合生產安全性設計要求。H 接頭密封面上接觸壓力則隨外壓作用呈下降趨勢。 外壓由30MPa 增加至90MPa 時,主密封面接觸壓力峰值下降17%,但密封面接觸壓力水平遠高于流體壓力,且有效密封長度超過密封面總長度的一半,在相應工況下仍可以保證良好的密封性能。

2.7 H 接頭軸向拉力、內壓與彎矩共同作用下的應力分析

軸向拉力200kN、內壓70MPa 時,分析不同井斜變化率對H 接頭應力分布的影響,結果如圖14 所示,可以看出,油管受拉側的等效應力隨井斜變化率數值增長呈現增加趨勢,而其受壓側等效應力則與之呈現負相關趨勢,當井斜變化率由0°/30m 增加至18°/30m 時,油管受拉側最小應力由292MPa 增加至339MPa,變化率為16%,接頭受壓側最小應力由292MPa 降低至264MPa,變化率為-11%。 齒部等效應力受拉側增加、受壓側減小, 且越遠離密封面處的齒等效應力變化越大。可見,彎曲載荷作用會顯著影響接頭整體應力分布的對稱性[14],井斜變化率越大,不對稱性越強,同等井斜變化率下,受拉側等效應力變化率高于受壓側。

圖14 不同井斜變化率下H 接頭等效應力分布云圖

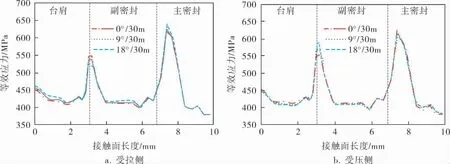

圖15 為拉力200kN、內壓70MPa 時,不同井斜變化率下接頭密封面等效應力分布, 可以看出,忽略少量數值奇異節點,接頭等效應力變化特點為:井斜變化率的數值逐漸增加時,接頭密封面受拉側臺肩上等效應力隨彎矩的增大而增大,而受壓側臺肩上等效應力呈現出隨彎矩遞增而遞減的趨勢,這一變化趨勢與管體變化趨勢相同,而主密封面上的等效應力則變化較小。 這是由于H 接頭的主密封結構為柱面對柱面密封,徑向接觸,而臺肩接觸形式則以軸向接觸為主。

圖15 不同井斜變化率下H 接頭密封面等效應力分布

圖16 為拉力200kN、內壓70MPa 時,不同井斜變化率下各齒的等效應力分布,可以看出油管受拉側齒等效應力隨井斜變化率增加而增加,受壓側齒等效應力隨井斜變化率減小而減小,這一變化與油管整體等效應力變化情況相同。 彎曲作用前,第2 齒與第18 齒的等效應力水平較高,而隨著井斜變化率逐漸增加, 受拉側第18 齒的等效應力水平迅速增加,在井斜變化率由0 增加到18°/30m 時, 受 拉 側 第18 齒 的 等 效 應 力 由270.108MPa 增 加 至401.476MPa, 變 化 率 達 到48.6%,此時第18 齒的等效應力水平已經超過了第2 齒。 考慮到第18~20 齒為不完整齒,受力面積較小,故當井斜變化率進一步加大時,受拉側第18 齒將首先發生屈服,存在一定的粘扣風險。

圖16 不同井斜變化率下各齒的等效應力分布

圖17 為拉力200kN、內壓70MPa 時,不同井斜變化率下的密封面接觸壓力分布。 可以看出,受拉側臺肩接觸壓力隨井斜變化率增加呈現遞減趨勢, 受壓側臺肩接觸壓力則呈現相反的趨勢;接觸壓力逐漸增大時,井斜變化率對其主密封面上接觸壓力的影響較小。 這是由于臺肩面為軸向接觸,主密封面為徑向接觸,在彎矩作用下,受拉側臺肩面將逐漸脫離,接觸壓力下降,受壓側與之變化趨勢相反。 但由于主密封面為柱面-柱面的徑向接觸, 其存在對臺肩變形限制較大,故臺肩上接觸壓力整體數值波動較小。 當井斜變化率從0°/30m 逐步增加到18°/30m,受拉側密封面上最大接觸壓力由1 017.000MPa 降低至945.826MPa,變化率為-7%,受壓側密封面上最大接觸壓力由1 017MPa 增加至1 074MPa,變化率為6%。

綜合考慮拉力200kN、內壓70MPa 時,不同井斜變化率下接頭的力學性能變化可知,在給定工況下,彎矩作用對密封面受力變形情況影響較小, 而各齒上受力變形情況則隨彎矩變化較大。這是因為H 接頭的主密封結構為柱面-柱面接觸,各接觸點的接觸半徑相同,接觸的對稱性不易受到彎矩影響。 在彎矩較大時,受拉側第18 齒處產生明顯應力集中,存在粘扣風險,密封面上粘扣風險較低。

3 結論

3.1 H 接頭上扣后密封面接觸壓力呈現A 形分布,主密封面和副密封面在上扣后均會出現局部高接觸壓力點,接觸面有效接觸長度大,具有較好的密封能力。

3.2 對于H 接頭而言, 上扣扭矩的提升可以在一定程度上提高其密封性能,并能夠改善齒的承載情況;但扭矩過大時主密封面等效應力上升速度明顯提升,在最大扭矩上扣時密封面發生輕微屈服,影響重復使用,故H 接頭使用時需要避免發生過扭。

3.3 隨著拉力的增加,H 接頭的密封能力極限下降比較明顯, 當軸向拉力由0 增加到900kN 時,接頭的主密封面最大接觸壓力從976MPa 下降到358MPa,變化率達到-63%,但主密封面的最大接觸壓力遠超過井下流體壓力,且接觸長度基本不變,故H 接頭在軸向拉力作用下的密封能力能夠得到保證。

3.4 在軸向壓力作用下,H 接頭臺肩處接觸壓力隨軸向壓力增加變化較快,主密封面的等效應力和接觸壓力隨軸向壓力變化較小,一體化管柱最大軸向壓力作用下,接頭和管體均不發生屈服。

3.5 內壓增加主要影響H 接頭的齒承載能力,對密封性能的影響不大;而外壓作用則會提升臺肩的密封能力,降低密封面的密封性能;彎矩對H 接頭密封面和齒的受力變形情況影響特點和程度均不同,當彎矩較大時,受拉側第18 齒存在較高粘扣風險,但第18 齒為不完整齒,對接頭的連接強度影響較小。 H 接頭具有較強的抗拉和抗彎能力,可以用于井斜角較大的井或是水平井造斜段。