轉盤干燥機轉子圓盤拉撐件徑向適宜位置分析

史為帥 董金善 李 川 劉林波 胡國呈

(南京工業大學機械與動力工程學院)

因轉盤干燥機具有熱效率高、蒸發強度大及節能環保等特點[1],被廣泛應用于干燥各種粘糊狀、粉狀及粒狀等熱敏性較穩定的有機物和無機物料[2]。轉盤干燥機的基本工作原理為:在干燥機身內,中空軸上焊接的空心加熱圓盤作為轉子緩慢旋轉,蒸汽由轉子空心軸的一端進入,通過圓盤壁面間接加熱干燥機身內的物料[3,4],圓盤外側設置帶有傾角的耙葉,用于翻抄、攪拌物料[5]。

轉盤干燥機的核心部件為主軸上的轉子圓盤, 而受拉撐的圓盤與加筋的平蓋結構類似,大多學者對加筋平蓋進行了研究:許留關和薛絳穎分析了加筋平蓋的應力分布,得出了加強筋的存在使得平蓋上高應力趨于平緩,設備整體力學性能顯著提高[6];賀小華等應用有限元方法分析了烘缸加筋平蓋結構的受力[7];馮永利等提出了以平行角鋼為加強筋的圓形平蓋應力的理論計算方法[8];譚志洪等通過理論分析與有限元計算結合,加強筋的存在有效降低了平蓋與筒體連接處由 于 剛 度 差 引 起 的 應 力 集 中[9,10];謝 志 剛 等 應 用有限元分析軟件ANSYS對平蓋加筋結構進行了優化設計,效果顯著[11,12]。

受拉撐轉子圓盤雖然與加筋平蓋類似,但是由于圓盤結構的特殊性(錐角的存在)使得拉撐件只能沿著圓盤環向布置,而拉撐件徑向位置的合理設置,是圓盤整體結構強度設計的關鍵。 為此, 筆者以單圈拉撐圓盤和兩圈拉撐圓盤為例,采用有限元法探討了拉撐件在不同徑向位置下對圓盤結構應力分布的影響,同時考查圓盤錐角α(上下兩盤片內壁面所形成的角度)和寬節比Lw/Lc(圓盤徑向寬度Lw與拉撐件周向節距Lc之比)的影響,詳細分析單圈、兩圈拉撐圓盤拉撐件的最佳徑向位置,從而為轉子圓盤的結構設計提供參考。

1 單圈拉撐圓盤的拉撐件徑向適宜位置分析

1.1 單圈拉撐轉子圓盤模型結構尺寸的確定

依據GB 150—2011《壓力容器》[13]中最大無拉撐區域計算盤片厚度的思路,內壓一定時圓盤厚度由最大無拉撐區域決定。 當單圈拉撐時,拉撐件應盡可能處于圓盤徑向的中央使無拉撐區域盡可能減小, 為此選取L1/Lw分別為0.35、0.40、0.45、0.50、0.55、0.60、0.65這7個位置進行詳細研究,同時考慮圓盤錐角α對最佳拉撐位置的影響,分別取α為8、12、16、20°這4個水平分析模型,盤片有效厚度T1=8mm,拉撐件厚度t=5mm,單圈拉撐轉子圓盤模型結構參數如下:

軸管D2×T2377mm×25mm

圓盤直徑D11 000mm

拉撐件d×t 32mm×5mm

拉撐件的周向節距Lc185mm

盤片有效厚度T18mm

1.2 單圈拉撐轉子圓盤位移變形分析

圖1給出圓盤錐角α=8°時, 不同拉撐位置下單圈拉撐圓盤典型拉撐截面(放大40倍)的位移變形, 圖中虛線部分為圓盤初始時的結構形狀。由變形結果可以看出盤片被拉撐件分割為多個區域,各區域中心有明顯的“鼓脹”,對比7個位置的位移變形,隨著拉撐件位置L1遠離中心軸管,盤片最大位移變形先減小后變大,相應的最大位移點由拉撐件與外端焊縫之間逐步轉移至拉撐件與軸管所圍成區域之間,符合最大無拉撐區域大小的變換規律。

圖1 α=8°時不同拉撐位置下典型拉撐截面變形

圖2為不同拉撐位置下單圈拉撐圓盤最大位移變形值,虛線左側表示最大變形發生在拉撐件外側, 虛線右側表示最大變形發生在拉撐件內側。 圖2表明,隨著拉撐位置L1/Lw逐步增大,最大變形逐漸減小,當拉撐件位于圓盤正中央時變形最小;拉撐位置L1/Lw繼續增大,變形開始增大,但此時增大的幅度要小于距圓盤中心相同距離靠近軸管時的衰減幅度, 隨著拉撐位置的改變,最大位移并未沿圓盤中央位置對稱分布,L1/Lw=0.60時的最大變形比L1/Lw=0.45時的最大變形還要小;同時,當拉撐位置L1/Lw≥0.60時,“鼓脹”相連在一起,變形區域相互連成一片,各個區域最大變形幾近相同,此時拉撐件的設置未能顯著抑制圓盤的變形, 整個圓盤形成了一整圈等大的最大變形。 對比不同圓盤錐角下不同拉撐位置的單圈拉撐轉子圓盤最大變形,可以發現錐角對最大變形的影響僅在L1/Lw≥0.55與L1/Lw≤0.40時才逐步顯現,圓盤最大變形隨著圓盤錐角的增大而略微減小。

圖2 不同拉撐位置下單圈拉撐轉子圓盤最大位移變形

1.3 不同錐角α下單圈拉撐圓盤應力分析

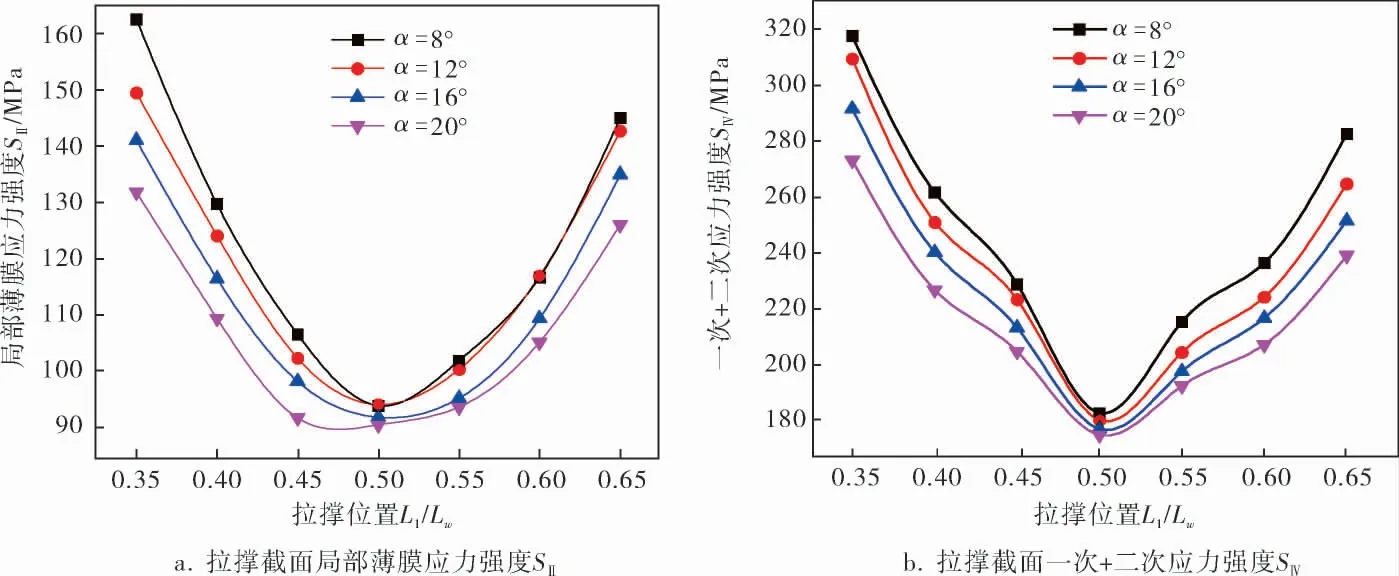

由于轉子圓盤最大應力點均出現在盤片與拉撐件的拉撐截面處, 依據JB/T 4732—1995(R2005)《鋼制壓力容器——分析設計標準》[14]中應力分類方法,提取拉撐截面處的局部薄膜應力強度SII和一次+二次應力強度SIV, 圖3為不同圓盤錐角α下單圈拉撐圓盤應力隨不同拉撐位置的變化規律。

圖3 不同拉撐位置下單圈拉撐轉子圓盤應力分布規律

圖中拉撐截面的局部薄膜應力強度SII和一次+二次應力強度SIV隨拉撐位置的增大先減小后增大,在L1/Lw=0.50附近達到最小值,并且關于L1/Lw=0.50幾乎呈對稱分布,表明拉撐件位于圓盤中央時圓盤受力最佳。 且不同錐角下的圓盤應力變化規律一致, 表明錐角對拉撐位置無明顯影響。

結合拉撐截面SII、SIV和不同拉撐位置下單圈拉撐圓盤位移變形圖,可以發現外端的拉撐作用要弱于盤片與軸管端的拉撐作用。

1.4 寬節比Lw/Lc對單圈拉撐圓盤拉撐件位置的影響

雖然不同拉撐位置下直徑為1 000mm的圓盤結構最佳拉撐位置在L1/Lw=0.50,但詳細應力分析表明盤片內側的拉撐作用要強于外端的拉撐作用,當圓盤直徑增大時,這種拉撐作用的差距可能更加明顯的表現出來,為了確定單圈拉撐圓盤拉撐件的最佳位置,考慮不同寬節比Lw/Lc對于圓盤單圈拉撐位置設置的影響,圓盤分析模型參數詳見表1。

表1 不同寬節比Lw/Lc轉子圓盤分析模型結構參數

由上節圓盤應力分析可知, 圓盤錐角α對于各部位應力隨拉撐位置L1改變的變化趨勢基本沒有影響,隨著盤片直徑的增大,錐角變化范圍有限,選擇圓盤錐角α=12°的分析模型,在保證拉撐件周向間距Lc=185mm不變前提下,取圓盤直徑D1分別為1 000、1 150、1 250、1 300、1 450mm的5種模型進行詳細分析。

圖4為不同寬節比Lw/Lc下盤片拉撐截面應力變化趨勢。 隨著Lw/Lc增大,使得圓盤的無拉撐區域增大,拉撐截面的應力相應增大。 當拉撐位置為L1/Lw=0.35時,應力均保持在各拉撐位置的最高水平,屬于最劣拉撐位置;隨著寬節比Lw/Lc增大,L1/Lw=0.40大于L1/Lw=0.65時的應力水平, 其增大趨勢要大于相應的外側拉撐部位,證實了外側的拉撐強度要弱于內側。

考慮最佳拉撐位置,以應力相對較小的L1/Lw分別為0.50、0.55、0.60為具體討論對象,當寬節比Lw/Lc<2.40時,L1/Lw=0.50時的應力要小于其他兩者, 此時最佳拉撐位置在L1/Lw=0.50處; 當Lw/Lc>2.40后, 隨著寬節比增大,L1/Lw=0.50時應力增大幅度變大, 且L1/Lw=0.50的應力曲線開始與L1/Lw=0.55交匯,由此可以看出,對于Lw/Lc>2.40的單圈拉撐轉子圓盤結構,圓盤內外側拉撐強度的差異將更加明顯, 其最佳拉撐位置將逐步向外側轉移,由最初的沿徑向均布變為L1/Lw=0.55處。

1.5 單圈拉撐轉子圓盤徑向拉撐適宜位置

圖4 α=12°時不同寬節比Lw/Lc下轉子圓盤應力

通過有限元計算分析,發現圓盤錐角對拉撐位置的設置沒什么影響;而寬節比對最佳拉撐位置影響顯著,當寬節比Lw/Lc<2.40時,拉撐件徑向適宜位置為L1/Lw=0.50;當Lw/Lc>2.40時,由于盤片內外側拉撐強度的差異,外側的拉撐強度弱于內側,此時徑向拉撐適宜位置為L1/Lw=0.55。

2 兩圈拉撐圓盤的拉撐件徑向適宜位置分析

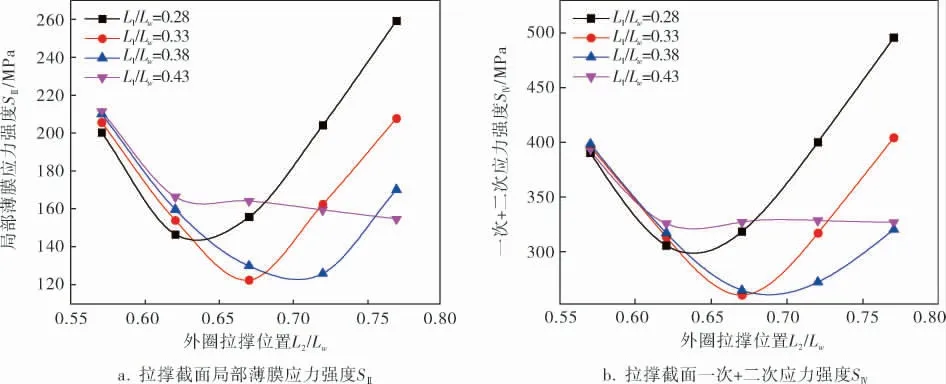

考慮到單圈拉撐圓盤分析結果,內側拉撐強度大于外側,拉撐件沿圓盤徑向均布時,外圈拉撐件和拉撐截面應力將大于內側相應的應力,為此參照單圈拉撐分析方法,取內圈位置4水平、外圈位置5水平:L1/Lw=0.28、L1/Lw=0.33、L1/Lw=0.38、L1/Lw=0.43,L2/Lw=0.57、L2/Lw=0.62、L2/Lw=0.67、L2/Lw=0.72、L2/Lw=0.77,參照上節中寬節比對拉撐位置影響,等比例放大到兩圈拉撐,取相應的4個寬節比Lw/Lc=2.92、Lw/Lc=3.22、Lw/Lc=3.73、Lw/Lc=4.14結構進行詳細分析。

2.1 兩圈拉撐轉子圓盤位移變形分析

通過有限元計算結果可知,不同寬節比下最大位移隨內圈、外圈拉撐位置變化的規律大抵相同,圖5為寬節比Lw/Lc=2.92時4種典型拉撐位置下拉撐截面的變形。 圖中L1/Lw=0.33、L2/Lw=0.67與L1/Lw=0.38、L2/Lw=0.72時的最大變形相近,只是前者最大位移出現在兩圈拉撐件之間,后者出現在內圈拉撐件與軸管之間。

圖5 Lw/Lc=2.92時典型拉撐截面變形

圖6為寬節比Lw/Lc=2.92時最大位移隨內、外圈位置變化的趨勢,當內圈位置L1/Lw=0.28、外圈位置L2/Lw=0.62時位移最小, 其他最小位移的內、外圈拉撐位置分別為L1/Lw=0.33、L2/Lw=0.67;L1/Lw=0.38、L2/Lw=0.72;L1/Lw=0.43、L2/Lw=0.77,結合計算結果,若以最小位移變形為目標設置兩圈拉撐件時,L1/Lw=0.33、L2/Lw=0.67與L1/Lw=0.38、L2/Lw=0.72處于同一水平,應該具體視應力水平變化趨勢再做決定。

圖6 Lw/Lc=2.92時不同拉撐位置下轉子圓盤最大位移

2.2 兩圈拉撐轉子圓盤應力分析

圖7~9給出了不同寬節比下拉撐截面應力隨拉撐位置的變化規律。 由圖中可以看出,各應力曲線的變化規律沒有太大的差異。 內圈拉撐位置L1/Lw=0.28、L1/Lw=0.33、L1/Lw=0.38下應力隨著外圈拉撐位置的增大均呈先下降后上升的趨勢, 對應的“谷點”位置大概在L2/Lw=0.63、L2/Lw=0.67、L2/Lw=0.70附近;單圈拉撐圓盤適宜位置研究表明,內圈側的拉撐差異會隨著寬節比增大而逐步顯現,對于兩圈而言,此種拉撐差異也同樣存在:當寬節比Lw/Lc>3.73后,L1/Lw=0.38時的應力曲線將逐漸拉開與L1/Lw=0.33時的距離, 此時最佳受力布置已不再是L1/Lw=0.33、L2/Lw=0.67, 而是兩圈拉撐件整體向外側偏移至L1/Lw=0.38、L2/Lw=0.70位置處。

2.3 兩圈拉撐轉子圓盤徑向適宜位置

在兩圈拉撐轉子圓盤結構中,盡管徑向均布拉撐件時最大位移最小,但這種情況并不是絕對意義上的最優,只是略微小于其他布置位置時的最大位移,數值上與L1/Lw=0.38時最小位移較為相近;內外側拉撐和拉撐件拉撐作用的差異在小直徑圓盤中展現的并不明顯,故此時不必細究拉撐強度的差異,但隨著寬節比增大,最佳拉撐位置將向外側靠攏, 設計時應考慮拉撐強弱的差異。對于小寬節比的圓盤拉撐件均布即可,對于大寬節比的圓盤適宜拉撐位置設置在L1/Lw=0.38、L2/Lw=0.70處。

圖7 Lw/Lc=2.92時不同拉撐位置下轉子圓盤應力

圖8 Lw/Lc=3.73時不同拉撐位置下轉子圓盤應力

圖9 Lw/Lc=4.14時不同拉撐位置下轉子圓盤應力

3 結論

3.1 由于轉子圓盤腔體高度沿徑向逐漸減小,且內外側拉撐強度有差異, 使得外端拉撐強度小于軸管側對盤片的拉撐強度; 在圓盤所能達到的錐角變化范圍內,錐角對最佳拉撐位置基本無影響。

3.2 在單圈拉撐轉子圓盤結構中,對于寬節比Lw/Lc<2.40的小尺寸圓盤, 可以不用考慮拉撐差異導致最佳拉撐位置的偏移, 此時徑向拉撐最佳位置為L1/Lw=0.50;對于寬節比Lw/Lc>2.40的大尺寸圓盤,由于盤片內外側拉撐的差異,外側的拉撐強度弱于內側,所以徑向拉撐最佳位置為L1/Lw=0.55。

3.3 兩圈拉撐轉子圓盤結構中, 當寬節比Lw/Lc<3.73時,內外側拉撐作用的差異并不明顯,此時徑向拉撐最佳位置在L1/Lw=0.33,L2/Lw=0.67處;隨著寬節比增大,當Lw/Lc>3.73,最佳拉撐位置將向外側靠攏,設計時因考慮到拉撐強弱的差異,此時徑向拉撐最佳位置在L1/Lw=0.38、L2/Lw=0.70處。