原料藥生產設備中固體排料閥的應用對比

陳竹君

(無錫市定昌過濾機有限公司)

原料藥常見的生產工藝有反應、結晶、固液分離及干燥等, 其中絕大部分工藝過程都存在固態物料。 根據日益嚴格的GMP 規范要求,不但在設備工藝處理過程中有多重衛生要求, 在物料轉移和批次工藝結束后對設備本體內殘留的潔凈要求也不斷提高。 排料閥作為設備本體和下一道工藝之間的主要連接部件之一, 為了更好地保證物料質量, 在不同的物料工藝設備中應有不同的匹配考量。筆者將選擇3 種較為常用的排料閥,從多個方面對比其匹配特性,綜合評析應用特性。

1 針對設備的生產質量管理規范要求

根據最新版《藥品生產質量管理規范》,針對設備最本質的要求即為提高物料潔凈品質、杜絕環境污染,其中第七條明確指出“生產宜使用密閉設備;密閉設備、管道可以安置于室外。 使用敞開設備或打開設備操作時,應當有避免污染的措施。 ”排料閥作為設備涉及打開部件,密閉管道連接形式為首選;另外,設備在不同生產工藝中多需要承受一定的壓力, 出料閥在承受壓力狀態下,對固、液密封穩定性要求高。 根據設備匹配經驗,其中球閥、上展閥和下展閥的應用最為廣泛。

常用工藝中,典型固液并存的有結晶、過濾和干燥3 種工藝過程,3 個過程涉及的設備形式繁多,針對排料閥的結構配置,以設備內部是否設置攪拌機構分別進行討論。 此外,設備排料閥為了出料徹底,以底部排料閥為主要配置方案,筆者也僅考量此種方案下不同類型閥的應用情況。

2 排料閥簡介

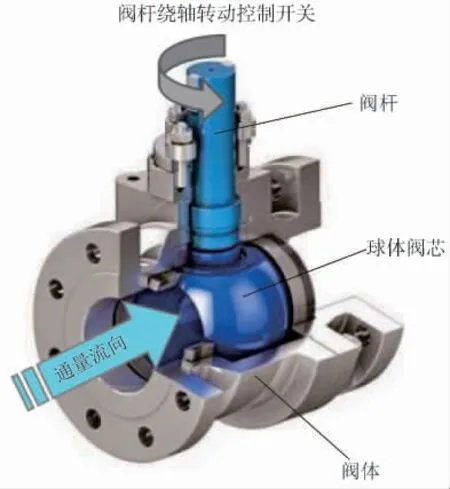

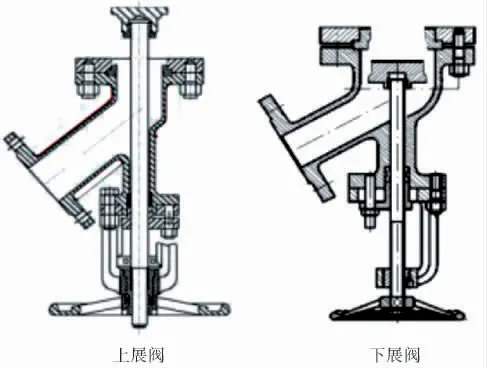

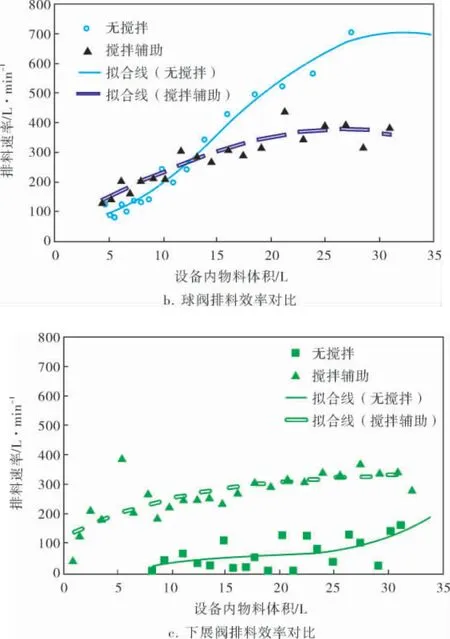

在設備匹配中應用的球閥,一般是指直通式球閥;其控制閥門啟閉的閥芯為帶圓柱體通道的球體,閥芯的轉動軸線垂直于流量通道(圖1)[1]。其中,球閥按照結構分類常見的有浮動球閥和固定球閥;由于工藝設備有承壓密封要求,固定式球閥優異的穩定性更加適合用作排料閥。 上展式放料閥和下展式放料閥在外形上基本一致,主要構成為V 形閥體和平底圓盤式閥瓣;根據閥瓣上行和下行兩種不同開啟方式分為上展式和下展式(圖2)[2,3],可稱為上展閥、下展閥。

3 排料匹配

3.1 避免工藝盲區

原料藥生產對工藝物料的質量把控嚴格,在工藝過程中物料受工藝處理的均勻性對成品質量有直接影響,由此在設備部件配置方面以不產生工藝盲區為首要任務。

圖1 球閥結構

圖2 上展閥和下展閥開啟狀態示意圖

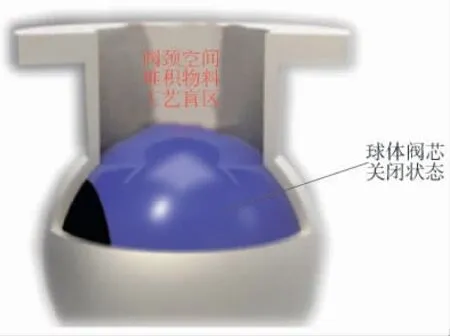

首先從結構方面來看,設備連接口到球閥關閉狀態閥芯頂端有一段距離(圖3),對于僅需靜置且無交換需求的工藝過程,這一段空間不會產生影響;但大多數工藝需要進行溫度、物料之間的交換以求徹底、均勻的工藝效果。 例如結晶工藝,某些物料結晶體有一定粘結性,工藝盲區內的物料可能堵住出料口。 這種情況在帶攪拌機構的設備中可以得到改善,專業的設備供應商能夠針對性地提供解決方案:合理設計的微型攪拌可以基本完善球閥頸內部的工藝盲區,主動翻動物料使之參與到工藝交換中。

圖3 球閥關閉狀態

上展閥和下展閥在結構方面則十分相似,閥蓋關閉狀態下,閥蓋與設備內壁基本在同一平面。但由于上展閥的閥蓋開啟軌跡在設備內部,在帶攪拌設備中,攪拌機構必須避讓上展閥蓋的開啟行程,對攪拌完全發揮作用有一定影響。 例如攪拌干燥釜中,攪拌旨在充分翻動物料,但是如果匹配上展閥,則攪拌避讓閥門開啟行程的部分將形成攪拌盲區, 此部分的物料將得不到翻動交換,也將影響物料最終的干燥效果和整批物料的干燥均勻性。

3.2 排料效率

排料過程的順暢程度對物料進入下一工序的傳送穩定性和整個流程的效率有重要影響。

3.2.1 排料閥結構的影響

球閥開啟狀態,整個通道是完全直通狀態,能夠給予不同物料最大化的順暢度; 但是由于閥芯為關閉狀態, 從閥芯頂部到設備連接處一段閥頸,有粘結性物料工藝中易形成堵料,即上述的工藝盲區;到閥芯完全開啟狀態,基于最底部配置排料閥的前提, 物料自身重力可以推出堵塞在排料口的物料;如果物料結塊非常嚴重,則必須借由內部機構的主動推力進行輔助出料。

下展閥底閥和設備最底部之間達到通平面,便可比較好地避免工藝盲區,避免排料口物料堆積;但其排料管道有一定彎度,且閥蓋開啟運動軌跡位于排料管道中, 閥蓋位置占據了排料管道中的大部分空間, 閥蓋與管壁之間的實際流通通道比較小, 針對顆粒物料容易形成阻流現象。

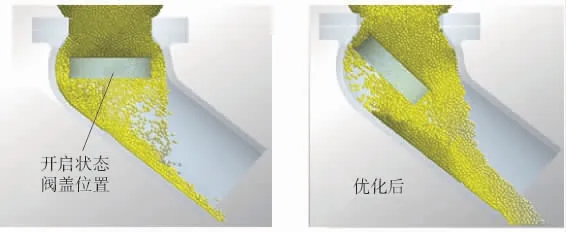

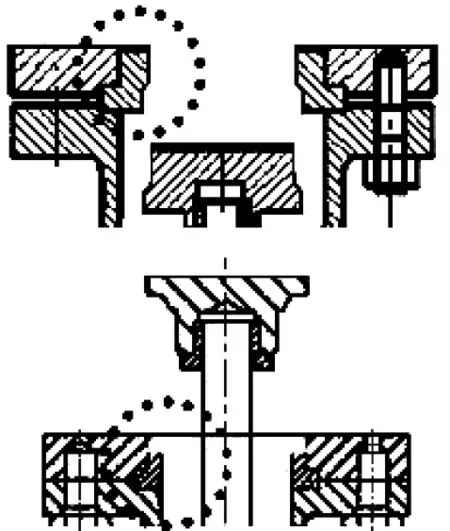

為了提高排料效率,在實際應用中,通常會對下展閥閥蓋的開啟模式進行優化, 其中最常見的一種即為閥蓋翻轉:如圖4 所示,顆粒色度代表模擬物料速率,顏色越深速率越慢,平面閥蓋與管道之間的物料有一定程度的滯留, 影響順暢性;物料顆粒越大或物料流動性越差,這種阻流現象也會越明顯;市場產品根據需求,有優化結構可供選擇, 優化后的閥蓋開啟方式將大幅降低阻流現象,提高排料效率。 下文所闡述的下展閥皆基于優化后的結構。

圖4 下展閥閥蓋開啟模式的優化

上展閥閥蓋上行,排料管道會更通暢;針對底部易結塊形成堵塞的物料,上展閥開啟還可以起到排阻疏通的作用;閥蓋完全開啟后,管道內流通通道較下展閥更為通暢。

3.2.2 物料狀態的影響

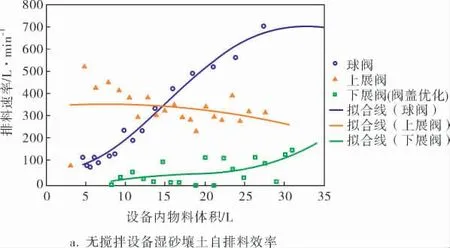

除了排料閥自身結構外,物料流動性和顆粒狀態(例如有些物料將有較大結團)也對排料效率有著很大的影響。 以有一定黏性、流動性不佳的物料為例,根據不同客戶需求,設備常需用到攪拌機構以優化工藝過程, 從卸料閥的匹配出發,下文也將針對設備是否有攪拌輔助分別進行模擬計算。 模擬邊界條件參考含濕量為16%的砂壤土,物料為3mm 均勻直徑顆粒,模擬排料速率數據僅供參考。 首先于無攪拌設備中,僅依靠物料自重卸料,3 種DN150mm 的閥門全開后卸料效率對比曲線如圖5a 所示:球閥通徑完全敞開,最大排料速率約為700L/min,不考慮物料與設備和部件的摩擦,自排料依靠物料重量,速率隨著物料減少(自重降低)而降低;上展閥閥蓋開啟后滯留于設備內, 閥蓋以上部分落料有部分阻擋,物料下降到閥蓋后速率會有所上升,最大速率約為400L/min,由于閥蓋有一定架空作用,后期排料速率會比球閥更快一些;下展閥的自排料速率相對較慢,即使優化后閥蓋仍置于管道中,通暢度不及另外兩種閥,最大速率約為200L/min。 在配置攪拌的設備中,由于上展閥閥蓋行程與攪拌結構交涉阻礙,一般不予采用。 攪拌機構在卸料過程中有一定輔助作用,特別是螺帶式攪拌。 同樣邊界條件,增加攪拌輔助卸料后:由于攪拌結構會有一定架橋作用,在球閥閥門完全開啟時物料不會立刻完全卸下, 主要卸料動力來自螺帶推力,速率會比較平穩 (圖5b), 最大卸料速率約為400L/min;下展閥借由攪拌輔助,最大卸料速度可基本等同于球閥(圖5c)。 綜上情況,在螺帶攪拌設備中,攪拌推力決定了卸料效率,閥門類型的影響將大幅降低。

3.3 出料后排料閥殘留與在位清理

原料藥生產需要盡可能收集每個批次的殘留以提高產量。 同時,為了提高產品質量的穩定性,應嚴格避免本批次物料混入下一批次。

對于降低批次殘留量, 球閥有較明顯的優勢,垂直安裝的球閥,很少有積累物料的可能性。上展閥和下展閥的閥蓋有堆積平面,除非是流動性極佳的物料,否則都會產生一定積料。 針對這些問題, 原料藥設備一般都會要求在位清理,強調設備衛生的可再生性。 其中排料閥在設備遠端, 且潔凈再生情況涉及到閥門關閉后的密封性, 所以在位清理設計是需謹慎考慮的一個因素。

圖5 排料效率數據

首先,球閥殘留量較少,且球閥開啟關閉由閥芯轉動控制, 閥芯與閥體密封面存在剪切運動,可對閥芯表面起到主動殘留清理作用。 但是,也因此相對運動, 對于物料有粘壁性且顆粒較硬,將帶來一定磨損,閥芯密封面的磨損將隨之增加。 應定期檢查球閥密封性。

下展閥與上展閥的關閉是依靠閥蓋處密封圈與閥體的接觸密封(圖6 點線圈內位置)實現的,密封圈殘留如未清理到位將影響到其密封性能,必須特別注意。 在實際應用中,下展閥閥芯開啟位于設備外部(位于排料閥管道中),針對物料顆粒較難清潔的情況, 可在管道處進行額外配置。 因在位清理優化配置可以獨立于設備,所以靈活性更高。 同時,清理配置更接近于閥體本身,可以獲得更好的在位清理效果。

圖6 下展閥和上展閥密封面示意圖

4 綜合評價

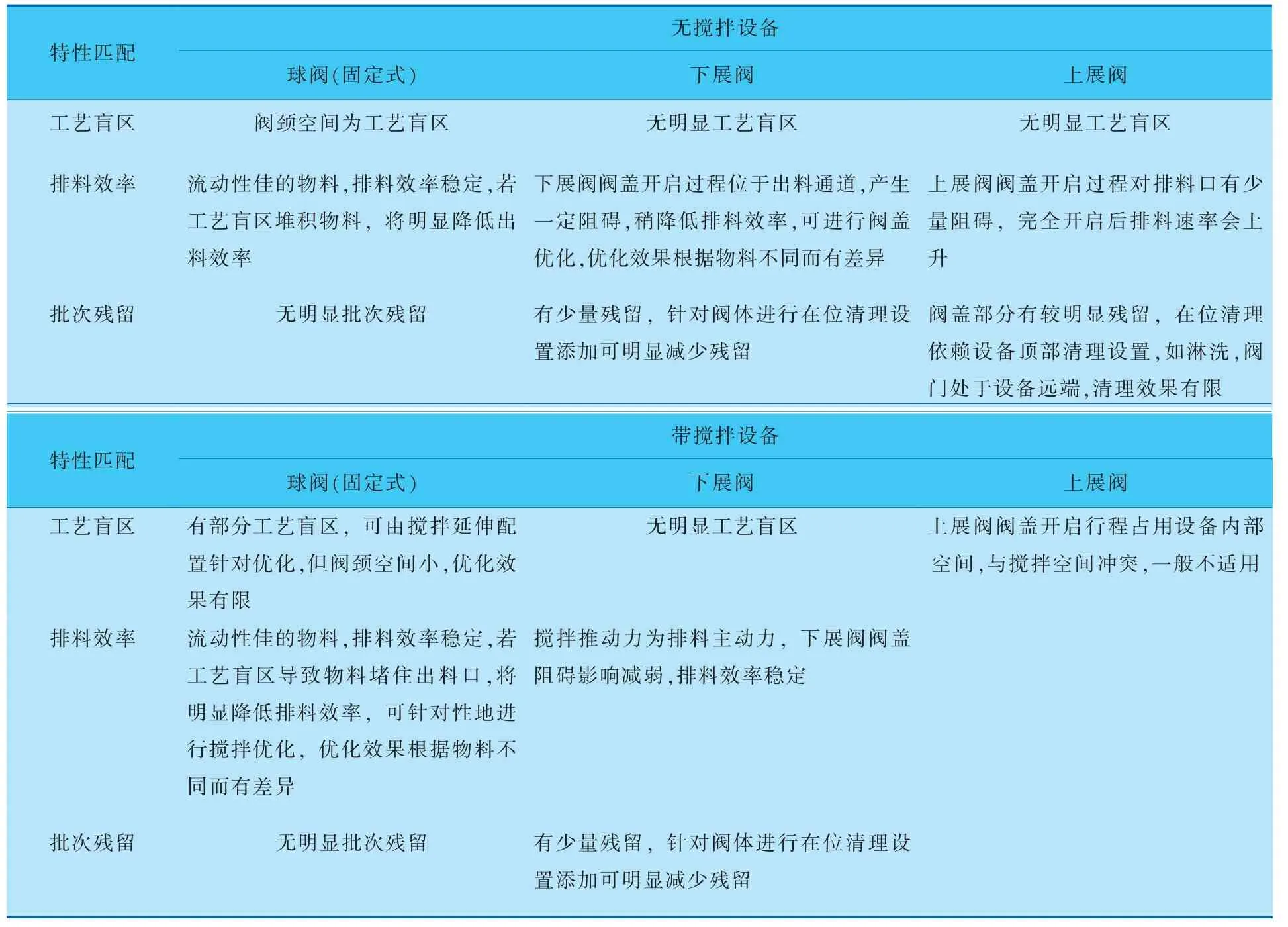

綜合上述分析,筆者將各種閥門在不同工藝過程和設備中的應用對比情況大概歸納并列于表1。

表1 閥門匹配特性

5 結束語

固體排料閥種類繁多,在不同應用環境下有不同的匹配重點。 原料藥生產管理規范GMP 要求主要關注生產工藝對生產物料純凈度和穩定性的影響。 球閥、上展閥和下展閥由于應用較廣泛而令人熟知,在應用過程中仍需要設備應用方與專業供應商進行共同配合, 給予細節針對優化,才能真正滿足日益嚴格的GMP 要求,達成穩定高效的工藝生產過程。