天湖水電站二期高水頭壓力鋼管制安施工關鍵技術

李英會

(中國水電建設集團十五工程局有限公司,陜西 西安 710077)

1 概述

1.1 工程概況

天湖水電站位于廣西全州縣才灣鎮境內,工程地處山區,屬于亞熱帶潮濕氣候區,氣候溫和,濕度大,多年平均氣溫17.9℃,最高40.4℃,最低-7.2℃,多年平均降雨量2261 mm。

電站設計水頭1074 m,一期工程于1993 年投入運行,當時為“亞洲第一高水頭”電站。二期工程于2012 年8 月開始建設,2012 年5 月暫停,2015 年10 月復工,2018 年3 月投產,二期電站總裝機30 MW。

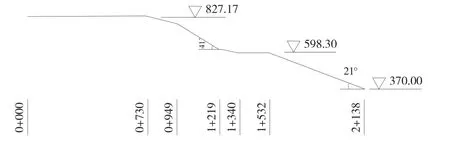

二期壓力鋼管用途為輸送高壓水流用于發電,鋼管制安3603 t,管徑Φ1400 mm,材質Q390C,壁厚34 mm~58 mm。二期壓力鋼管在一期旁邊布置,全長2297 m,其中洞內730 m,洞外1567 m,洞外管道安裝坡比7°~41°,壓力管道縱斷面見圖1。

圖1 壓力管道縱剖面圖

1.2 施工特點及技術難點

1.2.1 鋼管卷制

壓力鋼管直徑1400 mm,采用Q390 C低合金鋼板,一般水電站壓力鋼管厚度10 mm~30 mm,該工程壓力鋼管壁厚最大達58 mm,制造存在厚壁、小直徑,高強度的難點。

1.2.2 運輸及安裝

壓力管道安裝地理位置特殊,洞外山坡明管段山勢陡峭,基本無法修筑施工道路;洞內明管段存在操作空間狹小,鋼管運輸不便,鋼管現場施工難度大。

1.2.3 焊接質量

施工現場多雨潮濕,保證鋼管焊接質量是施工的重點。

2 壓力鋼管制安關鍵技術

2.1 壓力鋼管制作

本工程鋼管直徑Φ1400 mm,采用Q390C低合金鋼卷制,鋼管壁厚分別為34 mm、42 mm、48 mm、54 mm、58 mm,屬于小直徑厚壁壓力鋼管卷制,經過工程實踐,采用冷卷后熱處理及焊縫預熱緩冷技術,成功的解決了厚板冷卷可能引起的金相組織變化及厚板焊接裂縫問題。

2.1.1 鋼管卷制工藝流程

原材料進場→原材料復檢及焊接工藝評定→劃線切割、坡口加工→卷制→焊縫預熱→焊接→焊后消應熱處理→焊縫檢驗→防腐→質量檢驗→成品出廠。

2.1.2 卷制

鋼板、焊材進場后,按規范進行原材料復檢,同時模擬現場條件進行焊接工藝評定。

鋼板采用半自動切割機切割下料。

鋼管采用80 mm×2000 mm四輥數控卷板機進行卷制。本工程壓力鋼管的材質為Q390C,直徑為1400,壁厚在34 mm~58 mm之間,板材厚度大,大部分母材壁厚已超過規范冷卷要求,為防止冷卷母材物理性能發生改變,采取冷卷后進行熱處理工藝,熱處理工藝為紅外線自動控制加熱裝置進行焊縫預熱、緩冷處理。

卷制的小節鋼管長2 m,小節制造完成后,再對圓平臺上用專用工具進行對圓和大節組裝,為便于運輸及安裝,3個小節組對為一個大節,大節長6 m,重7 t~12 t。

2.2 焊接

2.2.1 焊接程序

焊前預熱→定位焊→手工焊打底→埋弧自動焊(手工電弧焊)填充內焊縫→碳弧氣刨清根→埋弧自動焊(手工電弧焊)填充外焊縫→焊后熱處理。

鋼管焊接分縱縫焊接和環縫焊接。縱縫焊接采用埋弧自動焊焊接,車間大節環縫采用“十字”埋弧自動焊焊接,現場鋼管安裝環縫采用手工焊焊接。

2.2.2 焊接工藝要求

(1)焊接材料

埋弧焊選用大西洋焊條廠生產的H10Mn2焊絲、CHF101焊劑,手工焊選用大西洋焊條廠生產的J507 焊條。

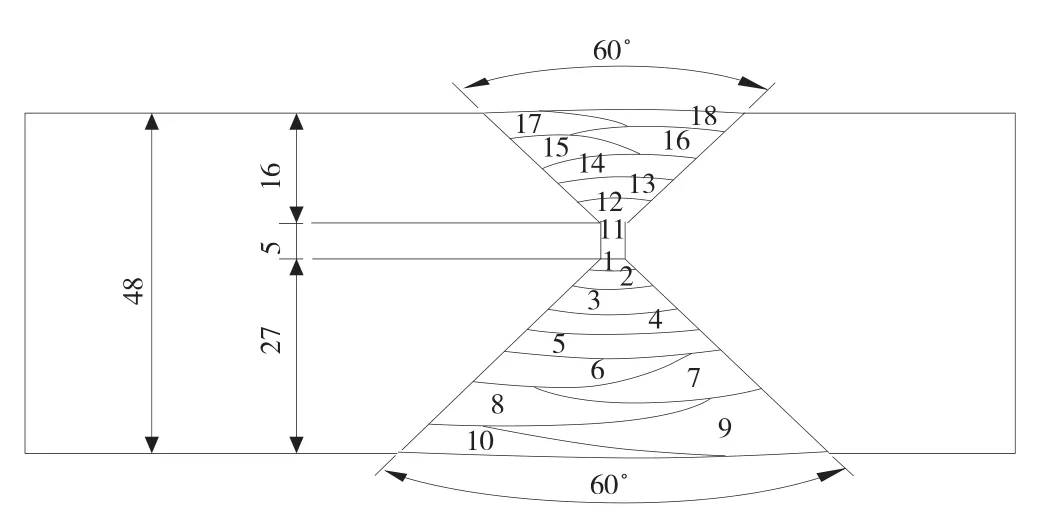

(2)焊接坡口形式

管節縱縫坡口和環縫坡口均采用非對稱X型坡口。見圖2。

圖2 坡口形式及焊接順序

(3)焊接工藝參數

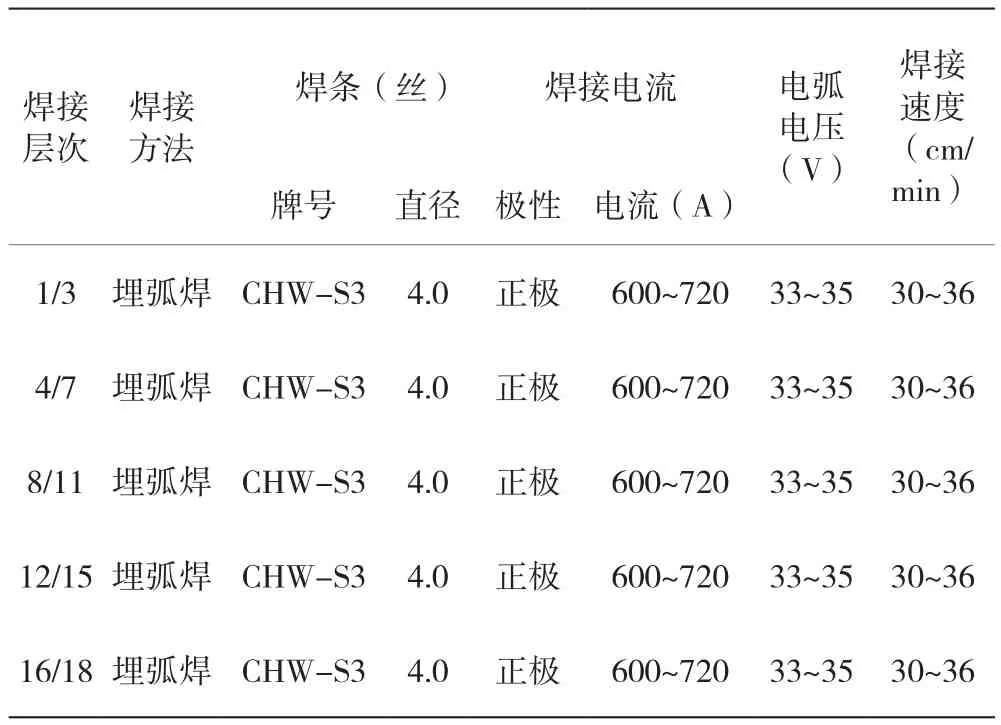

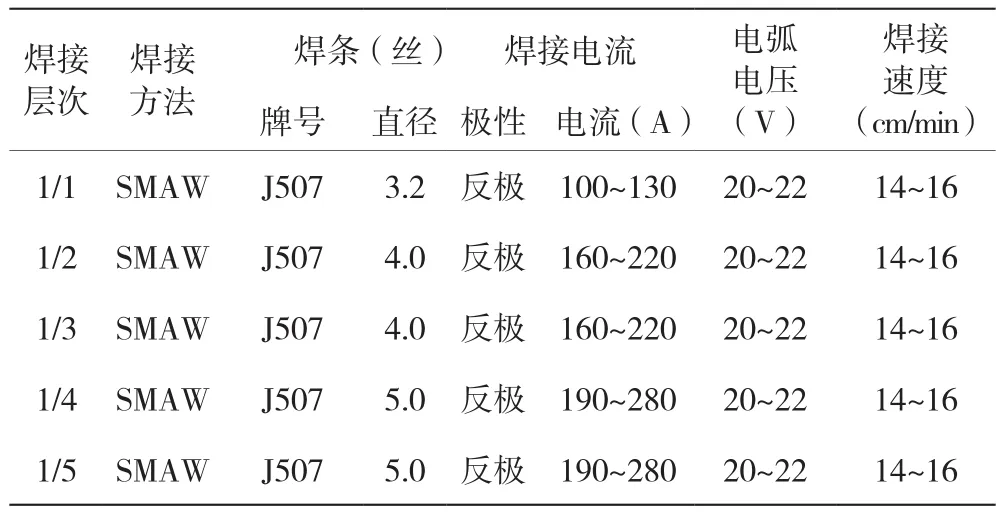

焊接工藝參數見表1和表2。

表1 埋弧焊焊接工藝參數

表2 手工焊焊接工藝參數

2.2.3 主要焊接工藝措施

(1)焊前預熱

焊前預熱是防止普通低合金鋼厚壁管道焊縫產生裂紋和氣孔等缺陷的重要措施,針對Q390C鋼有脆硬傾向以及全州地區多雨、多霧、空氣濕度大等特點,預熱采用履帶式陶瓷電加熱器,預熱寬度350 mm,預熱溫度100℃~120℃,預熱時將預熱范圍內的鋼管內外均勻加熱,防止局部過熱。

(2)定位焊

定位焊采用手工電弧焊點焊,縱縫定位焊位置距端頭30 mm,間距500 mm;環縫對稱點固不少于3 點,點焊在坡口內,長度不小于100 mm。定位焊在反面(外側)坡口內點焊,正面(內側)焊縫焊接完后應將定位焊焊點打磨掉。

(3)手工焊打底

打底采用手工電弧焊,打底焊接時,焊縫兩邊120 mm范圍內應預熱至120℃,鋼管內不得有穿堂風、積水,鋼管坡口內不得有灰塵等雜質。打底厚度不小于3 mm。

(4)埋弧焊(手工電弧焊)填充內焊縫

鋼管縱、環縫均為“X”型坡口,焊接采用先內后外法,先進行內縫焊接,在鋼管外進行碳弧氣刨清根后,再進行外縫焊接。

鋼管在制作車間內縱縫及小節環縫采用埋弧焊焊接,安裝現場環縫采用手工電弧焊焊接。

縱縫采用埋弧自動焊,小節環縫采用“十字”埋弧自動焊在滾輪架上進行,多層焊接成型,根據管壁厚度,焊8~20 層,每層厚度2 mm~5 mm,層間溫度應保持在230℃,過低則容易產生裂縫,層間接頭應錯開100 mm。被焊件焊縫端頭的引弧和熄弧處,應設與被焊件材質、坡口相同或相容的助焊板。

安裝現場環縫焊接,由2 名焊工用手工電弧焊從鋼管內壁底部開始,由下而上沿相反方向沿環口向上施焊,根據管壁厚度,焊6~14 層成型,每層厚度3 mm~6 mm,上一層焊接完畢,利用角磨機將焊縫打磨清理干凈再進行下一層焊接;焊條擺動幅度,最寬不超過焊條直徑的5倍,接頭應錯開25 mm。施焊中,應特別注意接頭和收弧質量,收弧時應注意將熔池填滿。

(5)碳弧氣刨清根,埋弧焊(手工電弧焊)填充外焊縫

鋼管內側焊縫填充完成后,先進行外側焊縫預熱,然后在鋼管外側采用碳弧氣刨對焊縫進行清根,并用角磨機磨除滲碳層和刨槽表面缺陷,然后再進行外側施焊。外側焊縫施工方法同內側焊縫。

(6)焊后熱處理

為了改善焊縫區的金屬性能,消除焊接殘余應力,避免焊縫在冷卻過程中產生裂紋,應對焊縫進行焊后消應處理。焊后熱處理的方法,采用履帶式陶瓷電加熱器進行,將環縫在金屬相變點以下均勻加熱,溫度升至350℃時保溫2 h,然后自然冷卻至環境溫度拆除加熱器。

2.2.4 焊接檢查

制安完成的壓力鋼管,焊縫邊緣過渡到母材應圓滑、勻直、接頭良好,焊縫無咬邊、錯口,焊縫經100%超聲波探傷和5%“X”射線探傷,無裂紋、氣孔、夾渣現象。

2.3 壓力鋼管安裝

壓力鋼管全長2297 m,洞內730 m,洞外1567 m,洞外為山坡,坡比7°~41°,現場運輸困難。

2.3.1 坡道運輸

由于坡道較陡,修筑施工道路較為困難,根據現場施工條件,坡道鋼管設置4 個安裝點,采用汽車將鋼管運到安裝點后,沿坡道鋪設軌道,采用卷揚機牽引專用自制小車,自上而下將鋼管運至工作面。

坡道鋼管運輸最大坡比41°,坡長200 m,中間有4 個變坡點。為了適應斜坡段變坡點鋼管運輸的需要,本工程發明了軟連接斜坡運輸小車,成功解決了以往斜坡段變坡點運輸鋼管需要將鋼管吊起的問題,加快了進度,節約了成本。

(1)在坡道上安裝間距為1.0 m的0.2 m×0.2 m×1.8 m的方木,方木上固定兩道12 kg/m的輕型軌道,在坡道上端安裝5 t卷揚機牽引。

(2)軟連接斜坡小車由兩個1.0 m×1.2 m小車,用兩根鋼絲繩連接而成,小車采用10號槽鋼和鋼板焊接,安裝8個Φ10 的鋼輪,Φ16 鋼絲繩連接,在軌道上行走。

(3)在坡道上端采用汽車吊將鋼管吊運固定在小車上,卷揚機牽引,小車依靠重力自行下滑。經過坡道變坡點時,由于小車中間為軟連接,且單個小車前后輪距較小,可順利通過。為防止通過變坡點時牽引鋼絲繩挑起或擦地,在凸起或凹下變坡點處設置正向或反向定滑輪。鋼管運輸小車實物見圖3。

圖3 鋼管運輸實物圖

(4)鋼管運至工作面后,利用三腳架將鋼管卸下,人工采用倒鏈千斤頂安裝。

2.3.2 洞內運輸

天湖水電站洞內鋼管安裝730 m,為單洞口施工,鋼管只能從內向外安裝。由于洞內空間有限,鋼管洞內運輸成為制約施工的一個難點,經過方案比選,最終確定了洞口雙卷揚機正反牽引軌道運輸方案,成功解決了單洞口長隧洞鋼管運輸問題。

(1)洞內鋪設輕型軌道,自制運管小車運輸,卷揚在洞口牽引。

(2)洞口設置兩臺卷揚機,一臺用于小車進洞牽引,另一臺用于小車出洞牽引。

(3)進洞采用3 t卷揚機,牽引鋼絲繩Φ10,繩長(730×2)+10 m,卷揚機卷筒收納(730+5)m,需要在洞內端頭設置一個導向定滑輪;出洞采用1t卷揚機,牽引鋼絲繩Φ8,繩長730 m。

(4)鋼管進洞時,進洞卷揚機收繩,出洞卷揚機放繩;卸車后鋼管出洞時,進洞卷揚機放繩,出洞卷揚機收繩。

2.3.3 鋼管組對

坡道壓力鋼管安裝一般自下向上進行。鋼管運至工作面后,采用三腳架倒鏈吊裝,用千斤頂將鋼管頂起至設計高程,手拉葫蘆調整兩管口間隙,鋼管對接內壁采用千斤頂,外壁采用壓馬配合進行壓縫處理,管口對接錯位不大于3 mm,管口圓度不大于4 mm,對接完成經驗收合格后,利用槽鋼加固,退出小車,移交焊接。

3 結語

隨著水電資源的開發利用,中國西部高山峽谷地區有一大批尚待開發高水頭沖擊式小型水電站,天湖水電站二期工程壓力鋼管制作和安裝的工程實踐,對于高水頭、小直徑、厚壁及陡坡段壓力鋼管的制作和安裝取得了寶貴的經驗,可為以后類似工程施工提供借鑒。