基于窗口控制思想的包裝機加熱系統設計

劉懌凡,石慶升

(河南工業大學 電氣工程學院,鄭州450001)

煙草高速熱收縮膜包裝機均配有加熱烘箱,以保證高溫完成塑料薄膜的熱收縮,從而實現卷煙的分類包裝。煙草行業倡導的綠色環保理念促成了煙草高速熱縮膜包裝機的產生。對于煙草高速熱收縮膜包裝機研究改進,從而提升煙草包裝效率是煙草類企業的重要課題。與普通膜包機相比,高速煙草膜包機速度為24000 條/時,實現了真正的高速化、自動化包膜作業。煙草高速熱收縮膜包裝機具有自動輸送、套膜、封口、收縮、冷卻的一體化過程,可以完成1~30 條香煙自動任意組合、疊層塑膜包裝[1]。

1 包裝機加熱系統現有工作特性分析

煙草高速熱收縮膜包裝機如圖1所示。對于包裝機設備中的烘箱加熱系統而言,目前多是采用的PLC 控制的多溫區加熱系統。該系統存在大滯后、慣性大、延遲長等明顯缺陷,且溫區間的耦合現象十分嚴重,溫度控制精度低,熱量損耗大,由此造成了嚴重的電能損耗。此外,當一根加熱棒或多根加熱棒損壞時,包裝機溫度控制參數的設置不能根據元件損壞的數量或程度及時發出相應的報警信號,從而導致設備停產的后果。

圖1 煙草高速熱收縮膜包裝機Fig.1 Tobacco high speed thermal shrink filmpackaging machine

目前,煙草物流配送部門現有的熱收縮膜包裝機烘箱沒有相應的監測裝置,如果在使用過程中出現故障,只能等到溫度值自然降到標準以下(即大部分熱導管損壞)后才能進行維護。烘箱內設有導熱管,由于導熱管是易損件,當烘箱內的大部分導熱管損壞、達不到預期溫度值時,分揀設備將會停機,導致故障處理時間大大增加,造成停產損失[2]。鑒于上述原因,許多煙草物流配送部門迫切需要對熱收縮膜包裝機進行改進,設置相關的報警程序,當溫度超過設定的閾值時,觸發報警系統對其控制對象進行冷卻,并研究出相應的算法提高溫度控制精度,以減少熱量損耗。

2 溫度控制系統的工作原理

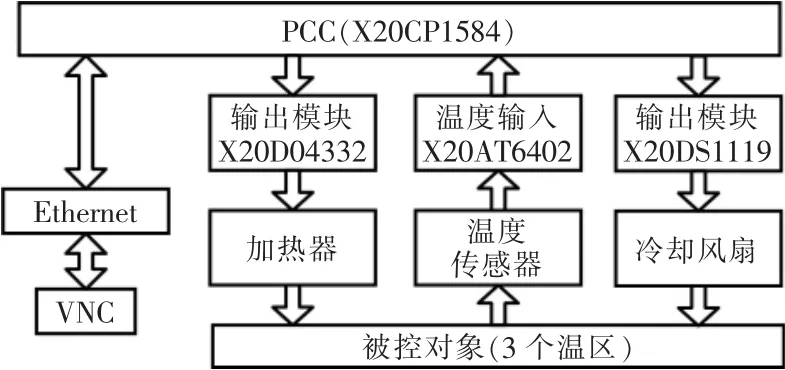

溫度控制系統由可編程計算機控制器PCC(programmable computer controller)進行控制。該系統的控制原理如下:首先,將溫度傳感器讀取的當前溫度信號發送至溫度輸入模塊 (X20AT6402),將其轉換成數字信號后發送至中央處理器控制器模塊。PCC 將設定溫度與讀取的實際溫度進行比較,通過對角矩陣解耦方法執行多溫度區解耦,并在當前窗口中執行變量優化。然后,實施當前策略,把PWM 信號傳送到2 個輸出模塊 (X20DO4322 控制加熱器加熱,X20DS1119 控制風扇工作冷卻),CPU再通過232 傳輸方式,把溫度輸入模塊讀取的實際溫度和設定的溫度顯示在虛擬網絡控制臺VNC(virtual network console)人機交互界面上。在此所用的貝加萊溫控裝置如圖2所示,溫度控制系統模型如圖3所示。

圖2 貝加萊溫控裝置Fig.2 B&R temperature control device

圖3 多溫區溫度控制系統模型Fig.3 Multi-temperature zone temperature control system model

3 算法設計

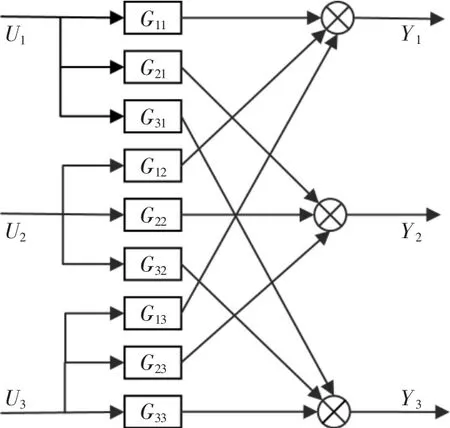

3.1 多變量解耦控制算法

在所述溫度控制系統中,由于存在多個溫區,溫區1、溫區2、溫區3 間隔很近,因此當溫區1 加熱必定會使溫區2 和溫區3 的溫度受到影響,從而發生耦合現象。在這些溫區相互作用強耦合的情況下,對其進行有效的控制是一個重點,如果不進行解耦控制,會導致加熱時出現嚴重的超調現象。

被控對象的3 個溫區存在耦合現象的結構如圖4所示。圖中,U1為溫度區域1 的設定溫度;U2,U3為區域2,區域3 的溫度;G11,G22,G33分別為溫區1,溫區2,溫區3 的加熱過程;Gij為溫區j 加熱時對溫區i 的影響;Y1,Y2,Y3分別為溫區1,溫區2,溫區3 控制器輸出的溫度。

圖4 耦合現象結構Fig.4 Structure of coupling phenomena

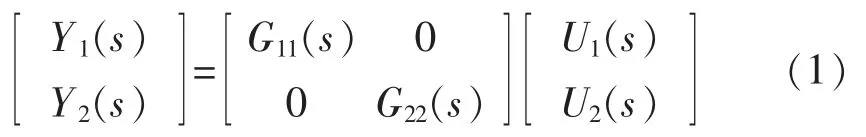

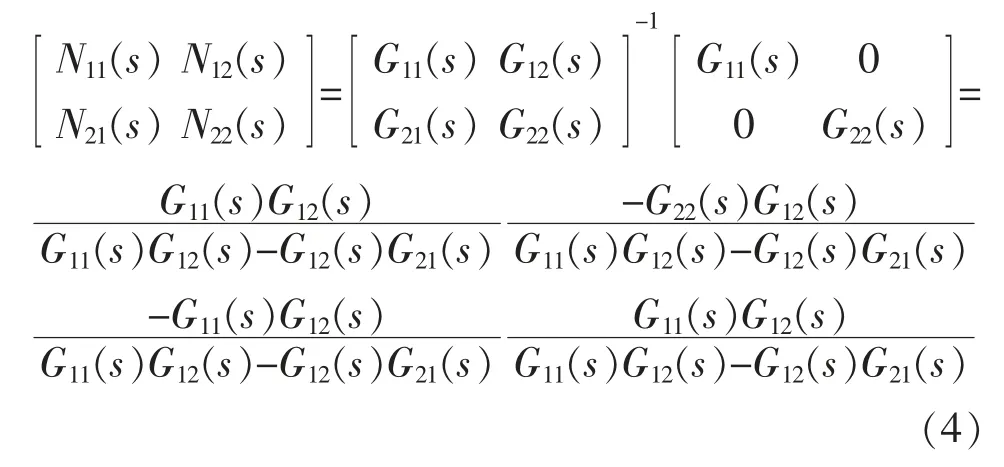

對角矩陣解耦方法是以控制對象的矩陣與解耦補償矩陣的乘積為對角矩陣作為依據。如圖所示,要解除耦合,需要設計一個解耦器,使得對于3 個溫區,1 個溫區加熱時對其它2 個溫區的輸出影響為0。在此,以僅考慮2 個溫區的加熱、溫區之間的耦合來說明對角陣解耦的原理。根據解耦原理,有

當滿足對角矩陣法,解耦矩陣N 應該滿足:

若各溫區存在耦合性,首先是

可得解耦矩陣為

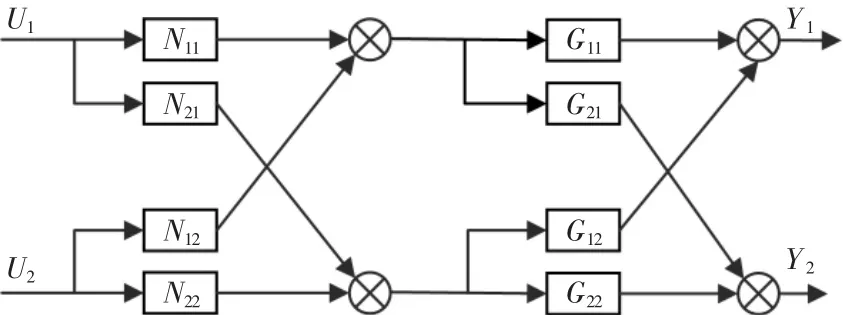

因此,在加入解耦矩陣后,2 個溫區的被控對象結構如圖5所示。

圖5 加入解耦器的被控對象Fig.5 Controlled object with decoupler

以上是針對2 個溫區的耦合。同理,針對更多溫區的情形,均可采用該對角陣解耦方法來求解解耦矩陣。不過,變量越多,求解的計算量就會越大,解耦難度就會增加。

3.2 窗口控制思想概述

在操作的每個步驟中,根據檢測到的變量信息生成優化目標。在當前窗口內執行變量優化。然后實施當前策略,向下執行窗口命令,及時獲得反饋信息,實現邏輯運算中優化和反饋的結合。

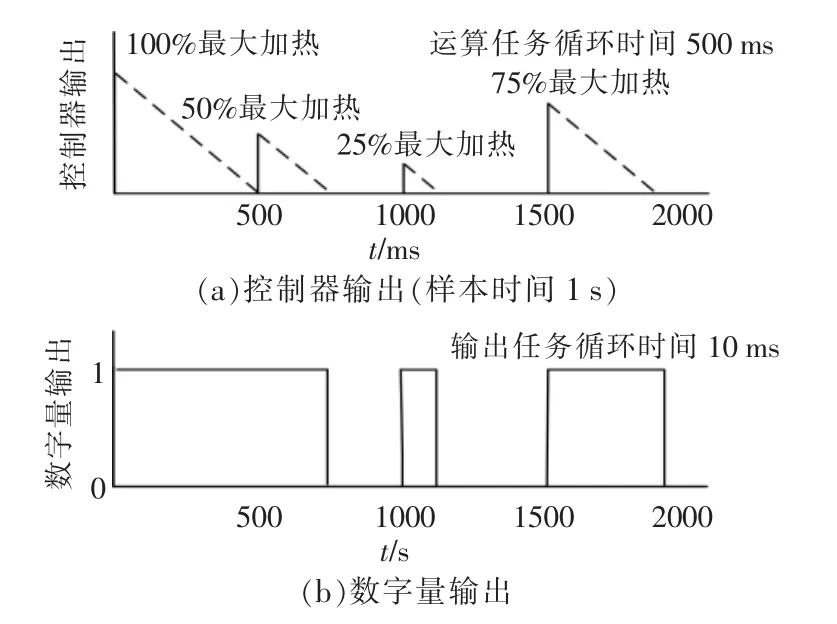

實時溫度控制調節如圖6所示。該部分通過溫度精度偏差設置,結合PWM 控制風扇進行調節。如果不能實現理論上計算的脈沖或暫停持續時間,則在隨后的時間段內校正得到的誤差。該功能可以精確地傳輸任何輸入信號,并調節到合適的參數。即使周期很短。

圖6 實時溫度控制調節Fig.6 Real-time temperature control regulation

3.3 PWM 輸出原理

PWM 模塊于LoopConR 庫中調用,該庫包含對系統的PWM 控制即LCRPWM。通過PWM 模塊,把計算得到的控制量轉換成相應占空比的數字輸出波形,占空比不同的PWM 波可以模擬模擬量的輸出[3]。輸出任務循環時間為10 ms,如有加熱或冷卻的指令,對應數字量輸出為1,就為高電平,連續的控制信號可視作連續的方波。按照比例任務判定循環周期的高電平的占空比。PWM 輸出原理如圖7所示。系統設計實現的主流程如圖8所示。

圖7 PWM 輸出原理Fig.7 PWM output schematic

圖8 主流程Fig.8 Main flow chart

4 報警模塊程序及其界面設計

當設定溫度開始加熱或冷卻時,在系統首次達到設定溫度后,如果實際溫度與設定溫度的偏差超出了10%,則報警程序將產生報警。報警設置流程如圖9所示。進入保溫狀態后,起初設置的溫度為r(t),實際的溫度為c(t),報警值為b(t),有b(t)=r(t)(1±10%)。當c(t)<r(t)-b(t)時,會產生低溫報警,進而觸發系統對其控制對象進行加熱作業;當c(t)>r(t)+b(t)時,會產生高溫報警,觸發系統對其控制對象進行冷卻作業。警報發生后需要手動確認消除警報。

圖9 報警設置流程Fig.9 Alarm setting flow chart

報警界面如圖10所示。當溫度過高或者過低超過設定閾值時,報警指示燈均會亮起,報警框中會出現報警信息,對應著高溫或低溫報警。點擊“確認”按鈕確認報警信息后,報警信息消失,才可以返回正常工作。

圖10 報警界面Fig.10 Alarm interface

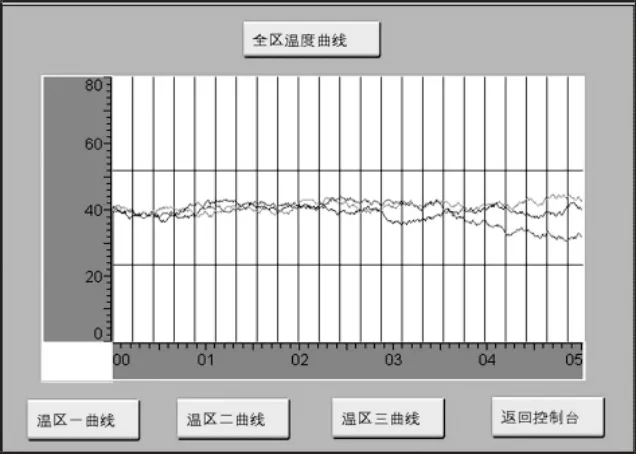

實時溫度曲線如圖11所示。

圖11 實時溫度曲線Fig.11 Real-time temperature curve

5 仿真試驗及分析

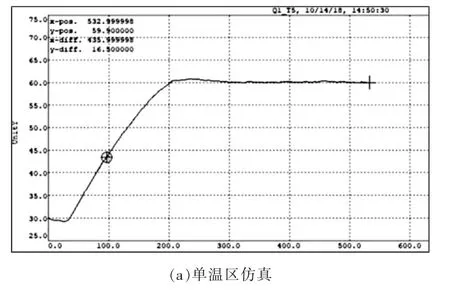

在此進行了仿真結果的測試,比較不同情況下溫度控制精度:①單溫區從室溫加熱到60 ℃,測試結果如圖12a 所示; ②三溫區同時從40 ℃加熱到60 ℃,測試結果如圖12b 所示。

由圖可見,單溫區加熱過程中的最大超調量為0.83 ℃,到達設定溫度后穩定下來的誤差小于0.1 ℃,且穩定性良好;在三溫區同時加熱的情況下,最大超調量為2.03 ℃,到達設定溫度后穩定下來的誤差控制在0.2 ℃以內,且依然具有較好的穩定性。

圖12 仿真結果測試Fig.12 Simulation result test

6 結語

通過驗證,無論單溫區還是多溫區加熱狀態下,都能夠將溫度穩定后的誤差控制在0.2 ℃以內,并且穩定性始終良好。通過VNC 人機交互界面將實時溫度曲線及報警信號與PLC 溫度控制相結合,降低了機器故障導致的停產風險并提高了控制單元的溫度控制精度。所設計的煙草高溫熱收縮包裝機加熱系統通過溫度控制的精準性以及恒溫性,通過減少熱量損失的方式有效節約了電能,達到了預期的目標。