航空發動機核心機全三維數值仿真方法研究

張 劍,衛 剛,黃維娜

(中國航發四川燃氣渦輪研究院,成都 610500)

1 引言

隨著計算機硬件和數值模擬技術的快速發展,基于多部件匹配的發動機整機全三維仿真已經成為可能。如Turner等對GE90發動機整機進行了全三維定常數值模擬[1-4],分析了各個部件在整機環境下的性能及與設計要求的差異。Stanford大學選取1/3扇形區域對PW6000發動機進行了整機非定常模擬[5-7],研究了各部件的耦合匹配關系。哈爾濱工程大學基于ANSYS CFX軟件,總網格單元數約145萬,采用定常數值模擬方法開展了壓氣機進口噴水條件下渦噴發動機全三維仿真[8],研究了濕空氣不同平均直徑、注入速率等對發動機整機的影響,并與干空氣進行了對比分析。

近年,中國航發四川燃氣渦輪研究院開展了航空發動機核心機及整機全三維仿真探索,系統開展了交界面處理方法、流體燃燒耦合、細節結構對整機影響等方面的研究,在基于試驗結果對比分析的基礎上取得了良好的效果。本文以某發動機核心機為研究對象,基于商業軟件ANSYS CFX,開展了核心機全三維數值仿真,并與核心機試驗結果進行了對比,初步校驗了航空發動機核心機全三維仿真的可行性。

2 核心機全三維仿真的意義及難點

現有航空發動機設計體系中,由于仿真技術研究與應用的廣度和深度的欠缺,物理試驗仍是主要的驗證手段,這導致高性能發動機研制周期較長、成本較高。針對航空發動機總體性能仿真,目前仍停留在零維和一維仿真階段。設計經驗表明,即使航空發動機各部件均按照總體指標要求設計,且在理想邊界條件下均達到或超過了設計指標,但往往各個部件在整機環境下不能很好地匹配工作,造成發動機整機性能惡化。因此,航空發動機整機/核心機全三維仿真具有重要的意義,具體如下:

(1) 部分替代試驗。早期風險評估,預先評估部件之間的匹配狀態,指導部件一體化設計;評估發動機性能衰減;快速評估新技術和新概念對發動機的影響。

(2) 輔助試驗設計。指導發動機整機試驗探針布局,優化試驗方案;預先評估整機試驗,減少整機試驗風險,縮短整機試驗周期。

(3) 模擬復雜環境。了解整機匹配下發動機的流場細節,尤其是氣流的分離、激波、二次流等流動情況;分析發動機的空氣系統流路及其對整機性能的影響;提供翔實的發動機軸向力。

(4) 驗證極端條件。了解某個部件部分缺失或短暫嚴重超溫情況下的整機全三維性能。

(5) 預示試驗結果。在部件設計完成后,預測發動機穩態條件下的整機性能,提前發現潛在技術風險;分析整機試驗結果,對整機試驗環境下各部件的性能進行準確評判。

航空發動機部件多,由此牽涉的專業領域多。開展航空發動機核心機全三維數值仿真,目前主要存在以下技術難點:①多學科融合的流體燃燒耦合仿真技術;②大型復雜模型修模及網格生成技術;③超大問題高效并行計算技術;④大型計算服務器資源;⑤多流體域下仿真收斂準則判斷;⑥后處理及可視化輸出。

3 網格及邊界條件

3.1 物理模型及網格

以某發動機核心機為研究對象開展核心機全三維流場仿真。該核心機由進氣道、六級壓氣機、環形燃燒室、單級渦輪、整流支板、排氣支板和噴管組成。所有部件的幾何模型均基于核心機熱態幾何尺寸。壓氣機和渦輪轉子葉尖間隙來源于裝配測量結果。根據喉道面積測量結果修正渦輪導向器喉道面積,以滿足核心機環境下部件的匹配工作。

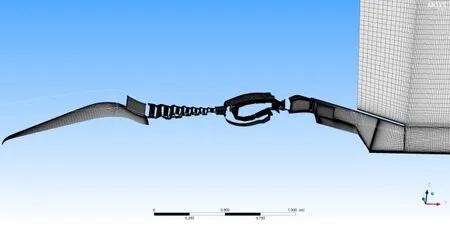

核心機全三維仿真中壓氣機、渦輪和排氣段采用結構網格,燃燒室和壓氣機空腔采用非結構網格。采用多個網格劃分工具對核心機各部件進行網格劃分。核心機進氣道、排氣高空艙環境采用AN?SYS DesignModeler進行幾何建模,并利用ICEM CFD進行網格劃分。葉輪機主流道采用NUMECA的IGG-AutoGrid模塊進行網格劃分。壓氣機導葉封嚴空腔采用ANSYS DesignModeler進行幾何建模,采用ANSYS Meshing生成網格。燃燒室結構復雜,包含了較多的冷卻孔,采用ICEM CFD進行網格劃分。為減少計算量,核心機全三維仿真所有部件均采用單通道,總網格單元數約4 000萬。圖1為核心機網格。

圖1 核心機網格Fig.1 Grids of core engine

3.2 邊界條件及計算方法

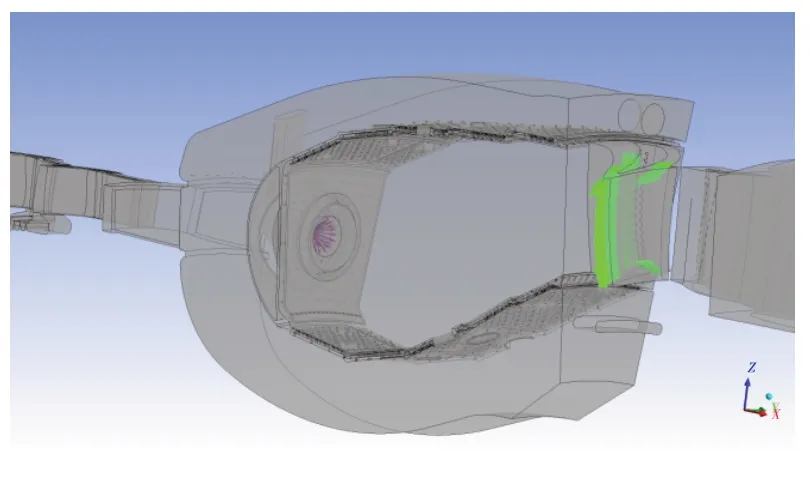

選定該核心機高空臺模擬巡航狀態為數值仿真的計算狀態,其邊界條件為:進氣道進口給定核心機測量的總溫、總壓;壓氣機轉子和渦輪轉子設定物理轉速;燃燒室按照燃油噴霧模型給定燃油物理流量;壓氣機一級前、四級后、六級后的引氣流量和燃燒室二股氣流的出口流量以設計的空氣系統分配比例給定;以源項方式[9]按渦輪冷卻設計結果給定冷卻噴射的流量、總溫和方向(圖2);給定噴管后高空艙測量環境壓力;部件之間的交界面及通道的周期性面參考文獻[9]和文獻[10]的方式給定。湍流模型采用適合葉輪機旋轉和分離捕捉的SST湍流模型,高精度數值求解格式。燃燒采用單步化學反應,選取Fi?nite Rate Chemistry and Eddy Dissipation模型。

圖2 燃燒室燃油噴射和渦輪冷卻噴射Fig.2 Fuel injection of combustor and cooling flow injection of turbine

4 核心機三維仿真結果

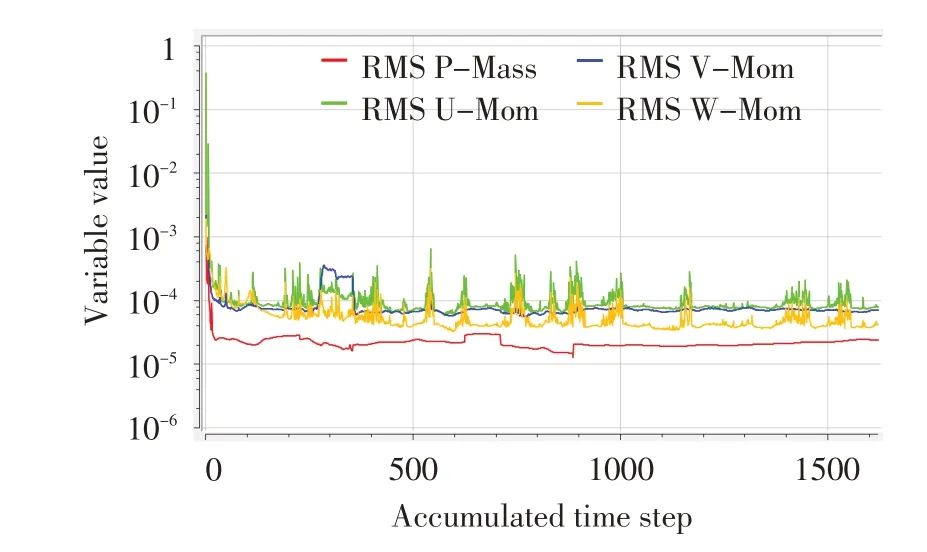

目前采取的核心機全三維仿真計算收斂準則,為監控的參數趨于穩定或在一定范圍內出現周期性震蕩。圖3為核心機全三維仿真流量方程和動量方程收斂曲線。

圖3 核心機三維仿真流量和動量方程收斂曲線Fig.3 Convergence history of mass and momentum of core engine 3D simulation

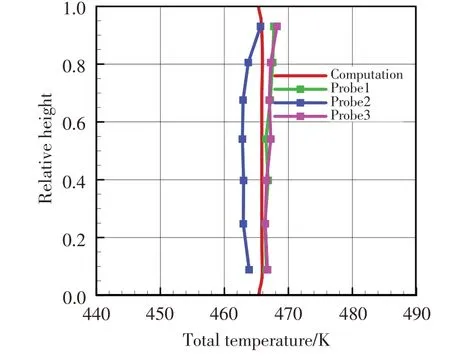

核心機全三維仿真結果包含了大量的流場信息,基于仿真結果可以獲取核心機各個截面位置的氣動參數以及核心機推力。核心機推力簡化計算公式[11]如下:

式中:W9為核心機短艙出口截面流量,c9為短艙出口截面軸向速度,p9為短艙出口截面靜壓,p0為核心機遠前方靜壓,A9為短艙出口截面面積。

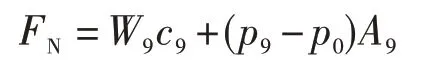

圖4給出了核心機三維仿真結果與總體專業根據核心機試驗結果推算值的對比。圖中,W為流量;p為總壓;T為總溫;π 為膨脹比/增壓比;η 為效率;NT為軸功;σ 為總壓恢復系數。由圖可知:相較于試驗結果,核心機三維仿真進口流量偏大0.43%,壓氣機增壓比偏大3.7%,壓氣機效率偏高1.6%。考慮壓氣機冷卻引氣后的燃燒室進口流量偏大0.6%,燃燒室出口總溫偏低0.5%。渦輪膨脹比基本一致。最大偏差出現在渦輪后的整流支板和排氣支板,其總壓分別比試驗推算值偏高2.7%和2.4%,總溫分別偏低4.6%和7.2%。同時,噴管推力較試驗測量結果偏低6.1%。誤差產生的原因可能是:部件模型與真實幾何模型不一致,理論空氣系統流量分配與核心機狀態空氣系統流量分配不一致,仿真計算誤差,各截面探針周向布局及徑向測點少而不能真實反映該截面氣動參數等。

圖4 三維仿真結果與試驗結果的對比Fig.4 Comparison of 3D simulation results with test results

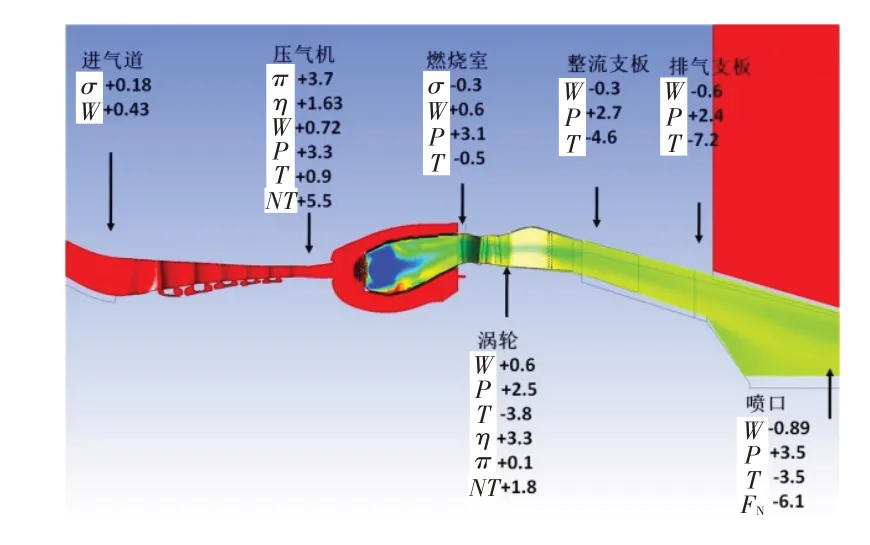

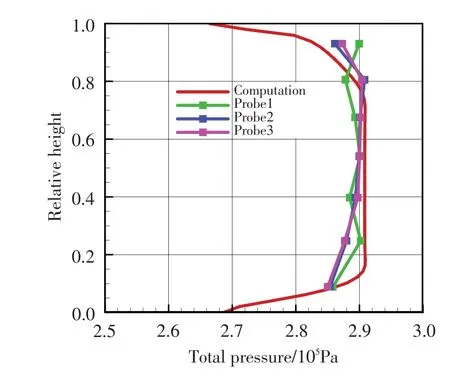

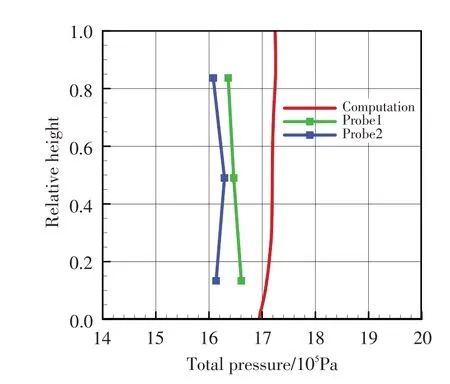

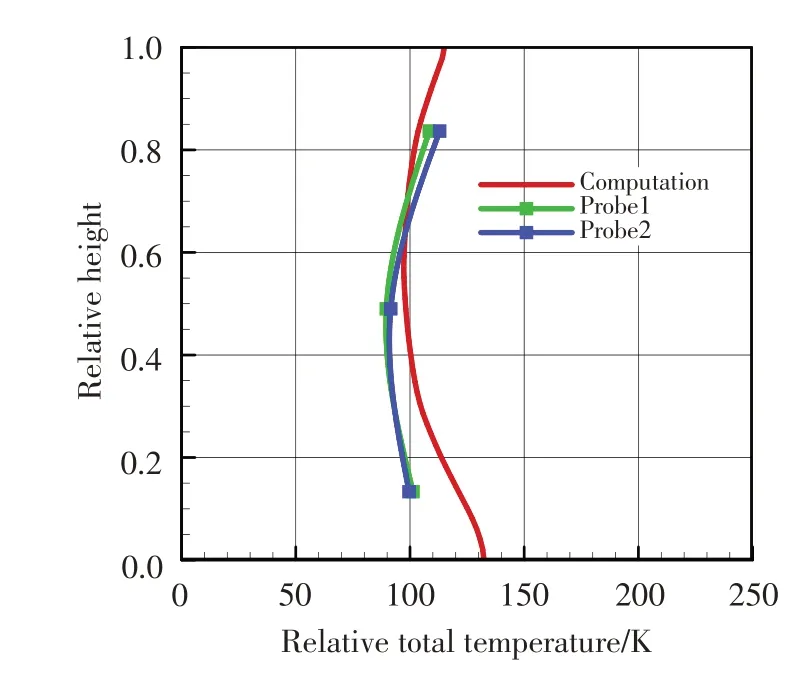

圖5、圖6分別為全三維計算的壓氣機進口總壓和總溫與試驗結果沿徑向的分布。可看出壓氣機進口總壓、總溫與試驗測試結果徑向分布規律基本一致。由于受端壁附面層影響,進口總壓在上下端壁明顯偏低,而試驗探針未測量端壁10%區域總壓。

圖5 壓氣機進口總壓Fig.5 Total pressure at inlet of compressor

圖6 壓氣機進口總溫Fig.6 Temperature at inlet of compressor

圖7和圖8分別為全三維計算的壓氣機出口總壓、總溫與試驗結果沿徑向的分布。其中,壓氣機出口總溫為相對值。因全三維計算的壓氣機增壓比偏高,故壓氣機出口總壓高于試驗測量結果。壓氣機出口總溫計算值和試驗值徑向均呈拋物線分布。

圖7 壓氣機出口總壓Fig.7 Total pressure at outlet of compressor

圖8 壓氣機出口總溫相對值Fig.8 Relative total temperature at outlet of compressor

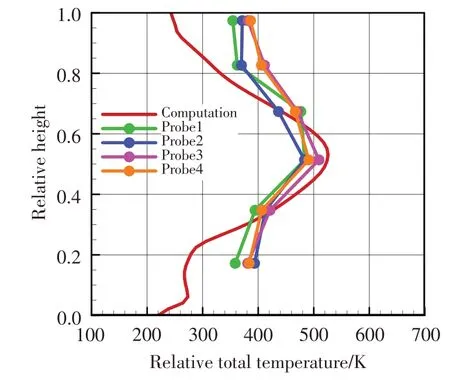

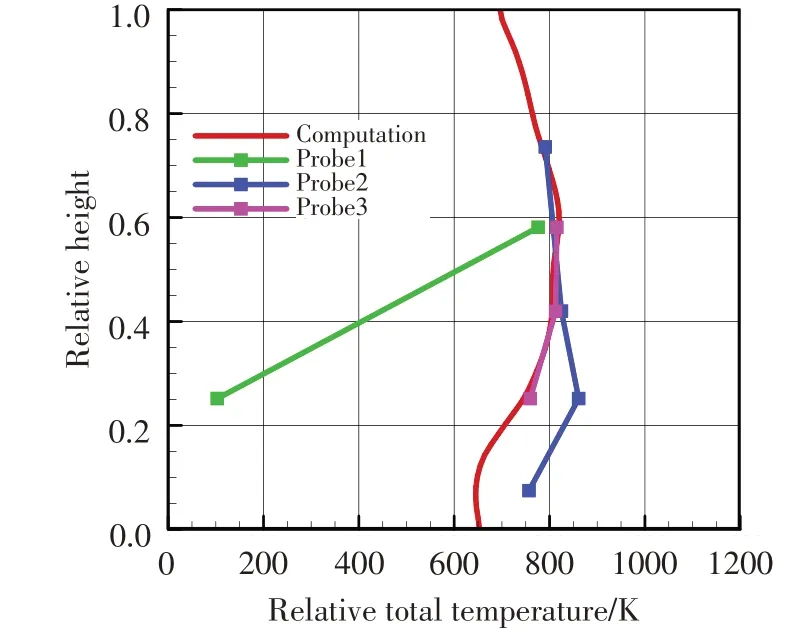

圖9 渦輪出口總溫相對值Fig.9 Relative total temperature at outlet of turbine

圖9為全三維計算的渦輪出口總溫相對值與試驗結果沿徑向的分布。由圖可知,全三維計算的渦輪出口總溫與試驗測量結果的分布規律基本一致。因渦輪出口總溫探針在相對高度17%以下區域沒有測點布局,故基于渦輪出口總溫分布規律可以判斷,渦輪出口在相對高度17%以下區域總溫呈逐漸降低趨勢。因此,如果直接根據已有的渦輪出口總溫試驗數據進行算術平均,將造成測量的渦輪出口總溫偏高。

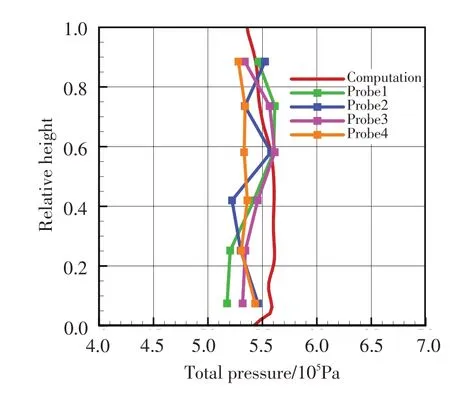

圖10為全三維計算的整流支板出口總壓與試驗結果沿徑向的分布。可看出,整流支板出口總壓計算值與試驗值基本吻合;在相對高度50%以下區域,計算值略高于試驗值。

圖10 整流支板出口總壓Fig.10 Total pressure at outlet of OGV

圖11為全三維計算的整流支板出口總溫相對值與試驗結果沿徑向的分布。可以看出,整流支板出口總溫探針存在較多無效測點數據,采用有限試驗數據對支板出口總溫進行評價可能存在一定的誤差。總的來說,全三維計算結果與試驗結果還是吻合較好。

圖11 整流支板出口總溫相對值Fig.11 Relative total temperature at outlet of OGV

6 結論

基于商業軟件ANSYS CFX,以某型發動機核心機為仿真對象,開展了航空發動機核心機三維流場仿真,獲得了核心機總體性能參數及各截面氣動參數,并開展了核心機全三維計算結果與試驗結果的對比分析。得出以下結論:

(1) 在核心機環境下實施了多部件聯合仿真,獲取了詳細的流場數據及部件之間的匹配關系,得到了核心機推力。核心機全三維仿真及整機全三維仿真具備了可行性和工程應用前景。

(2) 通過核心機全三維仿真,對部件性能進行了綜合分析,為核心機試驗環境下準確評價部件性能提供了支撐。

(3) 核心機全三維仿真中獲得的各截面數據表明,核心機探針測試布局還存在優化的空間。

(4) 航空發動機整機全三維數值仿真在國內還屬于探索階段,應在今后的工作中利用整機試驗數據開展進一步的校核,提高整機仿真計算精度。同時,還需在數值計算方法、網格生成等方面開展進一步的研究,為發動機設計和試驗分析提供有力的技術支持。