一種基于時差的工期索賠分析方法

張立輝,柴劍雪,乞建勛,鄒 鑫

(1.華北電力大學經濟與管理學院,北京 102206;2.新能源電力與低碳發展研究北京市重點實驗室(華北電力大學),北京 102206;3.華北電力大學經濟管理系,河北 保定 071003)

1 引言

工期延誤是工程項目中的世界性的普遍現象[1],例如,Hegazy和Menesi[2]、Ahsan和Gunawan[3]指出在英國、印度和阿聯酋的政府承包工程項目以及亞洲銀行資助的100項重點項目中出現工期延誤的比例分別高達70%、40%、50%和86%;Han等[4]調查發現韓國重大工程中10億美元以上項目和10億美元以下5000萬美元以上項目總工期平均推遲時間分別為3.6年和2.4年。當發生工期延誤時,有效的工期索賠才能保障各方利益和項目效益,所以面對如此普遍的延誤現象,做好工期索賠工作至關重要。

針對工期索賠問題,國際學者提出了多種方法,常見的如實際與計劃工期對比法(As-planned vs As-built Method)[5]、計劃影響分析法(Impacted As-planned Method)[6]、影響事件剔除法(‘But for’or Collapsing technique)[6]、窗口分析法(Snapshot technique)[5]和時間影響分析法(Time impact technique)[6]。但這些方法由于忽略關鍵路線變化、時差所有權不合理或索賠分析結果與實際情況不一致等原因,都不能被普遍接受,這導致如何公平合理地解決工期索賠問題一直懸而未決,工期索賠糾紛不斷。

實際與計劃工期對比法將原始計劃進度與實際進度進行比較,完工時間的差值即為工期索賠值,該方法簡單易用且成本較低[7],但只考慮了關鍵路線上的延誤,對于非關鍵路線上的延誤欠缺考慮[5],索賠結果不公平;計劃影響分析法將每個延誤事件加入原始計劃進度來判定該延誤事件對總工期的影響,該方法操作簡單[7],但延誤事件單獨加載,沒有考慮關鍵路線的變化[8],忽略了延誤工序之間的影響,不符合實際情況[9];影響事件剔除法通過比較實際進度剔除延誤事件前后總工期的差判定該延誤事件對總工期的影響,該方法以實際進度作為計算基準[8],容易被項目各方所理解[10],但其雖然是基于實際進度計算,仍不能完全反映關鍵路線的變化[11];窗口分析法將實際進度劃分為若干窗口然后按時間順序逐個視窗進行分析,該方法能夠在一定程度上反映關鍵路線的變化情況[8],但視窗內部分析忽略了關鍵路線變化的過程[12],同時視窗劃分受主觀因素影響,影響分析結果[13],且工作量大,成本高[11];時間影響分析法按延誤事件發生順序逐一分析,將所分析延誤事件發生前一時刻的總工期與該事件結束后的總工期的差定為其對總工期的影響,是目前工期索賠方法中應用比較廣泛的方法[14],但該方法雖然考慮了延誤工序前后之間的作用,卻使用了已受到其他延誤工序影響后的工序總時差計算工序責任,沒有合理分攤這種作用對總工期延誤的影響,責任分擔不公平,另外此方法時間費用成本較高[5-6]。

基于以上方法及問題,國內外學者又不斷提出新的改進方法,例如Hegazy和Zhang Kehui[12]、Kim等[15]對窗口分析法進行改進,給出固定的視窗劃分方法,力圖從過程上保證分析結果的唯一性。Fan Suling[1]和Shi等[16]均提出了基于公式運算、易于程序化的分析方法,免于網絡更新,但責任劃分基本原理均與時間影響分析法相似,仍未彌補時間影響分析法在責任分攤上的不公平。可見,目前常見的分析方法及其改進方法均存在一定的局限性,主要包括責任分擔不公平、責任分析結果不符合實際情況、索賠分析結果不唯一以及需要頻繁更新網絡,尚未有一種方法能夠同時彌補以上不足。

之所以出現這些現象,最主要的根源在于多個工序延誤時總工期實際延誤總量經常大于或小于每個延誤工序單獨推遲總工期的分量之和,即出現“疊加效應”或“發散效應”[17],本文中將這兩種效應統稱為“組合效應”。因為組合效應的存在,導致多工序延誤時,不能直接將各工序延誤時間超出其原始計劃中總時差的值作為其延誤責任,所以不同的方法從不同的側重點進行分析,容易受到主觀因素的影響。例如工期索賠中關于時差所有權的分配,就存在“業主所有”、“承包商所有”和“先到先得”等多種主張,然而這些主張都存在不公平性,難以被各方接受。因此探究組合效應產生的原理,研究清楚延誤工序之間的影響關系及其對總工期的影響途徑,找到工期延誤的內在規律,基于客觀規律進行時差所有權分配和責任分擔更公平,更易被各方接受。

組合效應是由關鍵路線的轉移所致[17],本質是延誤過程中前后工序間的影響導致工序總時差的動態變化,使得工序延誤時間超出原始總時差的值與超出變化后總時差的值不同,導致總工期實際延誤總量不等于每個延誤工序單獨推遲總工期的分量之和,所以可考慮從網絡時差的角度對組合效應及工期索賠進行分析。關于對CPM網絡時差特性的研究,國內外學者取得了一定的成果,Hobb[18]評價了在項目實施過程中關鍵路徑法的可靠性,特別強調了時差對于可靠性的重要性;Zhao Tong和Tseng[19]分析了雙代號網絡中工序的自由時差和干擾時差在計算上因為虛工序的存在而導致結果錯誤的情況,并給出了兩種時差的正確計算方法;乞建勛等[20]、張立輝和乞建勛[21]針對經典CPM網絡中時差的特性進行了系統的研究,得出新的特性和結論。關于運用時差特性進行工期延誤分析的研究,Gong和Hugsted[22]、Gong[23]給出了在不推遲總工期的條件下,每個工序時差的安全使用量;Stumpf[24]、Garza和Kim[25]以時差作為主要考慮對象,分析了工序使用時差后總工期推遲量大小的變化規律,但未提出能夠公平合理進行工期索賠的方法。

本文進一步深入探究了時差的新特性、新規律,以時差特性理論為基礎揭示組合效應規律,進而提出一種工期索賠的新方法。

本文基本思路如下:由于直接對總工期的延誤進行責任分攤非常困難,所以首先將總工期延誤進行分解,根據組合效應的含義,將總工期實際延誤量劃分為每個延誤工序單獨推遲總工期量和組合效應兩部分,各工序單獨作用部分由工序各自承擔,組合效應部分由延誤工序共同承擔,由工序單獨作用和組合效應兩部分的責任分攤確定各延誤工序的責任,得出最終的工期索賠分析結果。分攤組合效應需要找出其產生的規律并對其進行定量化研究,分析過程如下:首先通過CPM網絡時差特性的理論推導分析延誤工序間時差相互影響的規律;然后基于工序間時差影響的原理分析各延誤工序總時差的動態變化,進而得出組合效應的計算公式,確定工序間的影響給總工期延誤帶來的后果;最后將這一后果在各延誤工序間進行攤責,找出以上分析過程中主要影響組合效應的時間參數,即工序的自由時差,從而制定以自由時差為依據的分攤準則。

2 工期延誤組合效應規律分析

由自由時差的定義可知,工序自由時差以不影響緊后工序的最早開始時間為前提,所以工序發生延誤時,首先使用其自身自由時差,延誤超出自身自由時差后開始消耗其緊后工序的自由時差,以此類推,即一道工序發生延誤后將依次消耗其自身及后繼工序的自由時差。可見,自由時差是延誤過程中的一個關鍵參數,故本文以自由時差為入手點研究工期延誤組合效應的規律。

2.1 引理:路段自由時差定理

在雙代號網絡中,設路線(a)→(b)→…→(i)→(j)→(k)→…→(p)→(q)→…→(s)→(t),定義工序(i,j)到工序(p,q)的路線段(下文用“路線段ij→pq”表示)的“路段自由時差”為路線段ij→pq上除工序(p,q)之外的所有工序的自由時差之和,記為FFij,pq。

路段自由時差定理:路線段ij→pq的路段自由時差等于從工序(i,j)最早開始時間到工序(p,q)最早結束時間的持續時間與路線段ij→pq的路線長度的差。

證明:

根據自由時差的定義,工序(i,j)的自由時差為:

FFij=ESjk-EFij

(1)

其中,ESjk表示工序(j,k)的最早開始時間,EFij表示工序(i,j)的最早結束時間。

由“路段自由時差”的定義可得:

FFij,pq=∑FFx

(2)

其中,FFx表示路線段ij→pq上除工序(p,q)外的任意工序x的自由時差。假設工序(i,j)和工序(p,q)之間間隔n道工序,其自由時差用FF1到FFn表示,有:

FFij,pq=FFij+FF1+…+FFn=ES1-EFij+ES2-EF1+ES3-EF2+…+ESn-1-EFn-2+ESn-EFn-1+ESpq-EFn=-EFij+ESpq+(ES1-EF1)+(ES2-EF2)+…+(ESn-1-EFn-1)+(ESn-EFn)=EFpq-ESij+(ESij-EFij)+(ESpq-EFpq)+(ES1-EF1)+…+(ESn-EFn)

(3)

用|μij,pq|表示路線段ij→pq的路線長度,即為路線段ij→pq上所有工序工期之和,有:

|μij,pq|=(EFij-ESij)+(EFpq-ESpq)+(EF1-ES1)+…+(EFn-ESn)

(4)

由式(3)、式(4)可得:

FFij,pq=(EFpq-ESij)-|μij,pq|

(5)

2.2 工序延誤傳遞性定理

工序延誤傳遞性定理:設工序(p,q)為某工序(i,j)的一道后繼工序,在不影響總工期的情況下,工序(i,j)延誤后產生的影響通過路段自由時差FFij,pq傳遞給工序(p,q)。具體如下:

在雙代號網絡中,設路線(a)→(b)→…→(i)→(j)→…→(p)→(q)→…→(s)→(t),從工序(i,j)到工序(p,q)包括兩工序在內共(n+1)道工序,記為工序1到工序(n+1),設工序1發生延誤,延誤時間為Δt1。

(6)

(7)

即ES(n+1)的增加量ΔES(n+1):

ΔES(n+1)=max{[Δt1-(FF1+…+FFn)],0}=max{(Δt1-FF1,(n+1)),0}

(8)

證明:

相關符號意義如下:

(1)現證當n=1時定理成立

1)當Δt1≤FF1

∴式(6)成立。

2)當Δt1>FF1

∴式(7)成立。

(2)假設當n=k-1時定理成立

1)當Δt1≤FF1+FF2+…+FF(k-1),有:

(9)

2)當Δt1>FF1+FF2+…+FF(k-1),有:

(10)

(3)現證當n=k時定理成立

1)當Δt1≤FF1+FF2+…+FF(k-1)

2)當Δt1>FF1+FF2+…+FF(k-1)

(11)

①當FF1+FF2+…+FF(k-1)<Δt1≤FF1+FF2+…+FF(k-1)+FFk

∵FFk=ES(k+1)-EFk

∴式(6)成立。

②當Δt1>FF1+FF2+…+FF(k-1)+FFk

∵FFk=ES(k+1)-EFk

∵FFk=ES(k+1)-EFk,∴EFk=ES(k+1)-FFk

∴式(7)成立。

所以,n=k-1時式(6)、式(7)成立,n=k時式(6)、式(7)也成立。

則n=k時,ΔES(k+1)=max{[Δt1-(FF1+FF2+…+FF(k-1)+FFk)],0},由式(2)得FF1+FF2+…+FF(k-1)+FFk=FF1,(k+1),所以ΔES(k+1)=max{(Δt1-FF1,(k+1)),0},式(8)成立。

推論:

當從工序1到工序(n+1)存在多條路線時:

ΔES(n+1)=max{[Δt1-(EF(n+1)-ES1-max|μ1,(n+1)|)],0}

(12)

證明:

由式(8)可知ΔES(n+1)=max{(Δt1-FF1,(n+1)),0},當工序1到工序(n+1)存在多條路線時,FF1,(n+1)有多個值,工序1的延誤通過不同路線帶給ES(n+1)的影響不同,應以ΔES(n+1)的最大值作為Δt1對ES(n+1)的實際影響,即取FF1,(n+1)的最小值,即:

ΔES(n+1)=max{(Δt1-minFF1,(n+1)),0}

(13)

由式(5)可知FF1,(n+1)=(EF(n+1)-ES1)-|μ1,(n+1)|,則當|μ1,(n+1)|最大時,FF1,(n+1)最小,即:

minFF1,(n+1)=EF(n+1)-ES1-max|μ1,(n+1)|

(14)

由式(13)、式(14)可得,ΔES(n+1)=max{[Δt1-(EF(n+1)-ES1-max|μ1,(n+1)|)],0},式(12)成立。

2.3 工期延誤組合效應規律

2.3.1 規律描述

假設網絡中共n道工序發生延誤,將其按1到n編號,則n道工序延誤的“組合效應”β總的表達式如下:

(15)

其中,β1~(m-1),m表示任一延誤工序m與之前已發生延誤工序之間產生的組合效應,有:

β1~(m-1),m=max{[Δtm-TFm-ΔT1~(m-1)+max{(Δt(m-1)+ΔES(m-1)-minFF(m-1),m),0}],0}-max{(Δtm-TFm),0}

(16)

其中,Δtm表示工序m自身延誤時間;TFm表示工序在原始計劃中的總時差;ΔT1~(m-1)表示工序m延誤之前所有已發生延誤對總工期的推遲;ΔES(m-1)表示截止到工序(m-1)發生延誤前一時刻工序(m-1)的最早開始時間增加量;FF(m-1),m表示路線段(m-1)→m的路段自由時差,有:

minFF(m-1),m=EFm-ES(m-1)-max|μ(m-1),m|

(17)

2.3.2 規律證明

研究組合效應首先要研究延誤工序的實時總時差,指工序發生延誤前一刻的總時差。對于任一延誤工序m,根據總時差的定義TFm=LSm-ESm,工序m的總時差由其最早開始時間和最晚開始時間決定。所以從延誤工序的最晚開始時間增加量ΔLS和最早開始時間增加量ΔES兩點入手,證得各延誤工序的實時總時差TF′,進一步得出β總的表達式。

證明:

(1)任意工序m在其發生延誤的前一時刻的最早開始時間增加量ΔESm

由式(13)可知,若只有工序(m-1)和工序m兩道工序發生延誤,則:

ΔESm=max{(Δt(m-1)-minFF(m-1),m),0}

(18)

當工序(m-1)之前還有延誤發生時,工序(m-1)之前的延誤會對工序(m-1)造成影響,可能導致其最早開始時間的推遲,工序(m-1)之前的延誤導致工序(m-1)最早開始時間的增加量即為ΔES(m-1),所以工序(m-1)由于自身原因和其他延誤工序原因所造成的總的延誤時間為Δt(m-1)+ΔES(m-1),則由式(18)可得:

ΔESm=max{(Δt(m-1)+ΔES(m-1)

-minFF(m-1),m),0}

(19)

根據式(19),可理解為工序(m-1)之前的延誤對工序m產生的影響已包含在ΔES(m-1)中。易知,ΔES1=0。

(2)任意工序m在其發生延誤的前一時刻的最晚開始時間增加量ΔLSm

根據工序最晚開始時間的計算方法可知,總工期的變化影響工序的最晚開始時間。故ΔLSm由工序m延誤之前所有已發生延誤對總工期的推遲ΔT1~(m-1)決定,有:

(20)

(21)

(22)

(5)工序單獨發生延誤對總工期的推遲ΔTm:

ΔTm=max{(Δtm-TFm),0}

(23)

(6)由組合效應的含義可知,組合效應的值等于總工期實際延誤值減每個延誤工序單獨推遲總工期的值之和所得的值,則:

(24)

(25)

發生第一道延誤后,每再發生一道延誤都會與已經發生的延誤產生一個組合效應,將工序m之前的已發生延誤視為一個延誤整體,任一延誤工序m與已發生延誤產生的組合效應β1~(m-1),m:

(26)

3 工期索賠責任分擔方法

3.1 分擔原理

(27)

根據對組合效應規律的分析可知,組合效應的產生與延誤工序的自由時差有關,當延誤時間超出其自由時差,就會對后繼工序的總時差造成影響,所以按照每道工序延誤時間超出其自由時差的值分擔組合效應。

3.2 工期索賠責任分擔

(1)計算各延誤工序責任

(28)

首先,根據式(23)計算ΔTx,根據式(16-17)計算若干組合效應的值;

(29)

(30)

(31)

(2)根據延誤原因給予工期延期

每道工序承擔的責任確定后,進一步根據各工序的延誤原因,將延誤分為可原諒可補償延誤、可原諒不可補償延誤和不可原諒延誤[10],在業主、承包商等主體間進行相應責任的分配,確定工期延期。承包商獲得的延期可根據每道延誤工序承擔的責任和負責該工序的分包商來進一步在各分包商間進行分配。

3.3 工期索賠分析流程圖

由上文分析可知,本文提出的工期索賠分析方法包括兩個主要的分析過程。

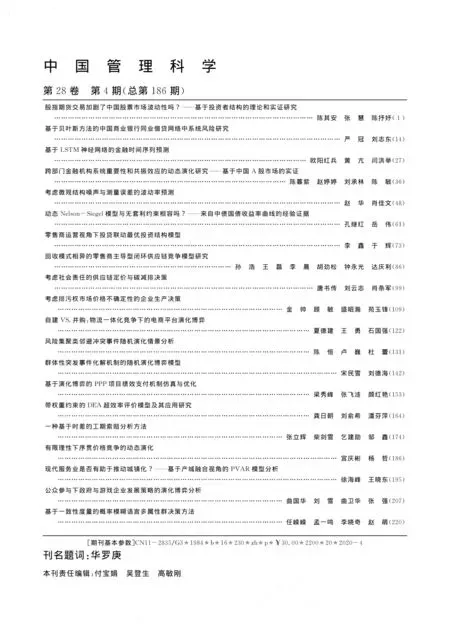

圖1 延誤過程各組合效應計算流程

第二是計算各延誤工序需承擔的工期延誤責任。具體計算流程如圖2所示。

分析圖1、圖2可以發現,本文提出的方法在工期索賠實踐中易于應用,主要體現在以下兩個方面:(1)流程圖中的計算公式結構簡單,均為網絡時間參數之間的基礎運算,計算過程清晰、易于理解;(2)根據兩流程圖,本文方法可通過簡單的編程實現程序化,輸入相關網絡時間參數,即可輸出各工序責任,避免了頻繁的網絡更新。

4 算例分析

某項目的雙代號網絡進度計劃圖如圖3所示,計劃總工期TP=400天。

根據工程記錄,分別有客觀原因引起的延誤事件發生于工序(a,b),持續時間為30天;承包商引起的延誤事件發生于工序(f,h),持續時間為70天;業主引起的延誤事件發生于工序(h,i),持續時間為65天。實際總工期為505天,總工期共延誤105天。

圖2 各延誤工序責任分擔計算流程

將工序(a,b)、工序(f,h)、工序(h,i)分別命名為延誤工序1、延誤工序2、延誤工序3,計算各延誤工序的延誤時間:Δt1=30,Δt2=70,Δt3=65。

4.1 使用本文所提方法計算工期索賠

(1)計算組合效應

1)計算β1~1,2

Δt1=30;TF1=0;EF2=235;ES1=0;Δt2=70;

TF2=60;max|μ1,2|=max(235,200)=235;

minFF1,2=EF2-ES1-max|μ1,2|=235-0-235=0;

ΔES2=max{(Δt1+ΔES1-minFF1,2),0}=max{(30+0-0),0}=30;

2)計算β1~2,3

Δt2=70;TF2=60;EF3=340;ES2=160;

Δt3=65;TF3=60;max|μ2,3|=180;

minFF2,3=EF3-ES2-max|μ2,3|=340-160-180=0;

ΔES3=max{(Δt2+ΔES2-minFF2,3),0}=max{(70+30-0),0}=100;

(2)計算各工序延誤責任

Δt1=30;FF1=0;TF1=0;

Δt2=70;FF2=0;TF2=60;

Δt3=65;FF3=60;TF3=60

1)延誤工序1

2)延誤工序2

3)延誤工序3

(3)根據延誤原因給予工期延期

工序(a,b)、工序(f,h)和工序(h,i)的延誤分別屬于客觀原因、承包商和業主的責任,所以對應可原諒不可補償延誤、不可原諒延誤和可原諒可補償延誤分別為47天、50天和8天,承包商可索賠工期55天。

圖3 項目原始進度計劃

4.2 與其他工期索賠方法的比較

使用實際與計劃工期對比法、計劃影響分析法、影響事件剔除法、窗口分析法和時間影響分析法對該項目延誤責任進行分析,每道延誤工序對總工期延誤的責任分擔及參與方歸責結果如表1所示。

表1 工期索賠責任分擔結果比較 (單位:天)

注:表中采用影響事件剔除法分析時,將延誤事件分為承包商引起的延誤事件和非承包商引起的延誤事件兩類,以實際進度中剔除每一類延誤事件前后總工期的差作為該類延誤的責任。

可以看出,在該案例中采用目前常見分析方法均存在一些有違公平性或不合理的地方:

(1)采用實際與計劃工期對比法,直接以總工期實際延誤量105天作為工期索賠值。事實上,承包商對于總工期的延誤也有責任,這種方案對業主不公平,這是由于該方法沒有區分延誤類型,對于多項延誤難以解決責任歸屬問題[10];

(2)采用計劃影響分析法,工序(a,b)、工序(f,h)和工序(h,i)承擔的責任分別為30天、10天和5天,承包商責任為10天,非承包商責任為35天,承擔責任的總和45天小于總工期實際延誤時間105天。若以承包商責任范圍以外的延誤時間作為索賠時間,則可索賠95天,若以非承包商的責任作為索賠時間,則可索賠35天,兩種方式相差60天,矛盾凸顯。可見該方法雖然按照工序單獨對總工期的影響分擔責任比較公平,但是使用計劃總時差計算工序責任沒有考慮工序間的邏輯關系的影響,導致不符合實際情況,難以確定索賠值;

(3)采用影響事件剔除法,承包商責任為70天,非承包商責任為95天,承擔責任的總和165天大于總工期實際延誤時間105天。若以承包商責任范圍以外的延誤時間作為索賠時間,則可索賠35天,若以非承包商的責任作為索賠時間,則可索賠95天,兩種角度相差60天,出現爭議。可見該方法對工序間相互作用及關鍵路線變化的考慮和運用不合理,導致責任分擔結果不符合實際情況,難以確定索賠值;

(4)采用窗口分析法,工序(a,b)、工序(f,h)和工序(h,i)承擔的責任分別為30天、10天和65天。對于工序(h,i)來講,由于工序(a,b)和工序(f,h)延誤的影響,分析工序(h,i)所處的窗口時其總時差已由60天變為0天,其延誤由超出總時差(計劃總時差)5天變為超出總時差(實時總時差)65天并依此承擔責任,對工序(h,i)不公平,在該案例中最終索賠結果對業主不公平。可見該方法前后視窗中工序之間的作用對總工期延誤的影響沒有在不同視窗的工序間合理分配,責任分擔不公平;

(5)采用時間影響分析法,工序(a,b)、工序(f,h)和工序(h,i)承擔的責任分別為30天、10天和65天。此算例中該方法與窗口分析法相似,工序(h,i)發生延誤時其總時差已由60天被壓縮至0天,以此為基礎計算其責任對工序(h,i)不公平,該案例中最終索賠結果對業主不公平。可見該方法雖然考慮了工序間的相互作用對總工期的影響,但沒有將這種影響合理分配給各延誤工序,使用實時總時差計算工序責任,可能出現后延誤的工序無法擁有時差等情況,時差所有權不合理。

采用本文提出的方法,工序(a,b)、工序(f,h)和工序(h,i)承擔的責任分別為47天、50天和8天,充分考慮了工序間的作用對總工期延誤的影響,并將該影響進行了分擔,各工序責任之和與總工期實際延誤相等,均為105天。在此基礎上根據延誤類型歸責,承包商責任為50天,非承包商責任為55天,使得分配結果有據可依、更加公平,兼顧各方利益。

5 基于時差的工期索賠分析方法優勢分析

以上分析可以看出,本文所提出的工期索賠分析方法,主要有以下優勢:

(1)責任分擔更公平。

時差所有權不合理導致責任分擔不公平,本文方法中時差歸項目所有,通過對組合效應的計算和分配,從側面將時差合理分配給各道延誤工序,再根據工序延誤原因由業主、承包商等主體分享。與時差所有權歸承包商的實際與計劃工期對比法、先延誤工序先使用時差的窗口分析法和時間影響分析法相比,時差所有權更加合理,兼顧各方利益,責任分擔更公平。

(2)責任分析結果符合實際情況。

采用本文提出的方法,分析過程以網絡參數實際影響和變化狀況為基礎,各工序對于工期延誤承擔的責任之和,在任何情況下總是等于總工期實際延誤時間。與計劃影響分析法、影響事件剔除法相比更加符合實際情況。

(3)索賠分析結果唯一。

本文方法有據可循的分析使計算流程固定化,操作程序化,與人為主觀進行窗口劃分的窗口分析法、從不同角度分析會導致不同索賠結果的計劃影響分析法和影響事件剔除法相比,本文方法分析過程不受主觀因素的影響,索賠分析結果唯一,能夠有效避免爭議。

(4)基于公式運算,不需要頻繁更新網絡。

本文方法是一種利用參數和公式進行計算的方法,與時間影響分析法、窗口分析法相比,不需要對網絡計劃圖進行持續更新以追蹤關鍵路線變化,但同時在計算過程中已包含了關鍵路線的變化帶來的影響。

綜上,目前常見工期索賠分析方法與本文所提方法在責任分擔是否公平、責任分析結果是否符合實際情況、索賠分析結果是否唯一、是否需要頻繁更新網絡四個方面的表現比較如表2所示。本文提出的方法能夠同時滿足四點要求,更能公平、合理、高效地解決工期索賠問題,有助于真正實現工期索賠的意義。

表2 工期索賠分析方法比較

6 結語

項目進度的延誤會對合同各方造成損害,若工期索賠不能有效進行,將對項目造成嚴重影響[26]。目前關于工期索賠的方法,由于對工期延誤中工序間作用的原理及其對總工期造成的影響尚不清楚,所以缺乏理論支撐,導致責任分擔不合理。

本文將延誤工序間的作用對總工期延誤的影響總結為工期延誤的組合效應,具體為,工序間的作用導致工序總時差不斷變化,使得工序延誤時間超出原始總時差的值與超出實時總時差的值可能不同,導致多個工序延誤時總工期實際延誤總量可能不等于每個延誤工序單獨推遲總工期的分量之和。

基于對組合效應的定義,本文首先深入探究了CPM網絡中的時差特性,利用CPM網絡基本的時差概念和性質研究了自由時差與路線長度的新關系;然后揭示了組合效應的規律,分析了工序延誤產生的影響傳遞給其他工序的途徑,研究了多個工序發生延誤時工序間作用的原理進而探明了組合效應產生的原因,并對其進行了定量化分析;最后提出一種基于時差的工期索賠分析方法,根據各工序延誤時間超出其自由時差的值確定其應對組合效應承擔的責任,進一步得出工序應承擔的工期索賠責任。

相較于目前常見分析方法,本文方法最大的特點在于其對組合效應的研究和分攤,基于此,在分析內容上,該方法分析過程符合實際延誤過程、時差所有權更合理、索賠結果更加公平;在分析工具上,該方法可程序化計算,從而避免了持續更新網絡圖的復雜過程,且保證索賠分析結果的唯一性。

本文提出的方法適用于延誤工序互為具有優先關系的順序工序的情況,而對于目前常見分析方法均未能有效處理的同期延誤情況,該方法亦不能完全適用。由于篇幅限制,同期延誤工期索賠方面的研究結果將呈現在另一篇文章中。