2500t/d水泥熟料生產線預熱器系統技術改造

陳廷偉,彭學平,臧建波,劉萬平,董蕊

1 項目概況

浙江長興某2 500t/d水泥熟料生產線位于浙江省湖州市長興縣煤山鎮,于2003年投產,窯尾使用的是帶TDF爐預熱預分解系統,篦冷機機型為TC-1164三代推動式篦冷機。燒成系統主機設備參數見表1。

表1 燒成系統主機設備參數

2 生產線運行現狀及運行中存在的問題

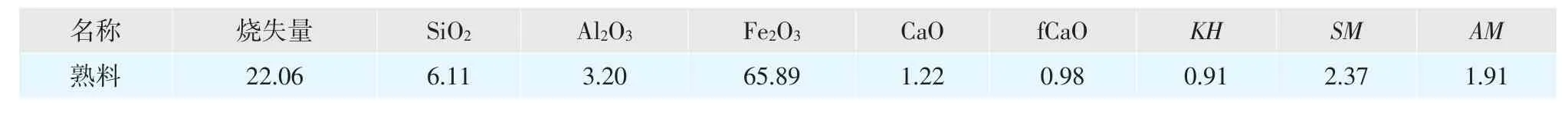

2.1 熟料全分析(見表2)

2.2 煤粉工業分析(見表3)

2.3 生產線存在的問題

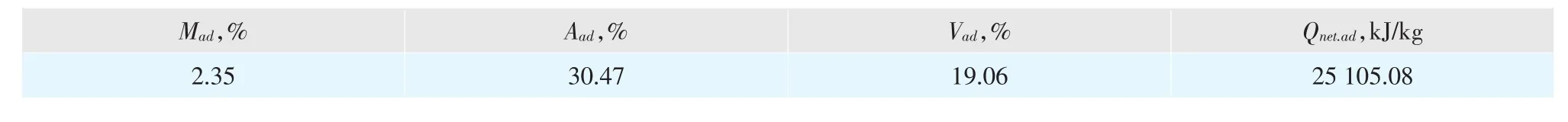

改造前,熟料產量正常為3 000~3 100t/d,實物煤耗約145~146kg/t熟料。改造前現場中控畫面見圖1。

該生產線預熱器系統主要存在的問題如下:

(1)燒成系統煤耗偏高;

(2)系統阻力偏大。

表2 熟料全分析,%

表3 煤粉工業分析

3 標定結果及數據分析

燒成窯尾預分解系統測量數據見表4。

從窯尾氣體成分可以看出,窯和分解爐內煤粉燃燒情況不好,尤其是分解爐CO含量很高,系統阻力也偏高。

表4 燒成窯尾預分解系統測量數據

4 改造方案

4.1 改造目標

根據生產線統計數據、采樣分析結果及現場測試參數,結合現場運行情況,在現有原、燃料情況下,確定以下改造目標:

(1)在現有的原、燃料條件下,實物煤耗指標降低3kg/t熟料;

(2)產量為3 100t/d時,預熱器壓損降低800Pa。

4.2 預熱器改造方案

4.2.1 旋風筒

旋風筒部分主要考慮降阻,通過增加進風口的面積來降低進口風速,從而降低旋風筒的阻力。實驗表明,在一定范圍內進口風速對壓損的影響遠大于對分離效率的影響,因此,在不顯著影響分離效率和在進口不產生過多物料沉積的前提下,適當擴大旋風筒的進口面積、降低進口風速是有效的降阻措施。

圖1 改造前現場中控參數

從中控數據來看,各級旋風筒阻力偏高。本次改造主要是通過增加進風口的面積、降低旋風筒的進口風速,達到降低局部阻力的目的。同時,根據旋風筒的加高情況,相應改造各級風管風口、調整內筒的插入深度。

實施《數據庫維護與編程》課程的混合式教學,可以充分利用學校提供的網絡教學平臺網站和優慕課App,根據教學模式設計相應的方案。具體方案設計如下:

4.2.2 撒料裝置

風管中換熱以對流換熱為主,而對流換熱的速率主要取決于生料分散的程度,管道中物料的分散效果主要靠撒料裝置來實現。本次改造中,調整了料管布置,并更換了各級撒料裝置,選用了新型高效撒料盒,通過以上改造,可取得良好的換熱效果,降低預熱器出口溫度。

新型撒料裝置具有以下優點:

(1)撒料角度及撒料板的長度更合理,撒料板上不宜產生積料。

(2)新型撒料裝置能夠改變來自旋風筒下料管的物料的分散程度,盡量促使進入風管內的物料呈現料幕,易被氣流吹散并帶上,在懸浮狀態下充分進行氣料之間的熱交換;

圖2 調整煙室縮口尺寸

(3)新型撒料裝置結構簡單,不易損壞。

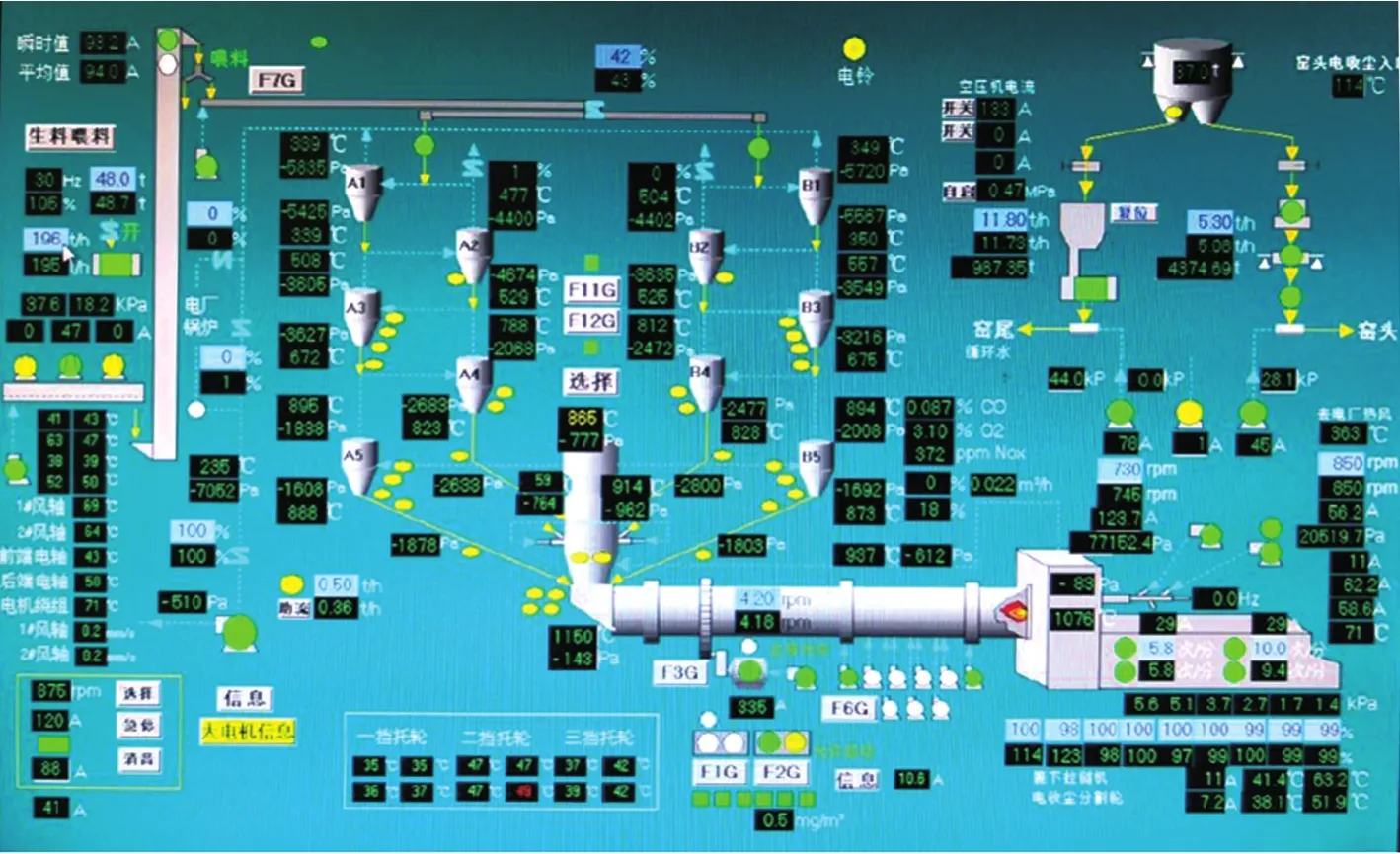

現有窯尾煙室縮口尺寸為φ1.7m,需要加大窯尾煙室縮口尺寸,以降低系統阻力。煙室縮口尺寸調整見圖2。

4.2.4 分解爐

目前的分解爐已進行過擴容改造,分解爐有效容積有所增加,但爐內依然存在嚴重的不完全燃燒現象。受窯尾框架結構的限制,分解爐已無法再繼續加高擴容。

煤粉燃燒不好與分解爐噴煤管的安裝位置、角度和插入深度以及風、煤、料的配合有關。本次改造重新調整了噴煤管位置和角度,同時取消了窯尾燃燒器的一次風機,減少冷風的摻入,降低熱耗。C4下料管改為上、下兩點分料,可以靈活控制分解爐主燃區溫度,達到了使主燃區溫度盡可能高的目的,能大幅提高煤粉燃燒速率,充分利用現有有限爐容。

重新制作三次風管進分解爐部分,使三次風進分解爐的方式更加合理。

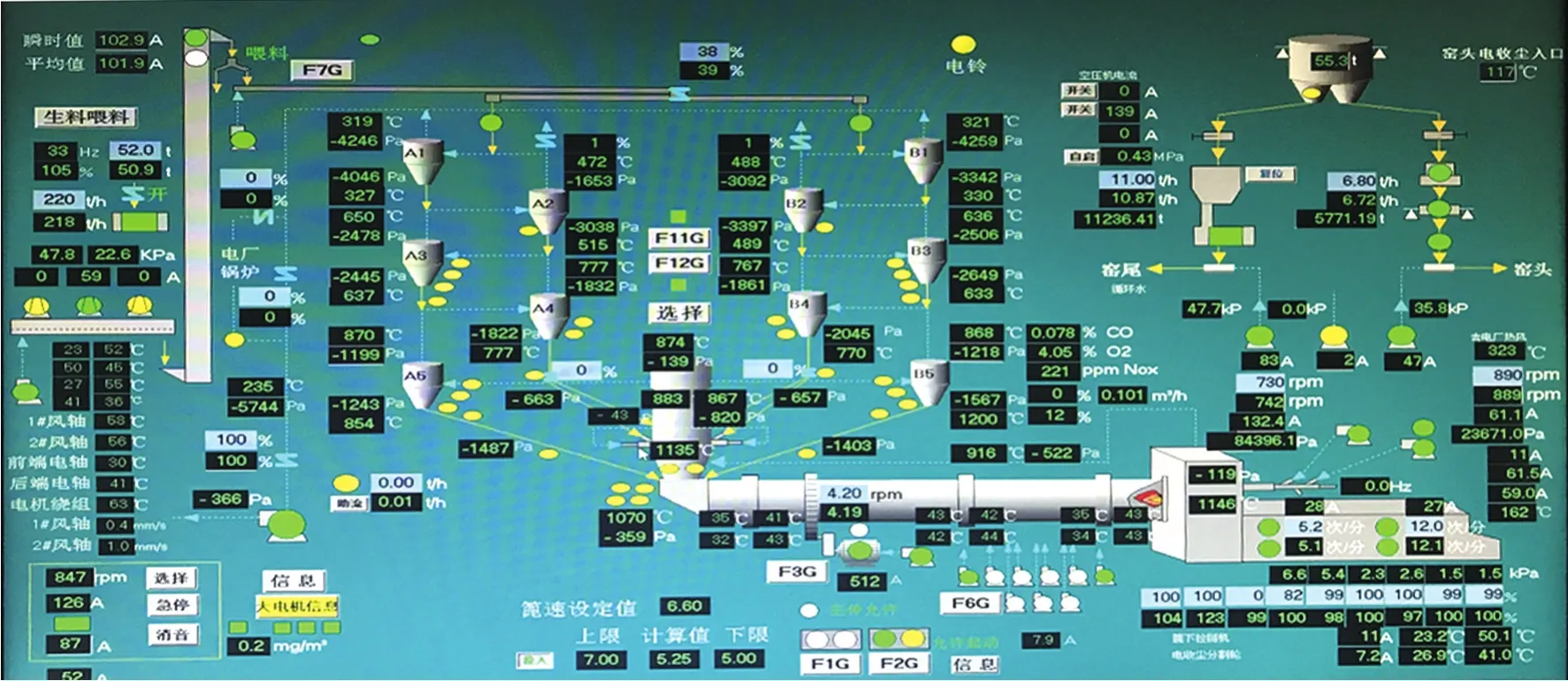

圖3 改造后中控現場畫面

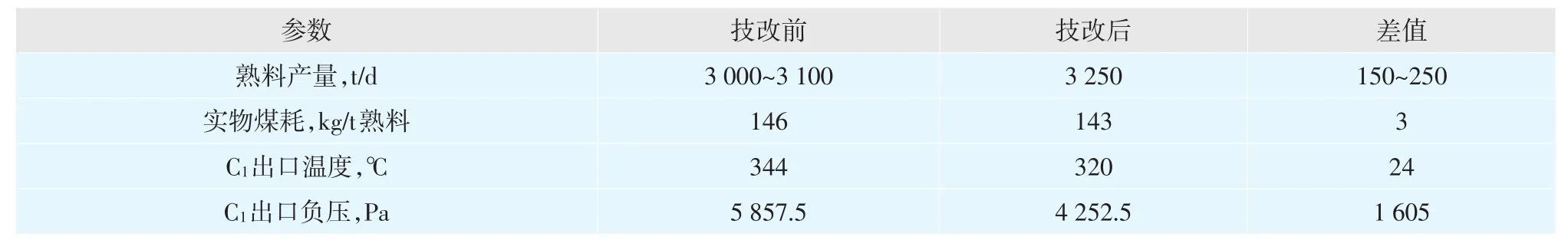

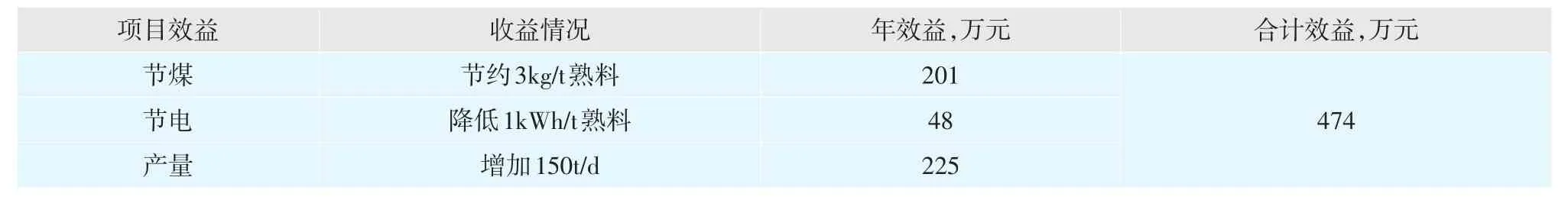

表5 技改前后主要參數對比表

表6 經濟效益情況

5 改造效果

該2 500t/d水泥熟料生產線實施預熱器系統技術改造后,整體運行狀況良好,實物煤耗下降3kg/t熟料,在熟料產量提高了150~250t/d的情況下,預熱器系統壓損大幅下降了1 605Pa,C1出口負壓在4 200Pa左右,達到了非常先進的壓損水平。改造后現場中控畫面見圖3,技改前后主要參數對比見表5。

按照每年生產線運轉300d,平均熟料產量3 200t/d,原煤價格700元/t,電均價0.5元/kWh,熟料利潤50元/t,核算項目年產生效益,經濟效益情況見表6。

此技改項目改動較小,效果明顯,其成功實施為其他存在同樣問題的水泥生產線提供了很好的示范作用。