X80M高強韌性厚壁管線鋼落錘撕裂試驗試樣異常斷口形成原因及適用性分析

何小東

(1. 中國石油集團 石油管工程技術研究院, 西安 710077;2. 石油管材及裝備材料服役行為與結構安全國家重點實驗室, 西安 710077)

為提高油氣輸送效率和降低管線建設成本,開發高強度、大口徑、大壁厚和耐高壓的長輸油氣管道對油氣行業的發展至關重要。管線材料的韌性是油氣管道安全運行的重要技術指標之一。落錘撕裂試驗(Drop-weight tear tests,DWTT)是表征管線鋼材料韌性的一種重要試驗方法,它是20世紀60年代由Battelle研究院(BMI)在試驗研究基礎上發展建立起來的,因其試驗結果與實物氣體爆破試驗結果具有很好的一致性,被廣泛用于控制和預測管線鋼管的斷裂性能,其試驗結果被作為衡量管線鋼管抵抗脆性開裂能力的韌性指標之一[1]。

目前,對管線鋼DWTT的研究主要集中在材料的顯微組織和成分對韌性的影響[2-3]以及異常斷口產生原因和評判方法[4-5]兩個方面。國外在早期的高強韌性管線鋼研究中就發現DWTT存在異常斷口現象[6-7],但直到21世紀初,隨著X70鋼在我國“西氣東輸”一線管道工程中大規模應用時,才真正引起廣泛的重視和關注[4-5,8-12]。有研究認為,鋼管異常斷口常出現在韌脆轉變溫度附近,當溫度較低或較高時鋼管均不易產生異常斷口,這是因為管線鋼材料的動態斷裂是由許多裂紋擴展、止裂、重新起裂過程組成,裂紋的擴展速度變化幅度很大,會引起裂尖的應力狀態變化、裂紋的擴展方向和韌脆狀態改變,從而產生異常斷口,僅通過改變鋼管缺口形式來減小其起裂載荷和起裂功,并不能完全避免異常斷口的產生[3]。因此,DWTT產生的異常斷口是X70鋼級以上高強韌性管線鋼不可避免的問題[11-12]。為滿足工程應用需要,根據SY/T 6476—2017《管線鋼管落錘撕裂試驗方法》和GB/T 8363—2018《鋼材 落錘撕裂試驗方法》,可將DWTT異常斷口試樣作為有效試樣在相應的評定區域內進行評定。但這種做法存在很大爭議,至今仍未得到API RP 5L3 (SC5/TGLP)工作組采納[13]。為此,筆者對X80M高強韌性厚壁管線鋼進行了DWTT研究,分析了異常斷口產生的原因,并將斷口與管線鋼管實物的爆破試驗斷口進行了對比,討論了高強韌性管線鋼DWTT異常斷口形成的原因,并對DWTT的適用性進行了分析,以期對高鋼級厚壁管線鋼及其鋼管DWTT方法的改進提出指導性建議,從而準確評價高強韌性管線鋼的抗斷裂能力。

1 試樣制備與試驗方法

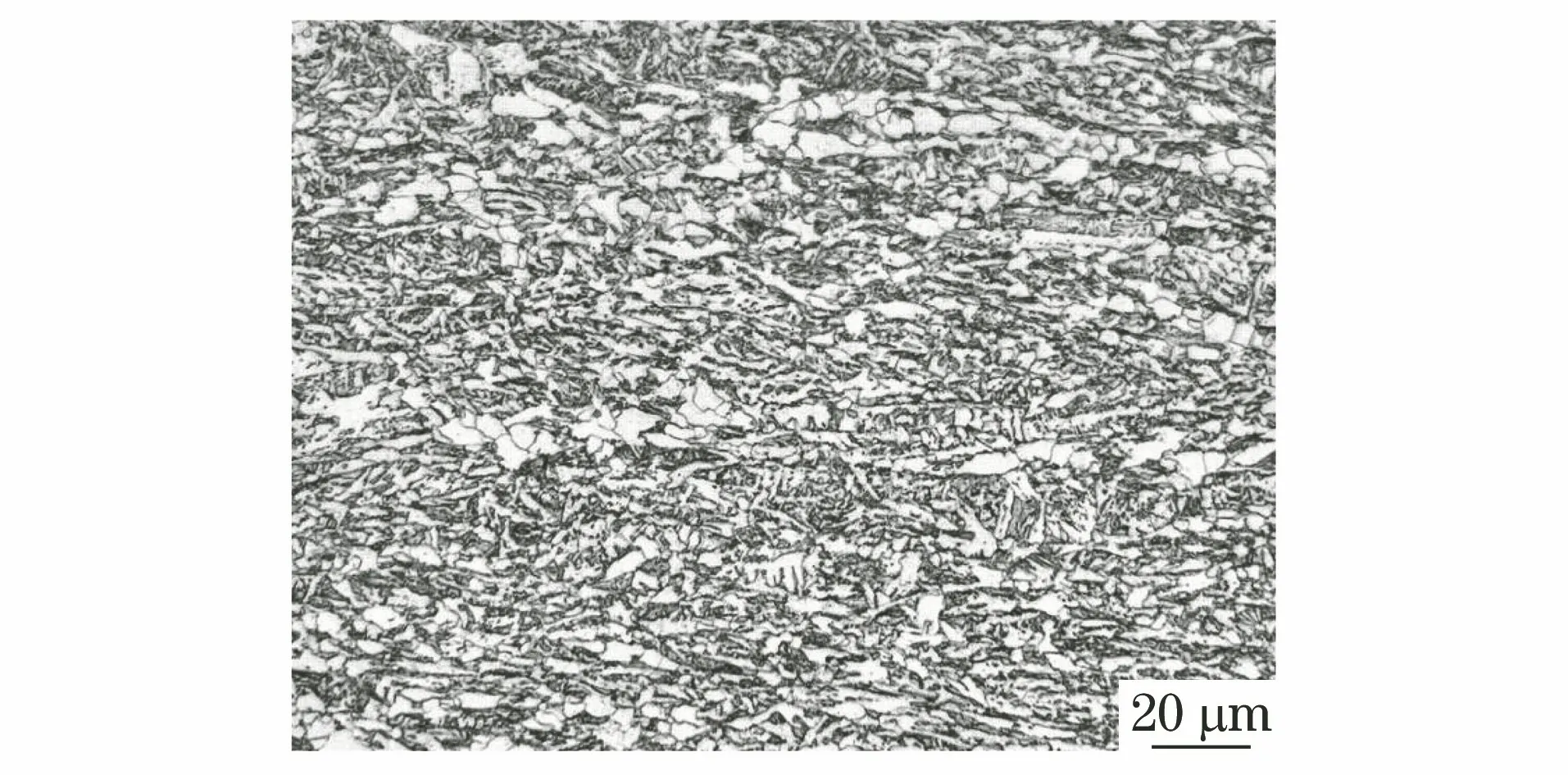

試驗材料為厚度為26.4 mm的X80M高強度厚壁管線鋼,其化學成分見表1。該鋼的顯微組織以貝氏體(B)和多邊形鐵素體(PF)為主,有少量的細珠光體,如圖1所示。垂直軋制方向截取圓棒試樣進行拉伸試驗,測得材料的屈服強度為662 MPa,抗拉強度為770 MPa,屈強比為0.86,斷后伸長率為24%。

在該試驗鋼上截取尺寸為305 mm×76 mm×26.4 mm的DWTT試樣,缺口型式為V型壓制缺口。將試樣分為3組,每組10件。用HIT 50KP型擺錘試驗機和JL-50000型落錘試驗機在0℃下分別對第一組和第二組試樣進行DWTT試驗,第三組試樣采用HIT 50KP型擺錘試驗機在20,-10,-20,-30,-50 ℃下進行DWTT試驗。試驗后利用高速攝像研究試樣斷裂過程,并依據SY/T 6476—2013《管線鋼管落錘撕裂試驗方法》對斷口剪切面積進行評定。

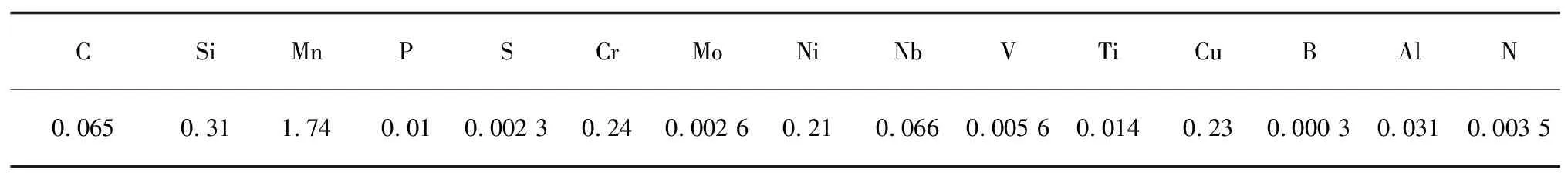

表1 X80M管線鋼的化學成分(質量分數)Tab.1 Chemical compositions of X80M pipeline steel (mass fractiion) %

圖1 X80M管線鋼的顯微組織形貌Fig.1 Microstructure morphology of X80M pipeline steel

2 試驗結果

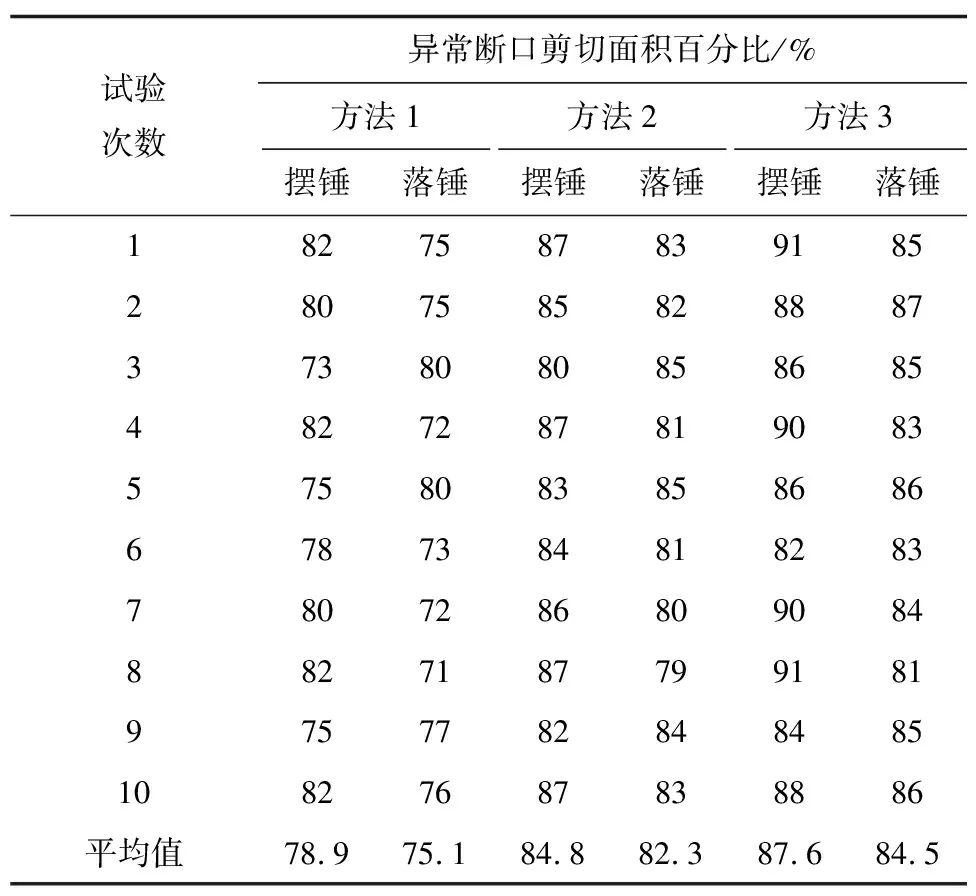

由試樣斷口形貌可知,采用擺錘試驗機和落錘試驗機得到的試樣斷口均為異常斷口,這表明高強度管線鋼在0 ℃時進行DWTT產生的異常斷口與錘擊方式無關。根據SY/T 6476—2013中規定的3種異常斷口評判方法,對兩種錘擊方式的異常斷口剪切面積進行評定,結果如表2所示。可見無論采用哪種評判方法,兩組試樣的異常斷口平均剪切面積百分比基本一致。

表2 采用不同錘擊方式根據不同方法評判得到的試樣異常斷口剪切面積評定結果Tab.2 Evaluation results of abnormal fracture shear area of samples with different hammering and evaluation methods

從圖2可以看出,當試驗溫度為20 ℃時,試驗鋼的DWTT斷口雖然是異常斷口,但近錘擊側的斷口面上只有很少的脆性斷裂形貌區域,試樣的兩側表面有明顯的剪切唇,接近正常斷口,而且試樣錘擊側的側向膨脹變形較大。隨著試驗溫度降低,試驗鋼的DWTT異常斷口形貌更為明顯,如圖2b)~e)所示,但試樣錘擊側的側向膨脹率仍較大。當試驗溫度降低到更低(-40 ℃)時,試驗鋼的DWTT斷口為正常斷口,如圖2f)所示,試樣兩側表面的剪切唇很小,脆性斷裂形貌幾乎貫穿整個斷面,錘擊側的試樣變形很小。由此可知試驗鋼異常斷口的產生與試驗溫度有關。

由圖3可以看出,試驗鋼在0 ℃時承受的最大沖擊載荷明顯高于在20 ℃時的,試驗鋼在0 ℃時斷裂過程中的位移量也大于20 ℃時的。

通過對圖3所示的各溫度下管線鋼的DWTT力-位移曲線進行積分計算,可得出DWTT試樣在斷裂過程中的吸收能量。圖4是不同溫度下試驗鋼DWTT吸收能量和斷口剪切面積百分比曲線。可見當試驗溫度為20 ℃時,試樣斷口的剪切面積百分比較高,達90%以上,且隨著試驗溫度的降低,按照SY/T 6476—2013所評定的試驗鋼DWTT斷口剪切面積百分比逐漸減小。然而在重錘的錘擊作用下,試驗鋼DWTT試樣斷裂過程中的吸收能量并不是隨溫度降低而減小,而是在試驗溫度為0 ℃時出現拐點,如圖4a)所示。當試驗溫度為0 ℃時,試驗鋼DWTT吸收能量為43 kJ,當試驗溫度為20 ℃

圖2 不同試驗溫度下X80M管線鋼的DWTT斷口形貌Fig.2 DWTT fracture morphology of X80M pipeline steel at different test temperatures

圖3 不同試驗溫度下X80M管線鋼的DWTT力-位移曲線Fig.3 Force-displacement curves of DWTT of X80M pipeline steel at different test temperatures

時,試驗鋼DWTT吸收能量為27 kJ,然而0 ℃時試驗鋼的DWTT斷口剪切面積卻小于20 ℃時的,如圖4b)所示。當試驗溫度為-10~-30 ℃時,試驗鋼DWTT吸收能量變化范圍較小,為17~21 kJ,但試驗鋼的DWTT斷口剪切面積呈線性下降趨勢。當試驗溫度為-50 ℃時,試驗鋼的DWTT斷口為正常斷口,剪切面積百分比為35%,吸收能量也很小,只有3.6 kJ。

圖4 不同試驗溫度下X80M管線鋼的DWTT吸收能量及斷口剪切面積曲線Fig.4 a) Absorbed energy and b) percentage of fracture shear area of DWTT of X80M pipeline steel at different test temperatures

3 分析與討論

3.1 異常斷口產生原因分析

高強度厚壁管線鋼的落錘撕裂試驗易產生異常斷口,有研究認為鋼的純凈度和韌性較高是異常斷口產生的原因,而與產品等級和厚度無關[14],這種觀點是值得商榷的。其實,管線鋼DWTT異常斷口的產生有內部原因和外部原因。內部原因是材料的強韌性較高和厚度較大(大于12.7 mm)。對于低鋼級管線鋼,材料強度較小且韌性較低,即使厚度大也難以產生DWTT異常斷口;而對于高強韌性的管線鋼,DWTT異常斷口與壁厚大小有密切聯系,即使同一強度等級的管線鋼,如果厚度較小或將試樣減薄,其異常斷口發生的幾率會明顯降低,反之DWTT異常斷口發生的幾率隨鋼材厚度增加而增加[15]。DWTT異常斷口產生的外部原因主要是重錘的錘擊作用導致材料的形變硬化以及試驗溫度對材料性能的影響。

圖5 X80M管線鋼的DWTT試樣斷裂過程高速拍攝圖Fig.5 High speed photography of the fracture process onDWTT sample of X80M pipeline steel:a) initiation; b) crack propagation; c) final fracture

圖5是試驗鋼DWTT試樣斷裂過程高速拍攝圖。可見因缺口壓制后材料發生硬化, 試驗鋼DWTT試樣啟裂位置并不在缺口根部,而是從缺口根部兩側啟裂并擴展。在錘擊側因重錘作用使材料產生明顯壓縮塑性變形。同時,通過測試0 ℃下落錘試樣斷口附近部位的維氏硬度,發現試樣錘擊側的硬度明顯高于缺口側的硬度20~30 HV10。文獻[11]的研究結果也表明,DWTT異常斷口錘擊側的硬度隨距錘擊側距離減小而增大。此外,在重錘錘擊后,隨時間的延長,DWTT試樣錘擊側經歷了落錘沖擊、彎曲壓縮和彎曲拉伸,產生相應的塑性變形,且彎曲造成的變形在異常斷口出現位置占主導地位[16]。因此可以得出, 試驗鋼DWTT試樣斷口在錘擊側產生較大的脆性區域從而形成異常斷口。異常斷口出現與試驗溫度有關,在較高或較低的試驗溫度下,試驗鋼DWTT試樣出現異常斷口的幾率較小,且出現異常斷口的溫度區間隨鋼材厚度的增加有增大的趨勢[17]。綜上所述,異常脆性斷口是試樣材料的成分、組織、性能以及試樣的幾何形狀和試驗條件等共同作用的結果。

3.2 DWTT適用性分析

在現行的GB/T 8363—2018和SY/T 6476—2017中,將試驗出現的異常斷口試樣視為有效試樣,并規定了異常斷口的分類和評判方法,對工程具有一定的指導意義。但API RP 5L3:2014Drop-WeightTearTestsonLinePipe將缺口下的斷裂為延性斷裂接著轉化為解理斷裂的試樣規定為無效試樣,并在標準注釋中注明“對于夏比沖擊能大于200 J的落錘撕裂試驗常常因試驗無效而使得DWTT試驗方法無效”。由此可見,在GB/T 8363—2018和SY/T 6476—2017標準中視為有效試樣的異常斷口試樣在API RP 5L3:2014中卻是無效試樣。因此,目前異常斷口試樣是否能作為有效試樣進行評判還存在較大的爭議。

如前所述,對于高強度厚壁管線鋼落錘撕裂試驗異常斷口產生的原因與材料本身的強度和韌性有關,也與試驗溫度和重錘的錘擊有關。這說明試驗裝置和試驗條件對異常斷口的產生有著重要影響,無論采用SY/T 6476—2013中何種評判方法,該異常斷口都不能表征材料真實的抗斷裂能力。

圖6是試驗鋼DWTT異常斷口與實際的輸送鋼管爆破試驗斷口形貌對比。可見無論是鋼管實物靜水壓爆破,還是試驗管道氣體爆破試驗,在實際管道爆破中并不存在異常斷口。這表明對于高強韌性管線鋼及其鋼管,DWTT與實物氣體爆破試驗的結果已不存在“很好的一致性”。因此,重錘錘擊式的DWTT只適用于低鋼級或厚度較小的管線鋼,對于高強度厚壁管線鋼DWTT仍采用錘擊式試驗方法已不能真實反映材料的韌性,需探索更有效的試驗方法替代傳統的DWTT方法,文獻[18]提出的采用高速拉伸來模擬爆破試驗斷口的方法值得借鑒。

4 結論

(1) 當試驗溫度為0 ℃時,無論采取擺錘還是落錘方式試驗,X80M管線鋼DWTT產生異常斷口的幾率相等。

(2) 在重錘的錘擊作用下,X80M管線鋼材料產生明顯壓縮塑性變形和形變硬化,導致異常斷口形成。

圖6 X80M管線鋼DWTT斷口與實物爆破試驗斷口的形貌Fig.6 Fracture morphology of DWTT and physical bursting test of X80M pipeline steel:a) DWTT fracture; b) hydrostatic bursting test fracture; c) gas bursting test fracture

(3) 采用DWTT方法來評價X80M管線鋼抗脆性斷裂能力已不能真實表征材料的韌性。