某汽車蓄電池用H65黃銅電纜端子開裂原因分析

薛喜才, 邵百明, 倪 雷, 朱玲斌, 賈尚華

(上海汽車集團股份有限公司 乘用車公司, 上海 201800)

汽車蓄電池電纜端子由黃銅沖壓成型,通過螺栓擰緊并固定在蓄電池電極上,主要起到緊固的作用。某汽車蓄電池電纜端子現場裝配后出現多起開裂故障,該蓄電池電纜端子的材料為H65黃銅,硬度狀態等級為Y2,成型工藝為:多道沖壓→整形→去毛刺→電鍍→裝配。抽取同批次庫存端子進行檢驗,發現部分端子也存在裂紋。

目前國內關于黃銅開裂原因的研究較多。曹標等[1]對黃銅角閥的開裂原因進行了分析,發現角閥屬于應力腐蝕開裂,裝配應力過大是導致其開裂的主要原因。楊曉等[2]對H62黃銅套管開裂行為進行了分析,發現是扭曲應力、殘余應力及環境共同作用引起了應力腐蝕開裂。黃銅發生應力腐蝕開裂具有季節性、脫鋅等特征[3],特別是在南方潮濕高溫的環境中,如果黃銅零件冷加工后不退火或退火不及時,就會發生應力腐蝕開裂。

為了查明該汽車蓄電池的H65黃銅電纜端子出現開裂的原因,筆者對其進行了檢驗和分析。

1 理化檢驗

1.1 宏觀觀查

宏觀觀查發現,出現開裂的端子形狀類似“卡箍”,裂紋出現在折彎區域,部分裂紋較長,長度達到2~3 mm;部分裂紋較細小,長度不到0.5 mm,如圖1所示。

圖1 蓄電池電纜端子的宏觀形貌Fig.1 Macro morphology of battery cable terminal

1.2 化學成分分析

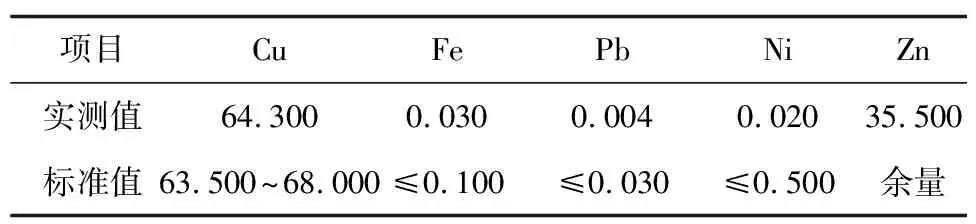

對端子開裂部位取樣,采用Bruker Q4/UV型直讀光譜儀進行化學成分分析,結果如表1所示。可見端子的化學成分符合GB/T 5231—2012《加工銅及銅合金牌號和化學成分》對H65黃銅成分的要求。

表1 蓄電池電纜端子的化學成分(質量分數)Tab.1 Chemical compositions of battery cable terminal (mass fraction) %

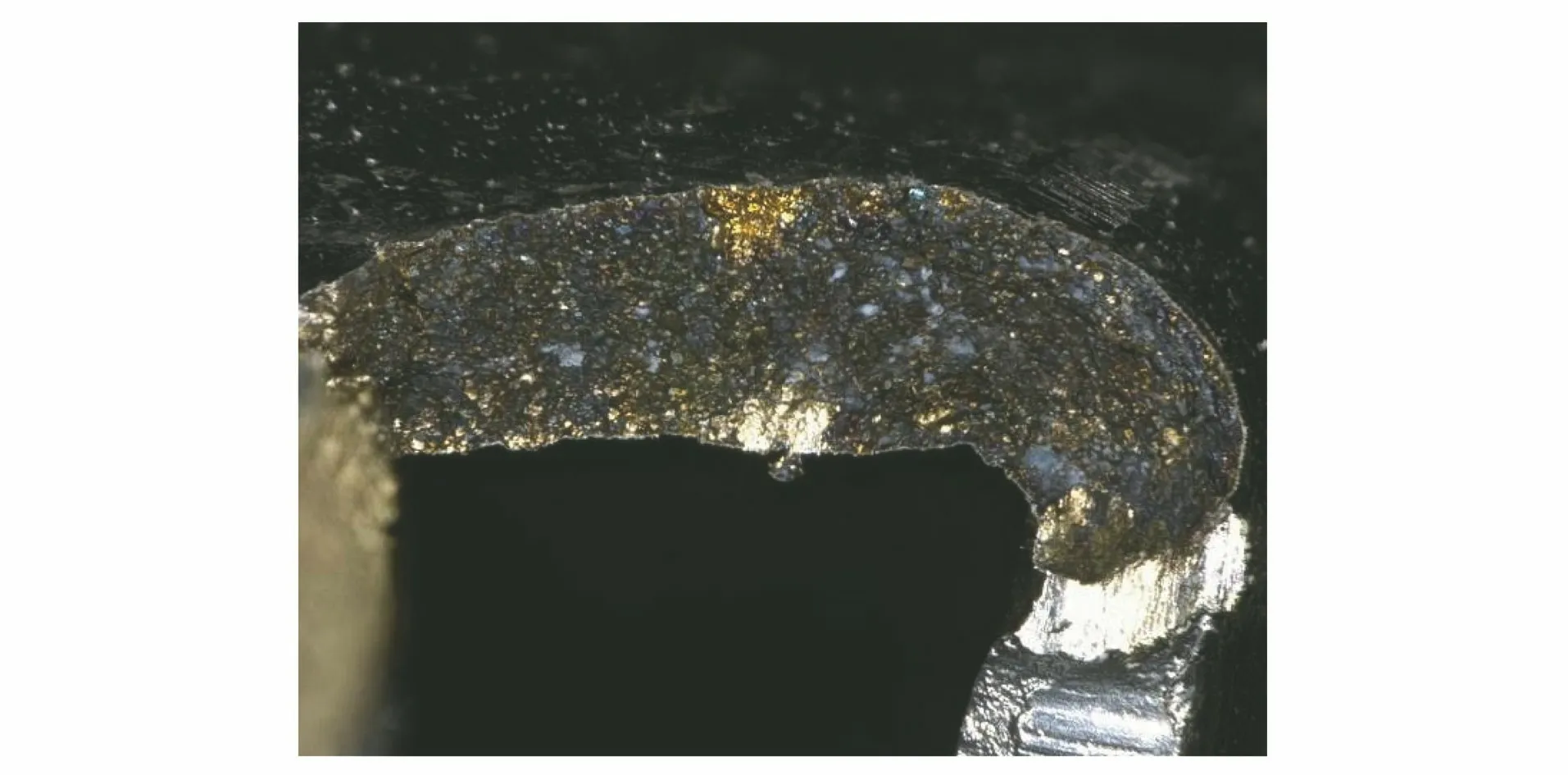

1.3 斷口分析

將端子沿著裂紋人工打開,使用VHX-200E型體視顯微鏡觀察斷口形貌,如圖2所示。可見斷口顏色發暗,斷面平齊且附近無明顯的塑性變形,斷口表面有腐蝕產物覆蓋。采用EVO MA25型掃描電鏡(SEM)觀察斷口形貌。由圖3可見,斷口呈沿晶開裂特征并伴隨二次裂紋,斷口附近表面區域有腐蝕產物堆積,斷口內部晶面有顆粒狀物質覆蓋。

圖2 端子斷口的宏觀形貌Fig.2 Macro morphology of terminal fracture

圖3 端子斷口不同部位的SEM形貌Fig.3 SEM morphology of different parts of terminal fracture: a) near surface area; b) internal area

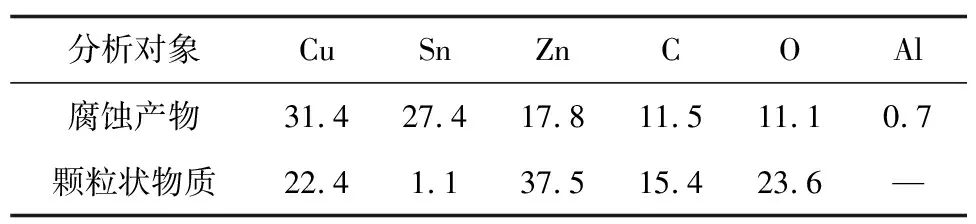

使用掃描電鏡附帶的能譜儀(EDS)分別對斷口附近表面腐蝕產物和內部晶面顆粒狀物質進行微區成分分析。由表2可見,斷口附近表面腐蝕產物中含有較多的錫元素,內部晶面也含有錫元素,這說明在進行鍍錫工藝前,端子已產生裂紋。由錫元素含量可推測裂紋為由表及里擴展。在裂紋附近,除了錫元素以及基體材料中的銅、鋅元素外,還含有較多的氧元素,未檢測到其他腐蝕性元素如氯、硫等,這說明端子斷面的腐蝕產物主要為氧化物。

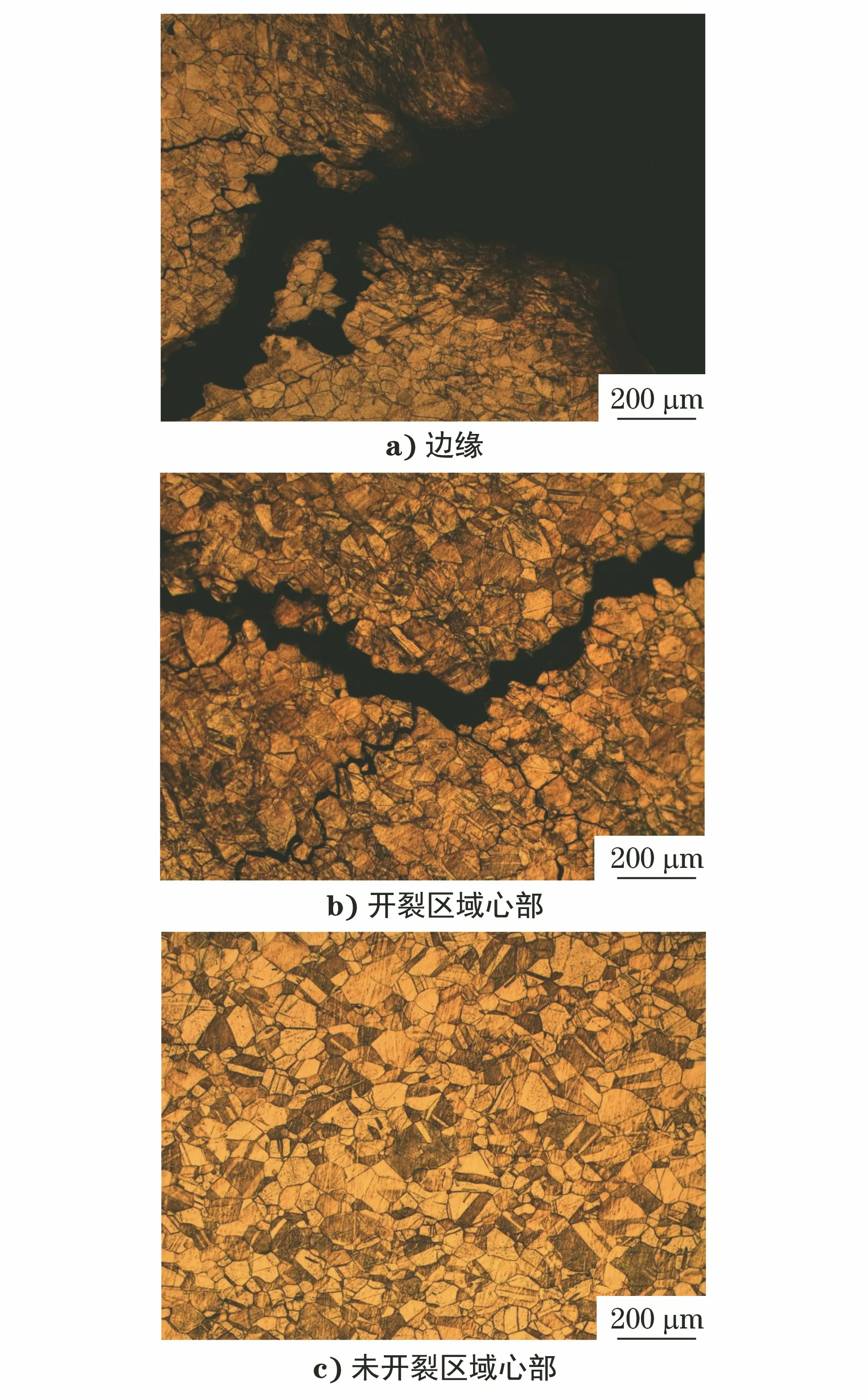

1.4 金相檢驗

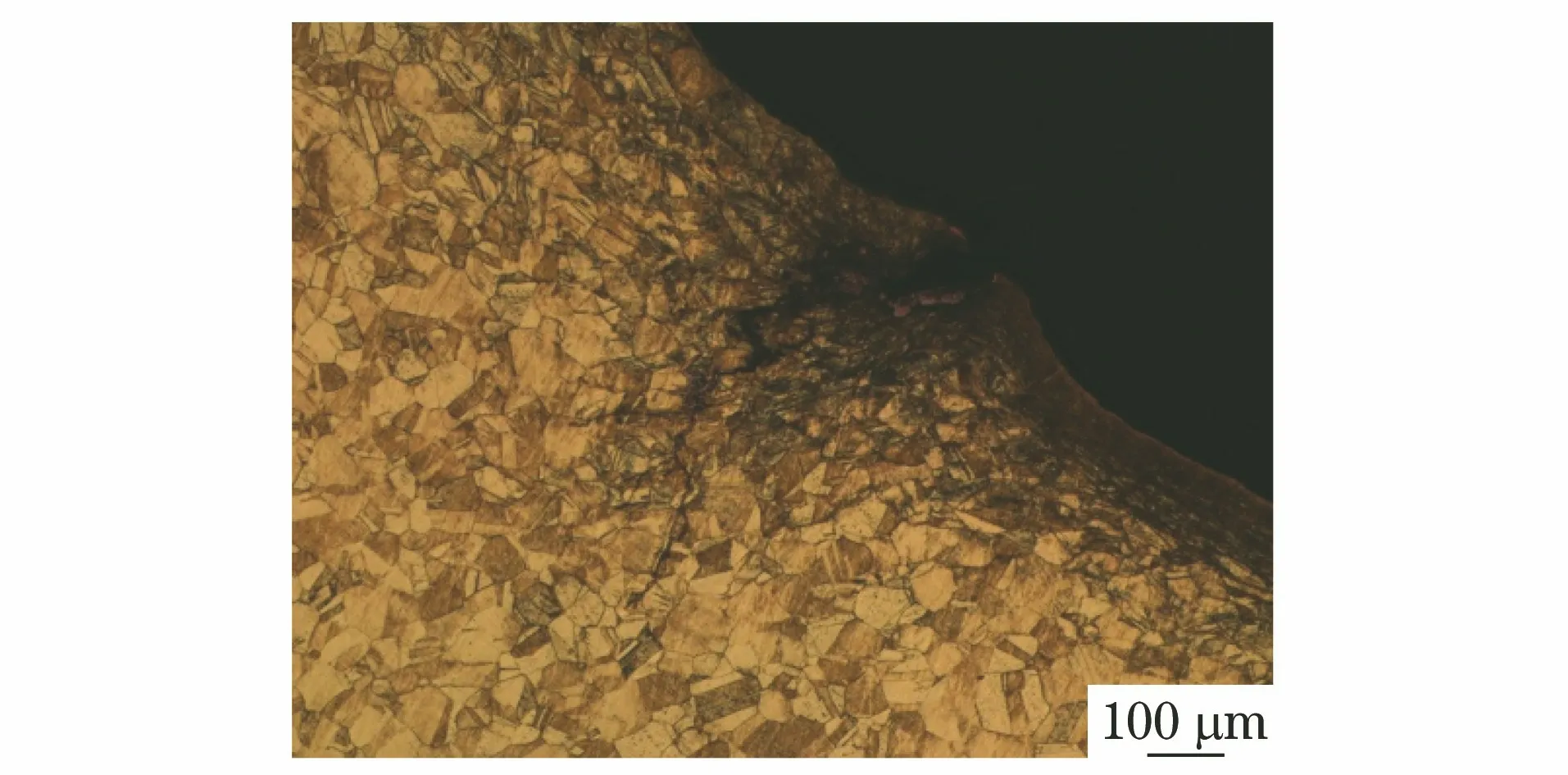

在端子的開裂部位取樣,試樣經鑲嵌、打磨、拋光,使用三氯化鐵鹽酸水溶液(FeCl3,HCl,H2O的體積比為1…3…12)浸蝕后,采用Axio Imager. A2m型光學顯微鏡觀察顯微組織。由圖4可見,端子開裂部位組織中裂紋沿著晶界呈樹枝狀擴展,裂紋形態與應力腐蝕裂紋的相似[4]。由圖4a)可見,端子開裂部位的邊緣組織中存在變形的α相和β相[4],組織內部分布著大量的黑色滑移線,因此判斷邊緣區域由于組織變形存在較高的殘余應力。由圖4b)和圖4c)可見,端子開裂區域與未開裂區域的心部顯微組織無明顯差異,均為等軸α+β相,且無明顯的冶金缺陷。

表2 端子斷口不同物質的能譜分析結果(質量分數)Tab.2 EDS analysis results of different material of terminal fracture (mass fraction) %

圖4 端子開裂部位不同位置的顯微組織Fig.4 Microstructure of cracking area on terminal atdifferent positions: a) edge; b) center of cracking area; c) center of uncracked area

1.5 硬度測試

在端子基體取樣,采用ZHVU-AH型維氏硬度計進行硬度測試,得到端子硬度測試結果為85,86,86 HV,符合JIS H3100—2006《銅及銅合金薄板、板材和帶材》對H65黃銅的硬度要求(85~145 HV)。

1.6 鹽霧模擬試驗

為查明端子沖壓成型后殘余應力對其性能的影響,同時為了加快試驗速率,取同批次庫存正常端子共計5個,在ZYQ-16型中性鹽霧箱(注入質量分數為5%的NaCl溶液)中進行不同時長(24,48,96 h)的鹽霧模擬試驗。試驗后在端子沖壓折彎部位取樣,試樣經鑲嵌、打磨、拋光,使用三氯化鐵鹽酸水溶液(FeCl3,HCl和H2O的體積比為1∶3∶12)浸蝕后,采用Axio Imager. A2m型光學顯微鏡觀察顯微組織。試驗結果表明,經過24 h鹽霧模擬試驗后,端子的沖壓折彎部位均未發現明顯裂紋;經過48 h鹽霧模擬試驗后,部分端子的沖壓折彎部位存在應力腐蝕裂紋,裂紋長度約為0.55 mm,且表面存在脫鋅現象,如圖5所示;經過96 h鹽霧模擬試驗后,部分端子肉眼可觀察到宏觀裂紋。這說明在現有沖壓工藝條件下,端子對應力腐蝕開裂的敏感性較高,在遇到腐蝕介質時,時間越長發生應力腐蝕開裂的概率越大。

圖5 經過48 h鹽霧模擬試驗后正常端子的顯微組織Fig.5 Microstructure of normal terminal after 48 h salt spray simulation test

2 分析與討論

由上述理化檢驗結果可知,端子的化學成分、硬度及顯微組織均未有異常,這說明端子出現裂紋與上述因素無關。由斷口分析結果可知,端子斷口處的近表面及內部均含有一定量的錫元素,這說明端子在進行鍍錫工藝前已有裂紋。斷口顏色發暗,無明顯的塑性變形,斷口呈現沿晶開裂形貌且伴隨二次裂紋,這與應力腐蝕斷口的特征較相似[4]。由金相檢驗結果可知,端子斷口附近區域的裂紋起源于端子表面,且呈樹枝狀向內部擴展,裂紋走向符合應力腐蝕裂紋走勢[4]。從裂紋萌生位置和裂紋走向來看,裂紋主要分布在端子沖壓折彎部位,且從折彎處向端子內部擴展,這是由于沖壓折彎部位為端子變形量較大處,沖壓成型后該處存在較大的殘余拉應力。由鹽霧模擬試驗結果可知,經過48,96 h鹽霧試驗后,在端子的沖壓折彎部位有裂紋萌生,這表明端子在殘余應力下,遇到Cl-,OH-等腐蝕介質一段時間后會產生應力腐蝕裂紋[5]。

應力腐蝕開裂是金屬構件在靜應力和特定腐蝕環境共同作用下所形成的脆性開裂,其成形的必要條件包括一定的拉應力和腐蝕環境[6]。黃銅冷加工后往往存在一定的殘余拉應力或者外加拉應力,且處于易引起鋅選擇性溶解的腐蝕介質中,黃銅處于有氨、氧、水、二氧化硫的環境中,再加上黃銅易于脫鋅[7],因而易于發生應力腐蝕開裂[8]。

通過調查出現裂紋端子的工藝流程卡,發現生產過程中無退火工序,且表面鍍鋅工序采用的是委托外廠電鍍。端子的生產日期為2018年5月,電鍍時間為同年7月,端子放置時間為2個月,而此期間正是南方梅雨季節,氣溫較高且氣候潮濕。端子成型后應力未能得到釋放,在殘余應力和H2O,O2,CO2等腐蝕介質的共同作用下發生了應力腐蝕開裂。

3 結論及建議

汽車蓄電池電纜端子沖壓成型后殘余應力未得

到有效釋放,且端子在存儲期間接觸到H2O,O2,CO2等腐蝕介質,導致其發生了應力腐蝕開裂。

建議對于冷加工件增加退火工藝,同時避免沖壓件在存儲期間接觸到腐蝕介質,以降低發生應力腐蝕開裂的概率。