機器視覺檢測定位與非接觸尋找焊縫的實現

曾文瑜,鄒昊

(九江職業大學機電工程學院,江西 九江 332000)

0引言

“工業4.0”時代背景下,“中國制造2025”戰略逐步實施,“數字化賦能”帶動制造業自動化產業市場不斷增長,涌現出一批以“機器”代替“人力”的先進制造產業,大大提升了行業水平,這其中,機器視覺檢測技術充當了生產的“火眼金睛”角色,作為自動化生產中的“慧眼”,突出的優點是檢測速度快、精確度高。目前,機器視覺技術主要應用于產品缺陷的檢測,若能有效應用于非接觸尋找焊縫領域,必將促進這一行業發展。本文以食品罐馬口鐵為例,探究機器視覺檢測定位與非接觸尋找焊縫的實現。

1焊縫檢測定位

馬口鐵即鍍錫板,是制罐行業的首選材料,廣泛應用于食品罐制造,在罐身制造的工藝中,企業大多采用先將厚度為1mm的馬口鐵焊接成圓筒,再拓成方形的自動化生產方式,考慮到罐體外部美觀性,焊縫必須定位在方罐對角線的正中心位置。因此,如何實現罐體焊縫快速精準定位是值得探究的問題。

1.1焊縫定位方法

目前,焊縫檢測定位的方法主要分為兩類。一類是接觸式的,典型代表是采用角度位移傳感器,這是一種當交變磁場經過時產生輸出電壓脈沖的傳感器,因此不需要提供外界電源[1]。在罐身生產線上確定焊縫位于方罐對角線正中心的位置,并安裝固定好角度位移傳感器,當轉臺帶動圓筒做勻速旋轉時,角度位移傳感器感應圓筒旋轉角度。另一類是非接觸式的,典型代表是采用色差傳感器,在旋轉平臺上,勻速旋轉圓筒,要尋找到焊縫準確位置,可以通過顏色差別來判斷,因為焊縫部分呈現黑色,與圓筒非焊縫部分的顏色差別較大,相當于是在圓筒上做了一條黑色標記,因此,色差傳感器就可以通過檢測這個標記準確尋找到焊縫位置[2]。

1.2焊縫定位操作中的主要問題

長期以來焊縫定位采用的一些方法,在生產應用中效果并不理想。比如角度位移傳感器檢測時需要和被測物接觸,這就容易受到環境溫度的影響,出現探測系統靈敏度不高,感應信號滯后等現象[3]。再比如色差傳感器,在識別過程中容易受到物體表面雜質、凹陷等因素干擾,導致出現信號捕捉偏差過大、焊縫定位信號模糊等失誤。

2技術方案

CCD(charge coupled device電荷藕合器)視覺檢測技術,其實就是一種通過機器來“看”的檢測方法,采用CCD工業相機替代人眼實現檢測、追蹤、定位、捕捉等功能,具有寬裕的光譜范圍、高對比度的分辨力和快捷的響應速度,還可以適應不同工況環境條件[4]。文章研究的是一種基于視覺檢測技術的焊縫自動追蹤系統,包括機器視覺檢測裝置、焊縫追蹤信號處理機構和焊縫定位信號執行機構。

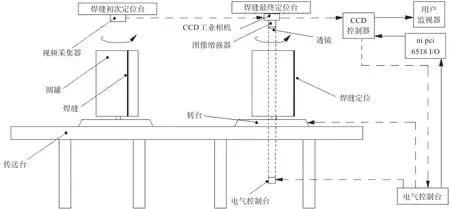

2.1機器視覺檢測裝置

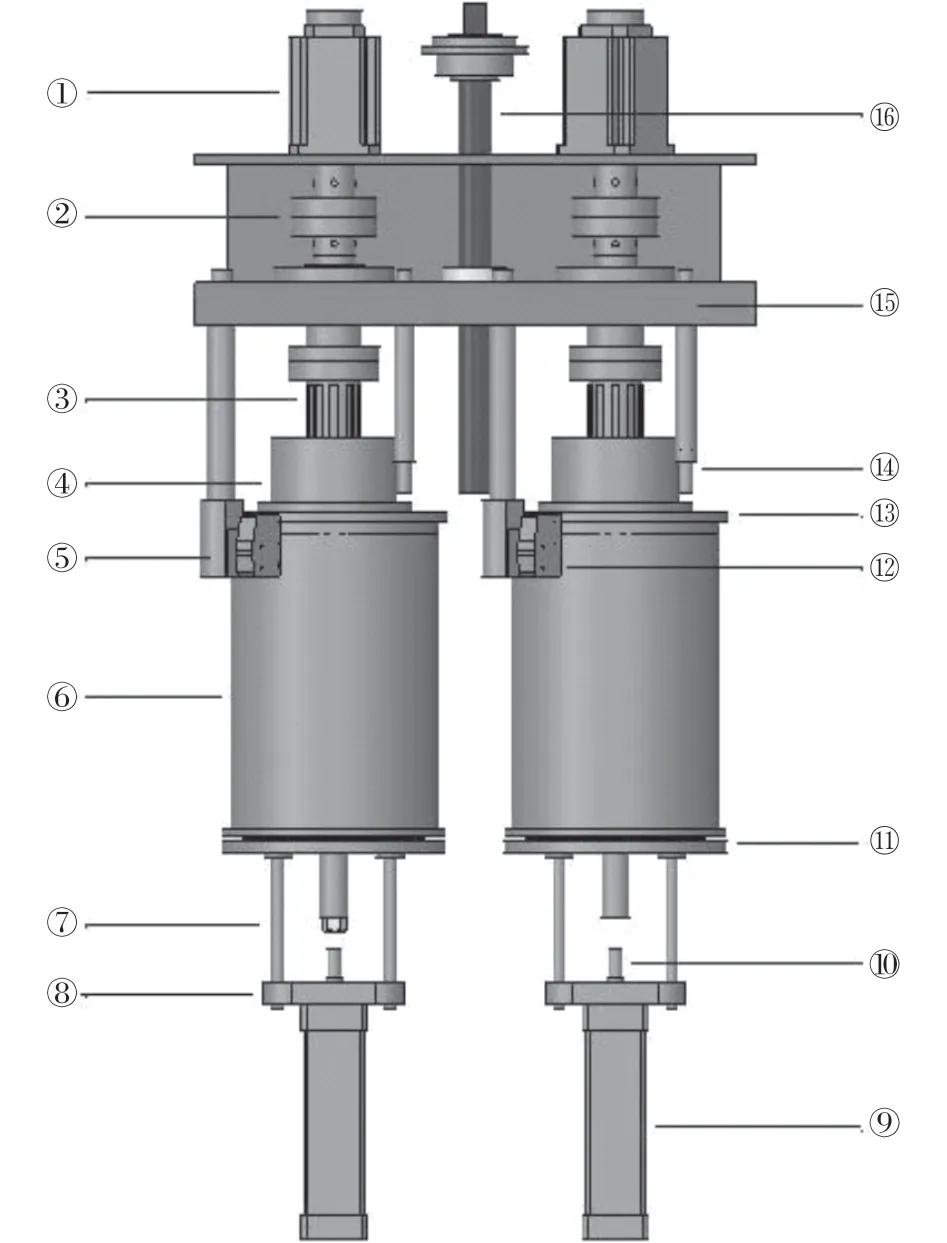

基于機器視覺檢測的非接觸式尋找焊縫裝置圖如圖1所示,采用CCD自動化視覺檢測定位系統代替人眼完成檢測和判斷。

圖1基于機器視覺檢測的非接觸式尋找焊縫裝置

該設計方案思路是:首先在焊縫初次定位臺,轉臺帶動圓罐轉到焊縫定位點附近,并將視頻采集器中的焊縫位置信息導入CCD 工業相機。接下來,圓罐被傳送到焊縫最終定位臺,通過CCD工業相機拍攝圓罐,再將位置信息輸入CCD控制器(包括CCD檢測定位系統和CCD影像處理系統),由CCD檢測定位系統記憶焊縫標記,并將捕獲的目標轉換為圖像信號,繼續傳送給CCD 影像處理系統分析,自動比對這個標記和焊接標準定位點的距離,然后將特征信息轉換為數字信號,輸入電氣控制臺,通過控制轉臺定位到焊縫精準點,同時由ni pci 6518 I/O卡將焊縫旋轉定位的調整角度參數,反饋給CCD控制器,最后將檢測結果輸出到用戶監視器。

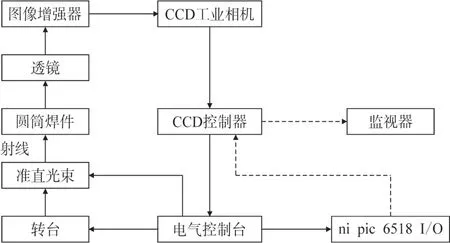

2.2焊縫追蹤信號處理機構

焊縫追蹤信號處理機構的硬件結構如圖2 所示。機構主要由3 個部分組成:圖像信號轉化、圖像信號比對以及焊縫位置的獲取與信號輸出部分。

圖像信號轉換部分由轉臺、準直光束(射線)、透鏡和圖像增強器組成。系統工作時,準直光束垂直放在圓筒焊件的正下方,焊件放在傳送臺上,當焊件傳送到轉臺位置時,電氣控制臺指示啟動,準直光束(射線)照射圓筒焊件,經透鏡轉換成可見光的信息載體,再通過圖像增強器對可見圖像進行光電轉換。

圖2焊縫追蹤信號處理機構硬件結構

圖像信號比對以及焊縫位置的獲取部分是由CCD工業相機和CCD控制器組成。由CCD工業相機攝取到的焊件圖像數據被輸入CCD控制器,經過與視頻采集卡中的信息進行比對、采樣和量化,并重新編碼后獲得焊縫位置的數字化信息。

信號輸出部分是由ni pic 6518 數字I/O卡、CCD控制器和監視器組成。數字化的焊縫位置信息送入ni pic 6518 數字I/O卡后,經CCD控制器直接將檢測結果顯示在監視器上。

2.3焊縫定位信號執行機構

執行機構的中央樞紐是電氣控制臺。當接收到CCD 控制器送入的焊縫位置信息后,電氣控制臺啟動轉臺上的伺服電動機帶動轉臺旋轉,當轉臺帶動圓罐焊件在旋轉時,制動離合器也跟著旋轉,直到焊縫找到后,伺服電動機驅動制動離合器動作,使焊罐準確停止,實現焊縫定位信號的實時執行。

3實現方法

3.1工藝流程

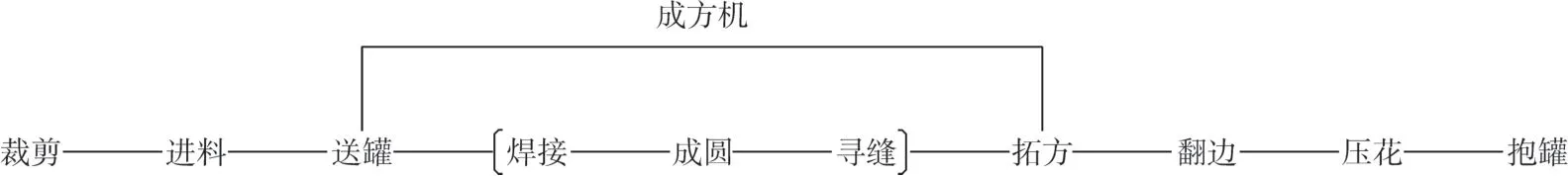

大部分食品罐制造均采用DR馬口鐵,即二次冷軋超薄馬口鐵,厚度僅為1mm,其生產線為:罐身制造——罐蓋制造——封口,其中罐身制造工藝流程圖如圖3所示:

圖3罐身制造工藝流程

罐身制造生產線上成方機的工藝要求是:既要將焊接罐體由圓形拓成方形,又要保證焊縫的位置在罐邊對角的正中位置。所以,在工藝流程設計中,首先考慮將罐身的焊縫位置找正,并固定后,再通過拓方工位,拓方的工作是由兩個擴張塊完成,在自動傳送條件下,自動傳送中間繼電器得電,定位閥得電常閉,傳送電機動作。然后檢測罐身是否送到轉臺平面位,到位后罐身被阻擋桿定位,使罐身位置正確,然后是圓盤抬升,旋轉檢測焊縫等動作,焊縫正中位置捕捉到后放下,接著將圓罐送到拓方工位中,擴張塊向外擴張,使圓罐變成方罐,最后將罐身運送出成方機到下一工序,完成拓方工作。

3.2非接觸尋找焊縫的運行方式

工位整體裝配如圖4 所示。送罐采用電動推桿和阻擋桿,實現了將罐件推至焊縫定位工位,并阻擋在旋轉臺面中心位置;旋轉臺面的上升下降采用液壓氣缸控制,當定位頭碰到進給開關時,抬升動作停止,保證了沖程范圍的有效性和抬升速度的平穩性;傳送平臺的動力驅動采用Y 型電機、飛輪構件、皮帶傳動,并使用離合器、偏心軸加載,以維持傳送臺的速度平穩、生產工序持續進行;定位頭的旋轉采用高精度定位系統(伺服驅動器)控制, 通過伺服電機帶動定位頭下的焊件旋轉到精準位置,實現非接觸尋找焊縫。

圖4非接觸尋找焊縫工位整體裝配

系統工作時,被檢測圓罐焊件(表面淺色漫反射)被傳送臺傳至檢測工位的旋轉臺面,旋轉臺面可在伺服電機的控制下逆時針轉動,視頻采集器和CCD工業相機被安裝在吊臂上,吊臂固定在豎臂上,豎臂固定在支架臺上,固定進給開關的直桿與水平定位頭平面正交。在圓罐焊件的焊縫定位過程中,CCD控制系統負責信號檢測、處理、轉換和執行全過程。先由視覺傳感器不斷檢測有關焊縫中心位置的信息,接著是圖像信息處理系統對偏差信息進行處理,并計算得出焊縫的中心位置與定位點的坐標距離,后轉換為控制信號輸出,執行機構根據得到的控制信號產生所需轉動角度,實現焊縫的實時跟蹤定位。

3.3對不同焊縫位置捕捉的控制方式

為實現對不同焊縫位置快速精準的捕捉,電氣控制臺的控制機構以PLC技術為核心,采用PLC程序控制視覺成像無損檢測和伺服馬達驅動,通過連續檢測有關焊縫中心位置,經信息處理機構對偏差信息進行處理,確保對伺服馬達進行位置、速度和力矩三種方式控制,以實現高精度的傳動系統定位。

4結論

基于機器視覺圖像處理技術正在逐步取代傳統的焊縫檢測方法[5]。本研究基于機器視覺檢測的非接觸式焊縫定位方案,設計了包括機器視覺檢測裝置、焊縫追蹤信號處理機構和焊縫定位信號執行機構在內的焊縫自動追蹤系統,用以尋找食品罐馬口鐵焊縫。系統有效解決了常用的色差傳感器或角度位移傳感器定位焊接因探測系統靈敏度不高、感應信號滯后等缺陷而嚴重影響食品罐馬口鐵質量的問題。與傳統的焊縫定位技術相比,提高了產品質量穩定性,有效保證了罐身制造產品的品質。