回轉窯煙氣環集系統改造

黃 維

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴冶銅陽極泥處理采用回轉窯硫酸化焙燒—水吸收工藝回收硒,焙燒過程中,硒的化合物轉化成易揮發的SeO2,窯內煙氣在負壓下導入吸收塔內進行水吸收后,被還原為粗硒。在長周期、高負荷連續性生產條件下,現有煙氣環集設備能力難以滿足生產需要,存在少量煙氣未能得到有效環集處理的現狀。因此,有必要對現有回轉窯煙氣環集系統進行改造[1-3]。

2 工藝簡介

回轉窯硫酸化焙燒的工藝過程為:陽極泥中的硒氧化為易揮發的二氧化硒從陽極泥中揮發出來。揮發的二氧化硒易溶于水生成亞硒酸,同時被二氧化硫還原成單質硒[4-6]。與此同時,陽極泥中其他金屬雜質及其化合物轉化成相應的硫酸鹽,利于后續工序脫雜和金銀的提取。工藝流程見圖1。

圖1 回轉窯硫酸化焙燒工藝流程圖

3 改造方案探討

經調查分析,發現煙氣吸收效率有待提高及現有煙氣環集系統尚有改進的空間,具體問題和方案見表1。

表1 改造方案分析

根據表1 所述的問題和針對性改造措施分析,要改善現有煙氣環集效果,解決的主要思路是:(1)提高吸收過程含硒煙氣吸收效果,減少帶出廢氣;(2)改善現有設備,防止作業過程中煙氣的逸出。

4 改造實施

4.1 制作新型導氣管

吸收液含有腐蝕性極強的亞硫酸和亞硒酸,目前采用以鋼為骨架的篩網式襯聚四氟乙烯斜管作為高溫煙氣的導入裝置。在生產實踐當中,高溫煙氣和吸收液的內外作用,內襯聚四氟乙烯經常出現分層豉包,導致煙氣流動不順暢;另外,篩網式襯聚四氟乙烯斜管浸沒在吸收液里的底端口,氣體進入吸收液時,氣泡擴散阻力大,導致吸收液翻騰,吸收液液位波動大,煙氣與吸收液接觸不完全,煙氣進入吸收液的初始負壓值要求高,工藝控制困難,硒的吸收率低。

圖2 新型導氣管試驗裝置示意圖

用飲料瓶和吸管模擬吸收塔和斜管,水模擬吸收塔液,進行模擬試驗,試驗裝置見圖2。氣體通過開孔的斜管和不開孔的斜管在塔內擴散方式和擴散阻力。經模擬試驗證明,在斜管開孔,吸收塔液面翻騰較小,氣體通過吸收塔液的阻力較小。

為此,設計制作了新型煙氣導入管,如圖3 所示。煙氣導入管的材質為聚四氟乙烯,其管徑為200 ~400mm,其長度為管徑的4 ~5 倍;煙氣導入管的下部1/4 ~1/3 長度范圍的管壁設置3 ~4 排導氣孔,最上一排導氣孔的孔徑為15 ~20mm,第二排導氣孔孔徑為25 ~30mm,第三排導氣孔孔徑為35 ~40mm,第四排導氣孔孔徑為45 ~50mm,同一圓周管壁上的同一排導氣孔均勻設置,相鄰二排導氣孔縱向錯位設置,煙氣導入管的上端設置連接法蘭,煙氣導入管與連接法蘭由焊接方式連接。

圖3 新型煙氣導入管示意圖

4.2 制作密閉性窯尾煙罩

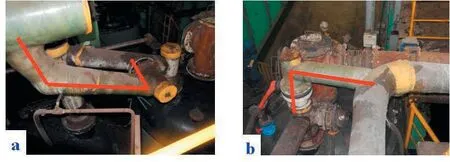

傳統窯尾煙罩采用喇叭式結構,煙罩與渣口區距離較大,無法對扒渣過程中產生的煙氣及時、有效收集,造成煙氣外泄。結合渣口與渣斗結構特點,自主設計制作倒V 形煙罩,增大煙罩收集面積,倒V 型煙罩結構在渣口區兩側延長,對渣口區進行了有效的包裹,構成良好的密閉環境。改造前后窯尾煙罩見圖4。

圖4 窯尾煙罩對比圖(a 改造前、b 改造后)

4.3 改進1#吸收塔環保風管

吸收塔環保風主要是在出塔作業過程中,對塔內煙氣進行收集,防止外泄,污染環境。回轉窯1#吸收塔環保風管受現場設備布局影響,彎頭較

多。環保風管由豎管水平接入,形成三通直連,簡化了管道彎頭結構,確保了吸收塔環保風負壓和穩定且管道清理簡單、方便。改造前后1#吸收塔環保風管見圖5。

圖5 吸收塔環保風管對比圖(a 改造前、b 改造后)

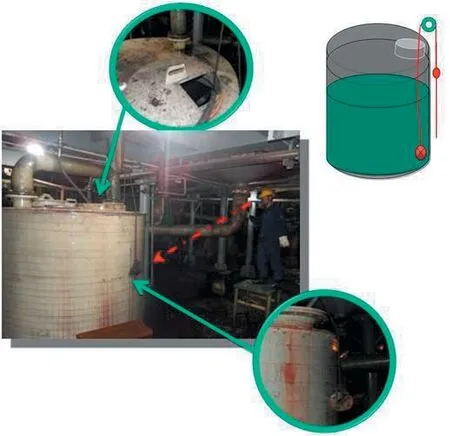

4.4 增裝粗硒轉運槽液位顯示

粗硒轉運槽無液位顯示裝置,放塔液作業過程中,操作人員必須站在槽體旁,通過打開人孔蓋板才能觀察、判斷槽內液位。人孔直徑較大,造成煙氣外泄。為了提高槽體的密閉性,根據浮球液位計工作原理,利用PVC 管材、滑輪等生產現有的材料備件,對粗硒轉運槽成功設計、安裝一種新型、簡易的機械式外觀測液位顯示裝置。遠距離實時觀察槽內液位,人孔蓋開放面積減少了75%,有效增加了槽體的密閉性,見圖6。

圖6 改造后操作示意圖

5 結語

回轉窯煙氣環集系統改造達到了預期的目標,銅陽極泥硫酸化焙燒過程產出的煙氣得到了較好的環集處理。改造后的主要效果有。

(1)設計制作了新型導氣管,解決了氣體進入吸收液時,氣泡擴散阻力大,導致吸收液翻騰,吸收液液位波動大,煙氣與吸收液接觸不完全,煙氣進入吸收液的初始負壓值要求高,工藝控制困難,硒的吸收率低的問題。

(2)制作倒V 形密閉性窯尾煙罩實現了對渣口區的有效包裹,構成良好的密閉環境。

(3)改進了吸收塔環保風管確保了吸收塔環保風負壓穩定,管道清理簡單方便。

(4)設計制作了簡易粗硒轉運槽液位顯示裝置,作業時可遠距離實時觀察槽內液位,人孔蓋開放面積減少了75%,有效提高槽體的密閉性。