計量給料螺旋機的優化應用與實踐

黃德友

(江西銅業集團有限公司 貴溪冶煉廠, 江西 貴溪 335424)

1 引言

熔煉車間一系統閃速爐精礦給料系統有兩臺計量給料螺旋機(以下簡稱螺旋機),是閃速爐的關鍵設備,是從芬蘭奧托昆普公司引進的成套設備,雖然是價格昂貴的進口設備,但改進前,存在以下三個問題。

一是關鍵部件螺旋軸的使用壽命不長,只能使用三個月左右,頻繁的更換影響了閃速爐的作業率,增加了檢修費用及備件成本。

二是給料量波動較大,影響到了閃速爐爐況從而影響到了許多相應的指標。

三是為了提高輸送能力提高了電機轉速,使電機處于超負荷運行狀態。

本次優化的目的,主要是為了解決上述三個問題,一旦產生了效果,對節約檢修備件費用,穩定閃速爐爐況,提高閃速爐滿負荷作業率意義重大。

2 螺旋機的結構與工作原理

2.1 螺旋機的主要組成

螺旋機主要由減速機、螺旋軸、殼體、前后密封蓋、軸承箱、軸承、氣封、攪拌臂、聯軸器等部件組成。

2.2 螺旋機工作原理

螺旋機由單臺75kW 4P 的變頻電機驅動SEW減速機,通過柱銷聯軸器帶動螺旋軸運行。為了更好的使電機散熱在電機尾部還安裝了一臺0.25kW的冷卻風扇進行強制冷卻。螺旋軸將干燥的銅精礦均勻的輸送到反應塔進行燃燒。為防止銅精礦粘結,在每個失重倉內還安裝了一臺由7.5kW 的電機驅動的攪拌機。

3 問題分析

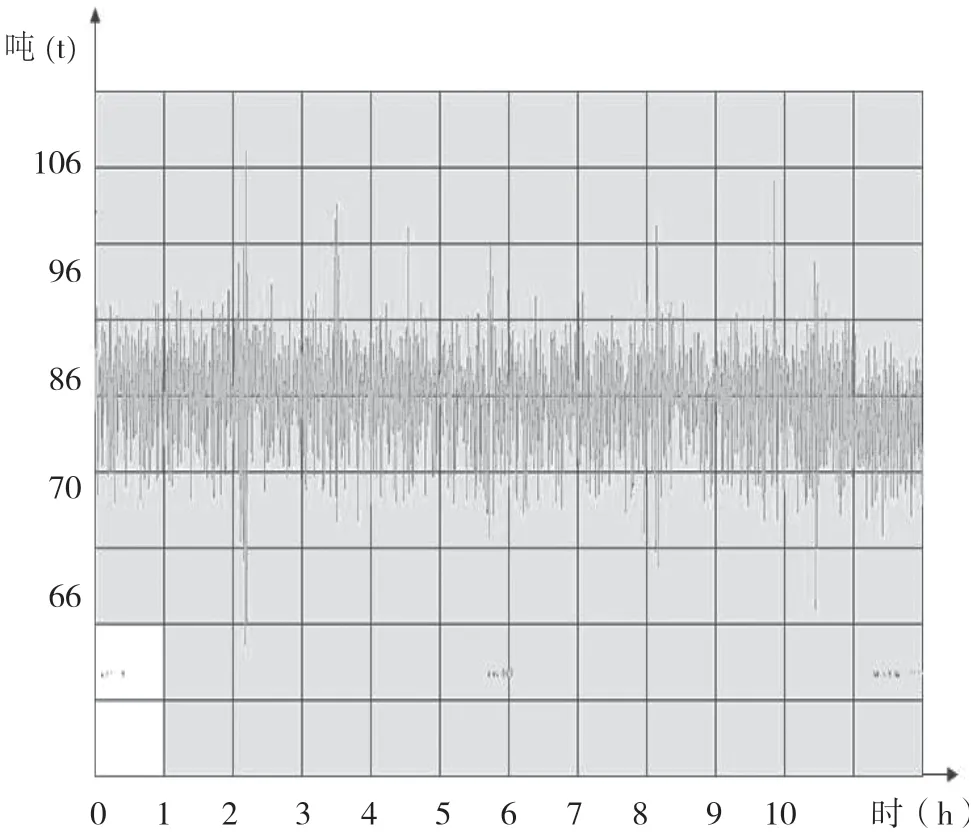

螺旋機設計容許的波動最大為5t,但實際運行中波動量遠遠超過了設計值,最大值超甚至過了30t,如圖1 所示,這將嚴重影響閃速爐爐況。

圖1 螺旋機給料波動圖

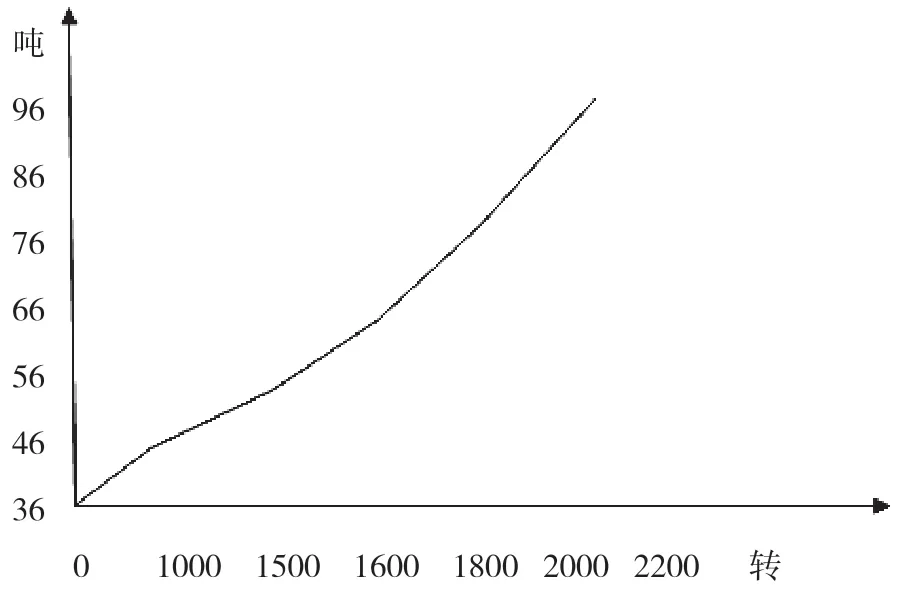

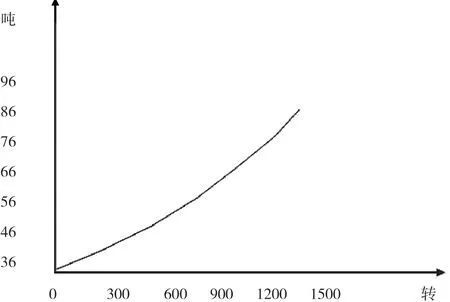

圖2 螺旋機的給料量及電機轉速對應圖

電機的額定轉速[1]為1480 n/min,從圖2 中可以看出電機是在超負荷運行。

4 螺旋機給料波動的原因及與螺旋軸葉片磨損、電機超負荷的關系

螺旋機轉速越快螺旋轉子磨損[2]越快,因給料螺旋機殼體內壁磨損沒有規律,螺旋速度的變化及不同速度下料填充系數不同,造成殼體內壁不規則,且螺旋軸外徑的磨損不同方向上直徑的變化也不同,所以螺旋螺旋軸的外徑與螺旋殼體內經的間隙是變化的、無序的。螺旋軸葉片的磨損,會造成給料的波動。

通過現場觀察及分析發現有以下幾種故障情況也會引起給料量的較大波動[3]。

(1)電氣參數設定不合理,如果變頻器參數設定不合理;實際轉速高于設定轉速,就會造成螺旋機轉速不穩定帶來波動。

(2)儀表控制器件WB-930 參數設定不對及計量稱有問題,稱重檢測有誤就會造成給料不穩定,波動就大。

(3)螺旋軸葉片磨損嚴重,如果螺旋軸葉片磨損較大,也會影響給料量不穩定,葉片高度減小與殼體之間的間隙變大,給料量達不到要求,電機的轉速就會加快。

圖3 葉片磨損后的螺旋軸

從圖3 可以看出螺旋軸葉片磨損嚴重。

(4) 螺旋機給料速度過高,轉速高不僅使系統性能不穩定還會造成螺旋軸葉片磨損加快。如果轉速過高螺旋軸擺動就大,與殼體摩擦就大,螺旋軸葉片與殼體之間的間隙就加到,就會造成給料量的波動變大。

5 對策及措施

結合給料螺旋機波動發生的因素,制定降低給料波動發生的對策及優化現有螺旋軸的參數,并降低螺旋軸的轉速。

(1)針對電氣參數設定不合理,采用優化變頻器性能及參數,使變頻器反映靈敏度提高,抗干擾本領提高。快速傳輸給電機及時調整螺旋機轉速,減少給料量波動的時間。將設備供電,特別使馬達電機及自動控制裝置供電通過UPS 穩壓,定期檢查電氣線路及電機運行情況,做好點檢預防工作。

(2)針對儀表控制器件稱重有誤問題,更換傳感器及校正計量稱,檢查線路有無松動,螺絲是否松動、稱體有無變形,磨到其他東西。活動部位潤滑到位,檢查儀表檢測裝置是否堵塞,校驗儀表等。

(3)針對螺旋軸葉片磨損嚴重問題,螺旋葉片由原來8mm 增至10mm,耐磨層厚度由原來5mm增至7mm,這樣就增加螺旋葉片使用壽命和葉片的強度[4]。優化重新制作的螺旋軸在調整螺旋結構參數、保證降速后的給料流量前提下,螺旋葉片采用耐磨材質,并加焊高耐磨性耐磨層,提高螺旋軸的使用周期。螺旋軸使用壽命保證使用8 個月以上。

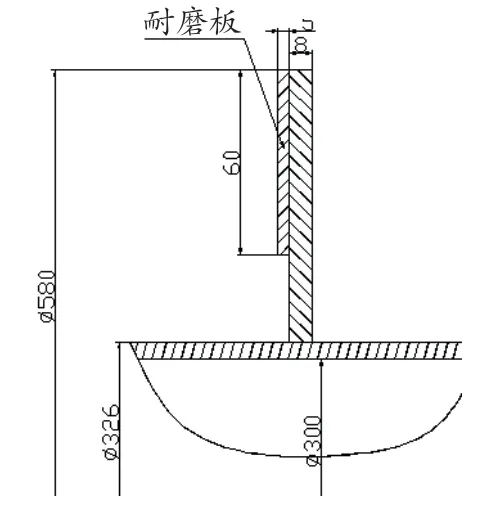

圖4 未優化的葉片尺寸

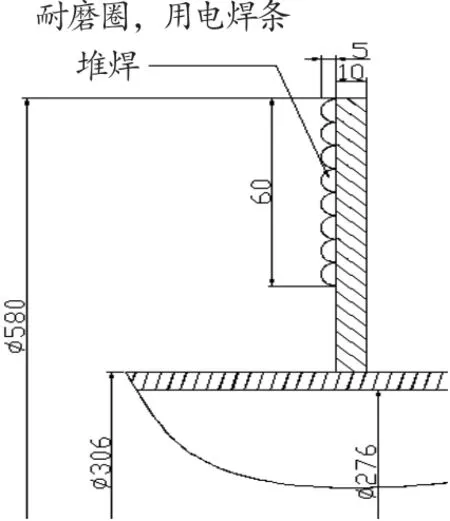

圖5 優化后的葉片尺寸

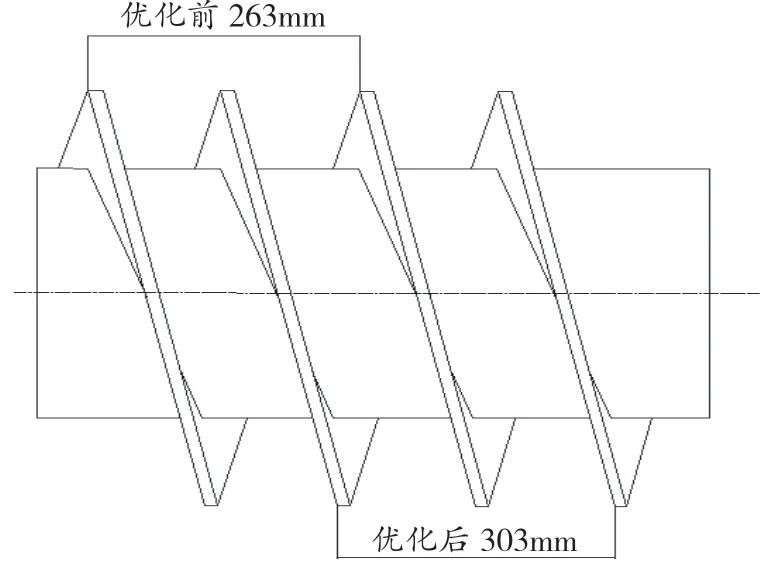

圖6 優化前后螺距的尺寸

(4)針對螺旋機給料速度過高帶來波動大問題進行優化[5]。

①如圖5 所示,將螺旋軸中心空心管外徑由原來326 mm 減至306 mm,這樣可以增加螺旋葉片的容積[6],就可以降低螺旋軸轉速。考慮到螺旋中心空心管外徑減小,強度也會降低,我們把空心管的壁厚由原來的13 mm 增至15 mm。

②提高螺旋軸的輸送能力。

原螺旋葉片螺距[7]263mm,增大螺距至303mm(增加40mm)。

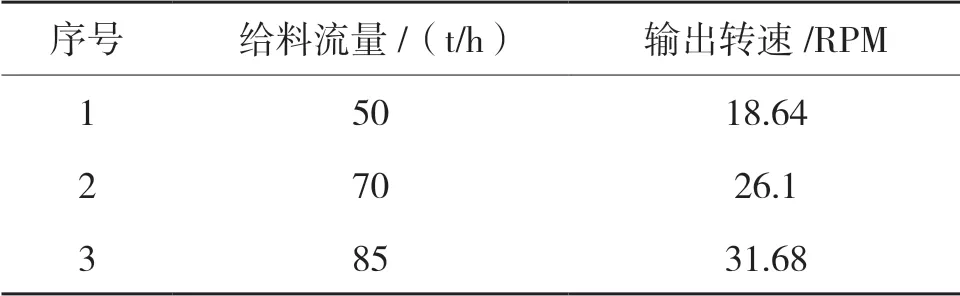

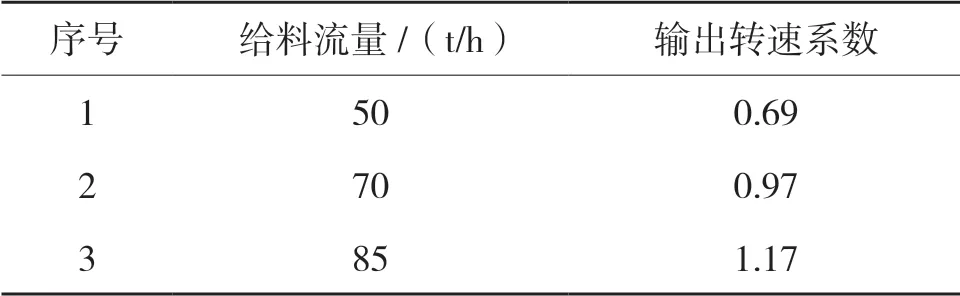

表1 優化后相應轉速如下

按給料流量對應標準轉速(50Hz 情況下)的系數,50Hz 狀況下按減速機輸出轉速27RPM

表2 優化后給料流量輸出轉速系數

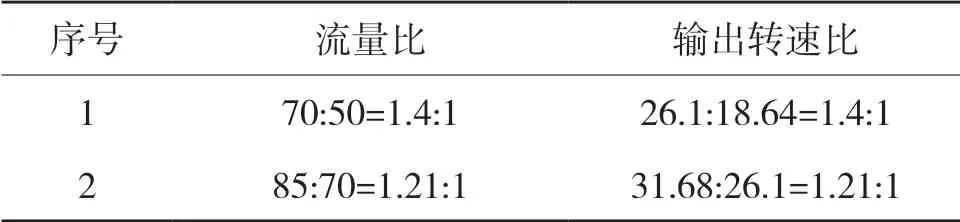

表3 優化后流量比和輸出轉速比

優化后的螺旋軸的實際給料能力為40~100t/h。在40~100t/h 之間運行時,其電機—減速機的輸入功率、輸出功率不超過原設計的額定值,電機—減速機輸入、輸出扭矩不超過原設計的額定值,變頻電機使用頻率控制在50Hz 以內

圖7 優化后螺旋機給料波動圖

(5)完成改造后的螺旋機空載運行30min 后,電流、溫度、振動、噪音等參數無異常,在滿負荷運行2h 后各參數均在合理范圍內,螺旋機給料波動成功控制在設計范圍內,如圖7 所示。

從圖7 可看出優化后的螺旋機給料量波動已經很小。

從圖8 中可以看出電機轉速可以控制在1480rpm 以內,處于額定范圍之內。

圖8 優化后螺旋機的輸送量及電機轉速

6 日常維護與監測

(1)加強螺旋機狀態監測工作,做好螺旋軸葉片磨損狀況記錄,定期監測葉片高度。

(2)定期跟蹤螺旋機給料波動情況,隨時發現問題。如波動大則螺旋軸葉片磨損或者電器監測有問題。

(3)隨時觀察電機電流和螺旋機轉速,如果電流變大、轉速過高,表明螺旋軸葉片磨損。

(4)設備正常運行時會產生一定規律頻率的聲音,經常聽可分辨出運行時的異常聲音。如有噪音,則可以檢查減速機、軸承、螺旋軸與殼體是否接觸摩擦[8]。

(5)變頻器定期檢螺絲是否松動、定期對變頻器進行除塵,檢查變頻器端子排有無老化、松脫,是否存在短路隱形故障,接地是否良好,確保變頻器運行穩定[9]。

7 節能降耗成本分析

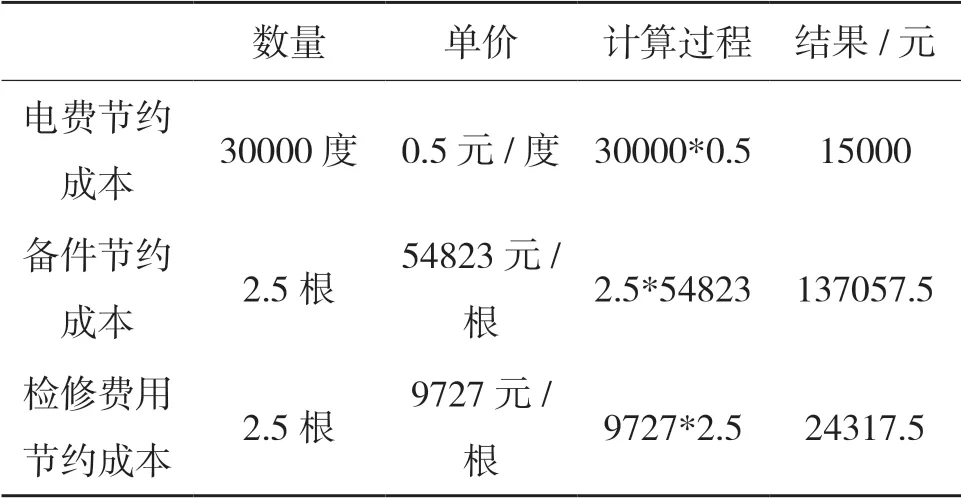

計量螺旋機經過2017 年年修中優化后,不僅解決了螺旋機給料波動和電機超負荷運行問題,而且在節能降耗成本方面也取得成效。具體節能情況如表4。

(1) 在電能節約方面, 對比2017 年年修優化前,2018 年全年用電量減少約30000 度。

(2)在備件數量節約方面,優化前一年消耗螺旋軸4 根,優化后一年消耗1.5 根減少2.5 根。

(3)在檢修費用節約方面, 更換一次螺旋軸費用 9727 元。

表4 經濟效益測算(按照一年計算)

8 結束語

通過上述措施,大大降低了螺旋機給料量的波動、延長了螺旋軸的使用壽命,使電機和變頻器不再超負荷運行,對節約檢修備件費用,穩定閃速爐爐況,提高閃速爐滿負荷作業率,其綜合效益特別明顯。