礦井隔爆密閉墻抗暴沖擊壓力的數值模擬研究

陳哲

摘 要:煤礦隔爆密閉墻是煤礦安全生產的重要保障,本文以密閉墻為研究對象,通過密閉墻抗暴沖擊壓力試驗,得到爆炸最大壓力為1.03MPa,通過Fluent數值模擬軟件得到瓦斯爆炸對密封墻造成的最大壓力為0.7MPa,小于試驗過程中測得的1.03MPa,兩者皆遠遠小于礦山壓力疊加最大值5.3MPa,滿足安全生產的要求。

關鍵詞:隔爆密閉墻;沖擊壓力;Fluent數值模擬

1 引言

煤礦密閉墻是防止采空區煤與瓦斯自燃的重要措施。密閉墻不僅能在強度上承受來自料漿的作用力,還能在結構上滿足充填料漿的濾水,在一定的沖擊壓力作用下,即使發生變形,利用其良好的氣密性和強度指數也能起到很好的隔斷作用。目前,充填料漿的力學特性和密閉墻的破壞機理是礦山密閉墻設計的關鍵,傳統的泥漿充填在強大的沖擊力作用下容易造成氣體的泄露,長時間應力作用下,密閉墻的氣密性能降低,嚴重影響生產的安全進行[1]。為此,本文以山西某礦為研究背景,通過密閉墻抗暴沖擊壓力試驗得到爆炸最大壓力為1.03MPa,遠遠小于礦山壓力疊加最大值5.3MPa,滿足生產的安全進行。

2 密閉墻抗暴沖擊壓力試驗

密閉墻抗暴沖擊壓力試驗選擇甲烷以及煤粉進行,以GB/T 16425-1996為標準,實驗中甲烷含量上限是14%,下限是5%,符合國家規定。試驗過程中,燃燒產生的紅色火焰,且并未發生爆炸現象,因此證明了試驗方法的合理性。試驗工程中,觀察爆炸壓力隨時間的變化曲線,得到圖1所示的結果,從圖中可以看出,在測試初始階段,爆炸壓力值較為穩定,當時間為2.1×105ms時,爆炸壓力開始增加,最大值達到0.58MPa,隨后爆炸壓力值逐漸下降。

為了準確計算試驗過程中氣體的爆炸壓力,對實驗條件做以下假設:試驗過程中的空氣主要有氮氣和氧氣組成;試驗初始溫度為常溫,初始壓力為101kPa,試驗前后條件均為初始狀態;在計算過程中,溫度函數不受試驗壓力和氣體密度影響;試驗產生的熱量均用于爆炸作用,不存在外漏以及反應不充分現象。

試驗過程中的CH4燃燒方程為:

試驗過程中爆炸最大壓力公式為:

式中,爆炸最大壓力值為pmax,單位MPa;pmax為爆炸最大壓力對應的溫度,單位為℃;p0為初始壓力,值為101kPa;T0為初始溫度,25℃;氣體摩爾數m、n均為10.3。

反應后氣體產生的總熱量為:

式中,產生的總熱量為Cr,單位J;Cri為各產物的熱量值,單位J;各個產物的摩爾系數為ni。

因為甲烷燃燒的速度極快,在反應的過程中,基本處于絕熱的狀態,因此可用以下公式進行燃燒熱計算:

根據公式(3)可得到反應過程中產生的總熱量為:

計算過程中,CO2、H2O、N2的熱量分別是36.8+

0.00214T、15.6+0.00621T、19.0+0.00251T,其中T為強度。試驗過程中產生的最高溫度為2786℃,爆炸最大壓力為1.03MPa,產生的總熱量為220.9+0.03446T。

3 密閉墻沖擊壓力數值模擬分析

為了驗證試驗結果的準確性,因此進行了數值模擬分析,數值模擬過程中,假設巷道內充滿氣體,且以瓦斯混合氣體的方式存在,當巷道一側發生火災后,巷道內氣體迅速消耗,燃燒形成火焰,高溫使得擴散層流由內向外迅速擴散;燃燒產生的火焰球因為巷道壁的存在擴散困難,導致火焰球長時間存在于巷道內,在巷道壁的阻礙作用下,火焰球側面最終以平面的形式展現出巷道內氣體模型。模擬實驗得知,爆炸從巷道左側開始,通過燃燒區最終聚集在沖擊波區。

并對巷道進行邊界以及初始條件設置,設置模型巷道壁為絕熱面,巷道壁的初始溫度為228.52K,粗糙度為0.03mm。利用Fluent數值模擬軟件中的自適應溫度調節功能,對溫度梯度進行網格劃分,在網格劃分的過程中,不同尺度下劃分單元格下帶來的計算時間以及計算結果差異小,在大量計算的過程中發現,當采用5mm劃分單元時,網格劃分細,計算結果更加準確,計算時間也最小,因此選用5mm劃分單元,劃分了8653分單元。

模擬密封強沖擊壓力試驗其實是氣體燃燒反應的過程中,在極其短暫的時間內氣體反應燃燒過程中,必然滿足能量守恒以及化學組分平衡方程。通過試驗再進行計算浪費大量的時間且計算過程復雜,因此采用模型模塊中的湍流模型,輸入非穩態的Navier-Stokes方程,實現了方程組的封閉式快速求解。在模型以及計算方法的選擇上,應該盡量以實際情況為準,選擇通用性較高、模型簡單、計算結果準確的模型。

在上述數值模型的基礎上,設定模擬巷道內瓦斯氣體的濃度為9.6%,通過Fluent軟件進行氣體傳壓過程中溫度、速度以及壓力等參數的同時。當巷道內瓦斯點燃后,點燃瞬間形成火焰球,氣體的迅速燃燒消耗了巷道內的氣體,且燃燒產生的大量熱量使得巷道內壓力劇增,因此產生了壓力沖擊波。在壓力沖擊波的催化作用下,巷道為未燃燒的氣體迅速點燃,造成了燃燒反應的二次進行,然后產生的熱量擴大了壓力沖擊波的范圍,如此往復進行,沖擊波范圍不斷擴大,影響范圍也越來越廣。通過對巷道沖擊內壓的分布監測可知,當巷道氣體燃燒時,燃燒點處立即形成沖擊波,當燃燒范圍不斷擴大,巷道內氣體壓力逐漸上升,雖然上升趨勢逐漸降低,但是巷道內氣體壓力一直在增加。

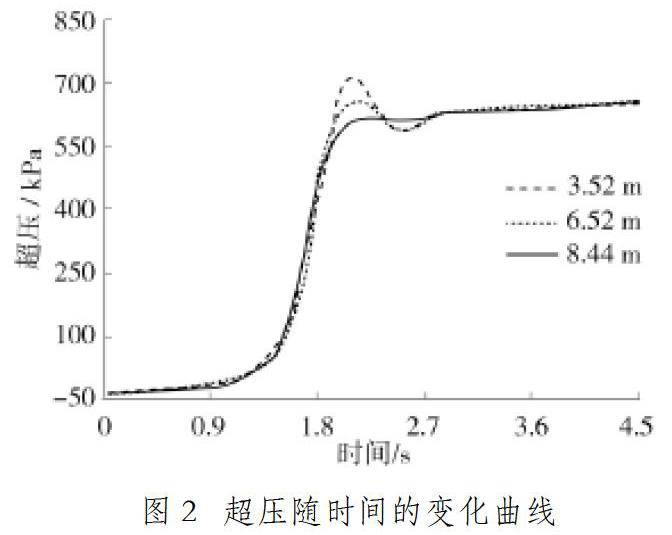

圖2為超壓隨時間的變化曲線,從圖中可以看出,當時間達到1.5s后,超壓迅速增加,時間為2.3s左右,超壓增加趨勢緩慢,最后逐漸趨于穩定,整個過程時間短暫,圖3中的模擬結果僅僅發生0.8s,巷道沖擊壓力范圍2m,將數據進行對比分析,兩者趨勢相同。

通過監測結果分析得知,瓦斯爆炸對密封墻造成的最大壓力為0.7MPa,小于試驗過程中測得的1.03MPa,根據規定,礦井密封墻設計的壓力最大值為5.3MPa,證明了密封墻設計的安全性。

4 結論

通過密閉墻抗暴沖擊壓力試驗,計算得到試驗過程中產生的最高溫度為2786℃,爆炸最大壓力為1.03MPa,產生的總熱量為220.9+0.03446T。通過數值模擬研究,得到瓦斯爆炸對密封墻造成的最大壓力為0.7MPa,密封墻設計安區性系數高。工作面采空區密封墻的設計既可以防止氧氣等氣體進入采空區,又可防止采空區內氣體溢出至工作面,可以保證生產的安全進行。礦井應根據采區的地質條件考慮密閉墻的服務年限,承受一定壓力的同時,抵擋外界災害滿足生產的安全進行。

參考文獻:

[1]滕博,姜福興,莫自寧,等.煤礦防爆密閉墻技術標準探討[J].煤炭科學技術,2007(002):97-100.