水煤漿配套一氧化碳變換裝置低壓導氣動態(tài)分析

傅 亮

(中石化寧波工程有限公司,浙江 寧波 315000)

一氧化碳變換反應是將粗合成氣中的一氧化碳轉(zhuǎn)化為氫氣的過程,為強放熱反應,反應熱為41.19 kJ/mol。水煤漿氣化裝置產(chǎn)生的粗合成氣一氧化碳干基體積分數(shù)為45%~50%,水氣比(指水氣體積比,下同)較高,穩(wěn)定運行后通常在1.1以上。對于其配套的高水氣比變換工藝,在1號變換爐入口處通常設有高壓蒸汽或高壓鍋爐水,進變換爐的水氣比在1.3左右,因此,發(fā)生超溫的可能性很小。開車導氣時,由于氣化裝置運行未達到完全穩(wěn)定、氣化爐負荷與液位較低、激冷水量較少等因素[1],進入變換裝置的粗合成氣的水氣比只有0.8~0.9(通常0.9以下易發(fā)生甲烷化強放熱反應),且氣量只有正常設計值的一半,再加上變換爐內(nèi)催化劑初期活性高,藏量相對過剩,若操作不當,變換爐極易超溫,甚至超溫能達到200 ℃以上。

目前一氧化碳變換裝置常用的開工導氣的方法有低壓導氣法和高壓導氣法[2]。低壓導氣法是在升溫硫化完成后,系統(tǒng)在低壓狀態(tài)下直接引粗合成氣對系統(tǒng)充壓,同時控制出界區(qū)處放火炬量,直至系統(tǒng)升壓至正常操作壓力;高壓導氣法是利用高壓氮氣對系統(tǒng)充壓至一定壓力,然后再緩慢引粗合成氣,同時配加少量高壓氮氣,待系統(tǒng)穩(wěn)定后,加大升壓速率,直至正常操作壓力。低壓導氣法導氣時間短,粗合成氣放火炬量少,成本低,但操作復雜,若導氣量和導氣速率控制不當,極易引發(fā)變換爐飛溫,對設備、管線造成不可逆轉(zhuǎn)的破壞,引發(fā)嚴重安全事故;高壓導氣法由于導氣慢,且配加高壓氮氣,因此不容易發(fā)生超溫,但粗合成氣放火炬量大,成本較高。企業(yè)一般根據(jù)氣化技術、變換工藝及人員操作水平等因素來選擇導氣方法。

通常應對開工導氣階段超溫的方法主要有如下3種[3-6]:①繼續(xù)導氣,通過變換爐前引入高壓蒸汽和高壓鍋爐水提高水氣比,或配入高壓氮氣,從而抑制變換/甲烷化放熱反應;②調(diào)大變換入口界區(qū)閥開度,通過引入大量粗合成氣的方法提高變換爐空速,帶走熱量;③立即關閉變換入口界區(qū)閥,停止導氣,打開變換出界區(qū)壓控閥部分或全部泄壓,并用循環(huán)氣壓縮機或風機將低壓氮氣加壓至0.5~1.0 MPa,送入變換系統(tǒng)吹掃降溫。

無論采用哪種導氣方法及控溫措施,操作人員往往是依據(jù)經(jīng)驗判斷和操作,而缺乏從理論的角度進行分析與指導,一旦操作不當,極易引發(fā)事故。動態(tài)模擬引入了時間量,除了可以解決穩(wěn)態(tài)模型要解決的物料平衡、能量平衡、相平衡,還能解決壓力、溫度、流量、組成等隨時間的關系[7]。導氣過程本身是工藝參數(shù)隨時間不斷變化的過程,采用動態(tài)模擬的方法可將這些變化的參數(shù)直觀化,更有利于對導氣過程的理解與分析。本研究對水煤漿氣化制氫配套高水氣比變換裝置最易發(fā)生超溫的低壓導氣方法,以及幾種常見的控溫方法進行動態(tài)模擬,從降溫效果、時間、操作成本等方面進行比較,并給出建議和措施。

1 流程模擬簡介

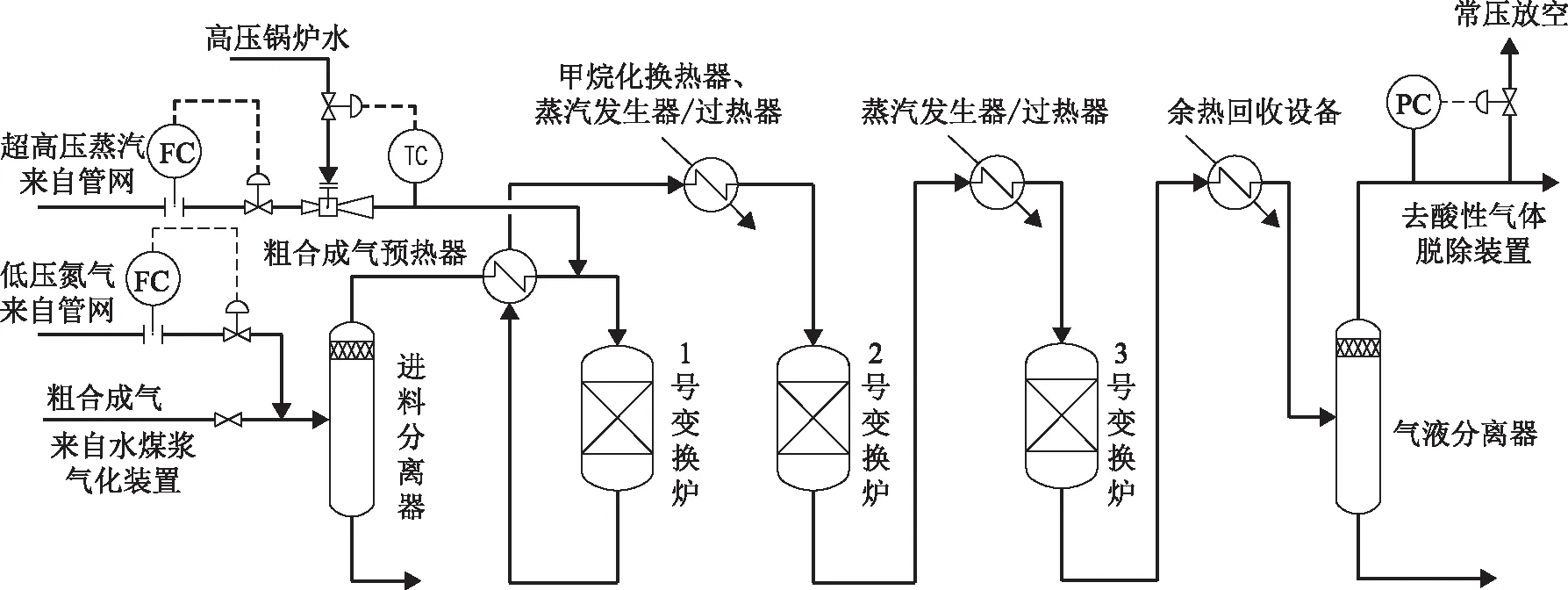

采用Aspen Hysys V10.0軟件,以某水煤漿制氫裝置變換線設計規(guī)模2×105m3/h制氫生產(chǎn)工藝流程為模板搭建模型。該裝置設6臺6.5 MPa氣化爐,4開2備。變換裝置流程示意見圖1。從氣化裝置來的粗合成氣進入進料分離器,分離出凝液,氣相經(jīng)過粗合成氣預熱器,與1號變換爐出口的變換氣換熱至催化劑起活溫度270 ℃;粗合成氣進入1號變換爐進行反應,出口440 ℃高溫變換氣依次被甲烷化換熱器、粗合成氣預熱器、蒸汽發(fā)生器/過熱器取熱后,降溫至270 ℃進入2號變換爐;2號變換爐出口約290 ℃的高溫變換氣再依次經(jīng)過蒸汽發(fā)生器/過熱器取熱后,降溫至240 ℃進入3號變換爐;3號變換爐出口約240 ℃的變換氣再依次經(jīng)過下游若干臺余熱回收設備及氣液分離器冷卻至約40 ℃,送入下游酸性氣體脫除裝置。低壓氮氣吹掃線位于進料分離器入口管線上;高壓蒸汽及高壓鍋爐水補入位于1號變換爐入口管線處;變換裝置界區(qū)出口設有放空線及壓控閥。

圖1 變換裝置模擬流程示意

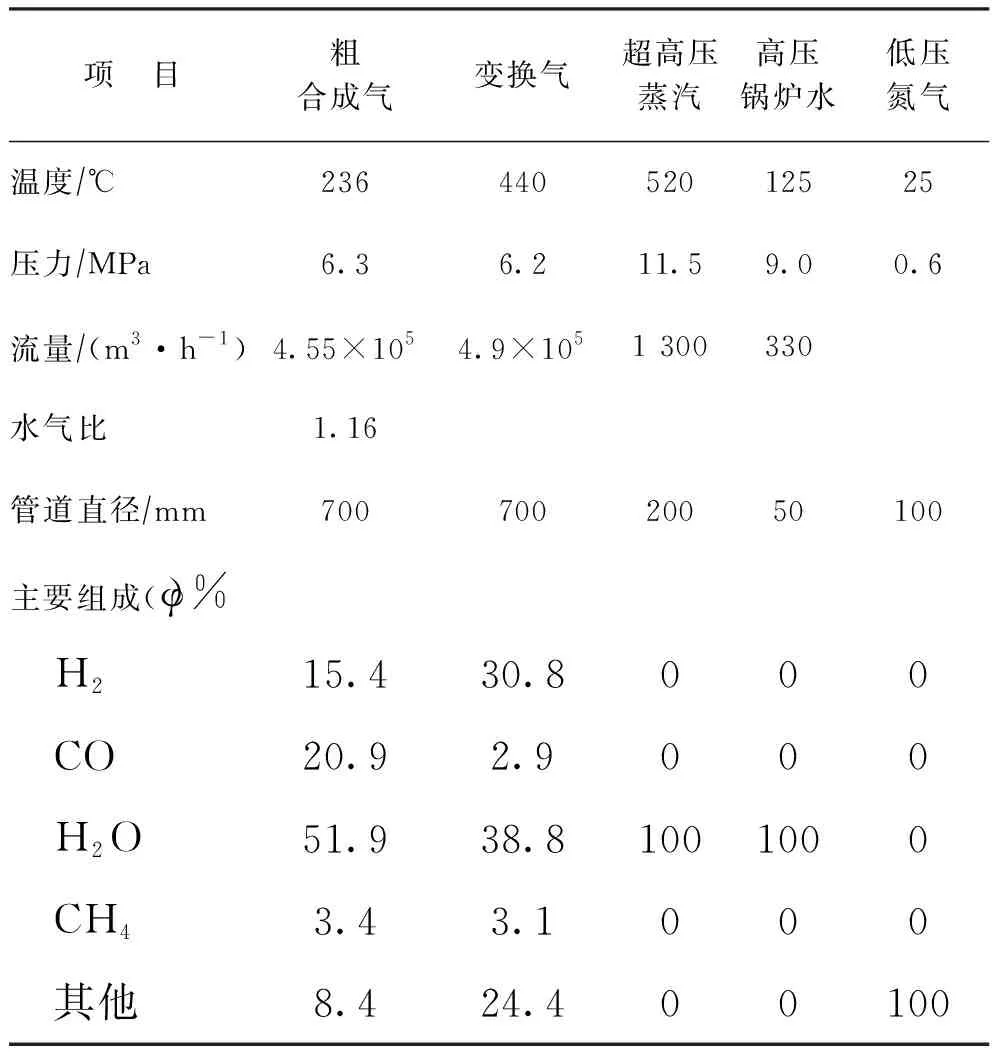

正常操作狀態(tài)下粗合成氣、1號變換爐出口變換氣及部分公用工程介質(zhì)參數(shù)如表1所示。

表1 工藝氣及公用工程介質(zhì)參數(shù)

2 導氣超溫動態(tài)分析

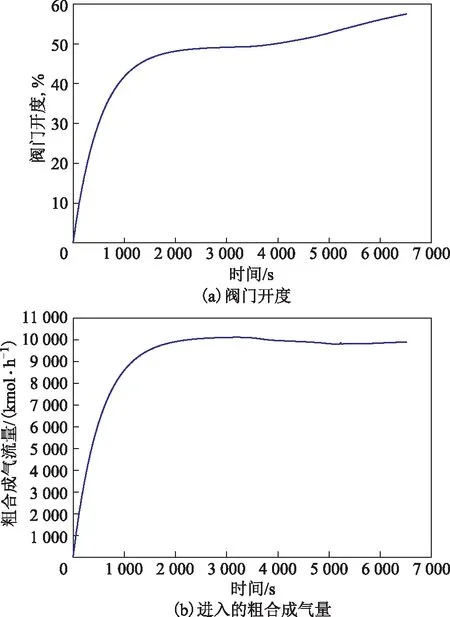

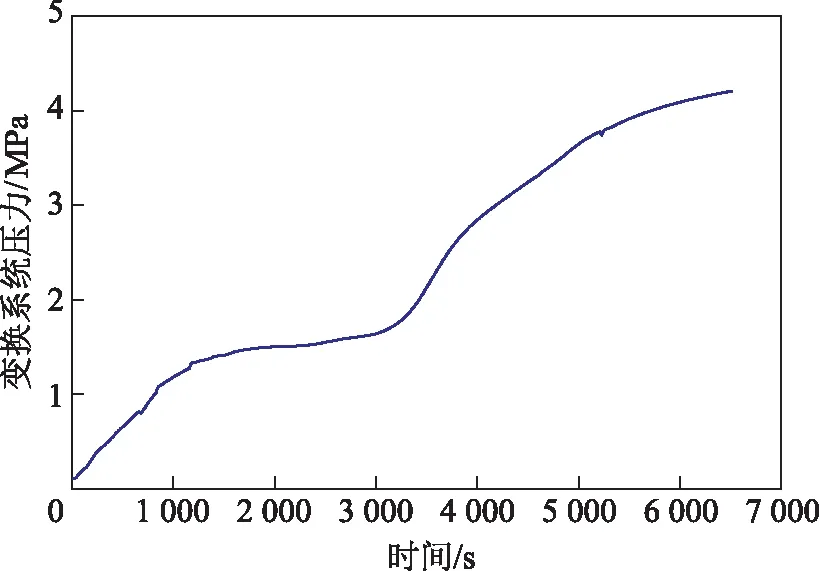

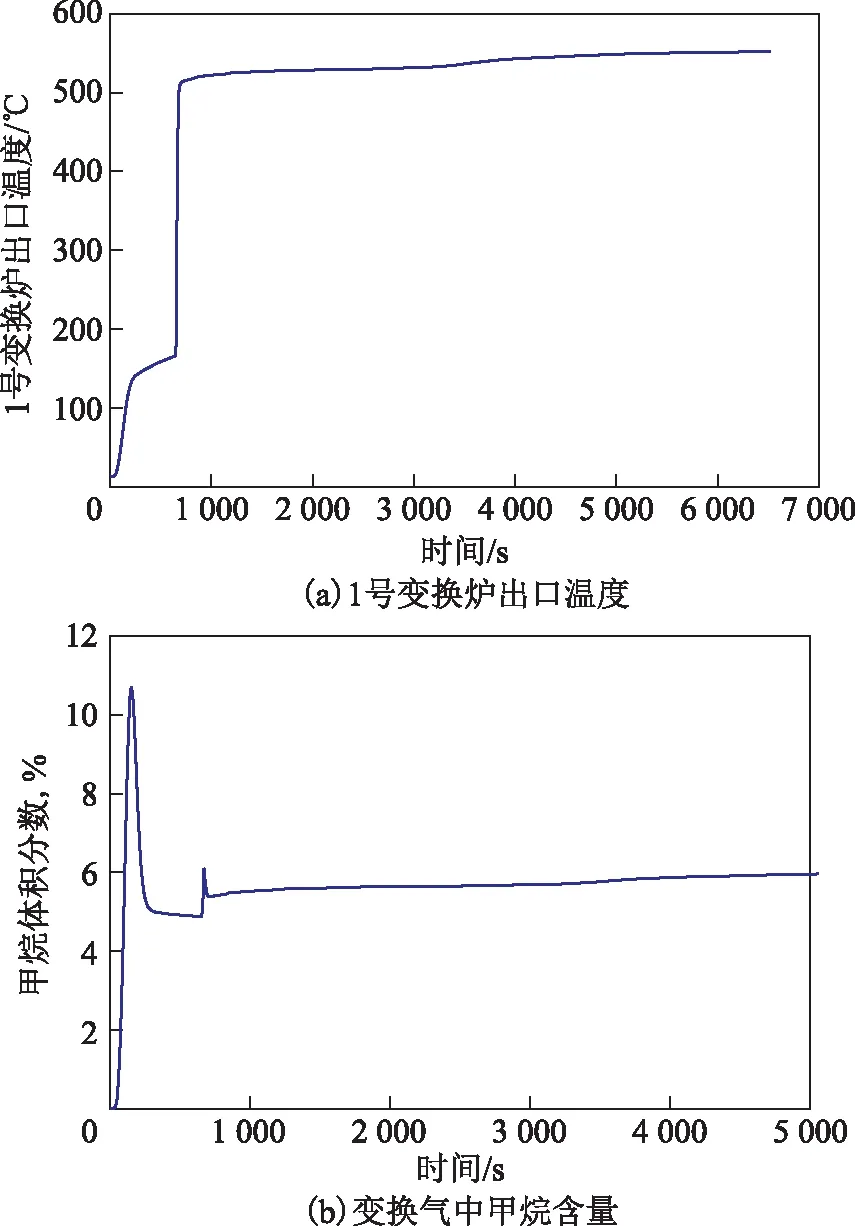

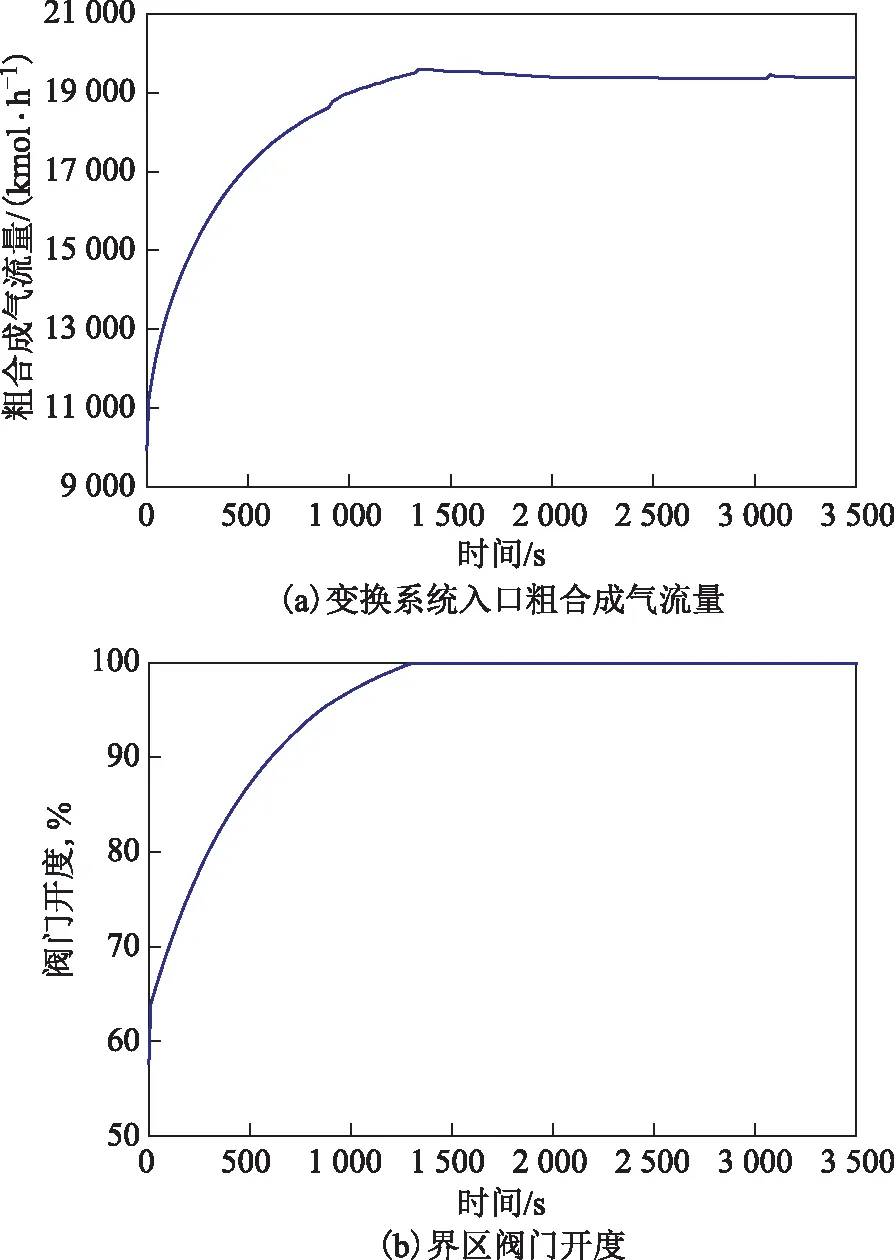

低壓導氣過程超溫的主要原因是受粗合成氣組成及氣量的影響,若導氣速率控制不當(過慢則變換爐空速低,變換和甲烷化反應程度大;過快則熱量產(chǎn)生迅速,來不及導出),變換爐內(nèi)發(fā)生甲烷化反應,催化劑床層超溫。升溫硫化完成后,關閉變換氣出口界區(qū)閥,將放空壓控閥壓力設定在系統(tǒng)正常出口壓力5.7 MPa,變換入口界區(qū)閥采用手動控制,設定閥門執(zhí)行器動作速率0.05%s,來自單臺氣化爐的粗合成氣量為正常操作量的50%,水氣比為0.87。假設導氣過程中未補充超高壓蒸汽和鍋爐水,則變換與甲烷化反應同時發(fā)生。閥門開度及進入的粗合成氣量見圖2,變換系統(tǒng)壓力見圖3,1號變換爐出口溫度及變換氣中甲烷含量見圖4。

圖2 閥門開度及進入的粗合成氣量隨時間的變化

圖3 變換系統(tǒng)壓力隨時間的變化

圖4 1號變換爐出口溫度及變換氣中甲烷含量隨時間的變化

由甲烷化反應方程式CO+3H2=CH4+H2O-206 kJmol可知,甲烷化反應放熱量是正常變換反應放熱量的4~5倍,開車階段由于壓力是逐漸升高的過程,且催化劑初期活性高,導氣量小,水氣比低,溫度低,極易引發(fā)甲烷化反應,是導致變換爐超溫的主要原因。由圖2~圖4可以看出,隨著閥門開度的加大,粗合成氣量逐漸增加,1號變換爐出口溫度和甲烷含量也逐漸增加。在導氣初始階段變換爐內(nèi)發(fā)生甲烷化反應,但此時由于氣量少,壓力低,因此反應程度較淺,熱量累積較少,1號變換爐出口溫度低于200 ℃,在可控的范圍內(nèi)。若繼續(xù)導氣,隨著閥門開度的加大,在13 min時,系統(tǒng)壓力可達0.9 MPa,粗合成氣量為正常導氣量的69%,1號變換爐出口溫度飆升至530 ℃,已超過設備和管線的設計溫度;甲烷體積分數(shù)上升至6%,說明此時甲烷化反應已較為明顯,應及時采取控溫措施。下面將對常用的3種控溫方法分別進行模擬分析。

3 控溫措施模擬及分析

3.1 補入高壓蒸汽和高壓鍋爐水

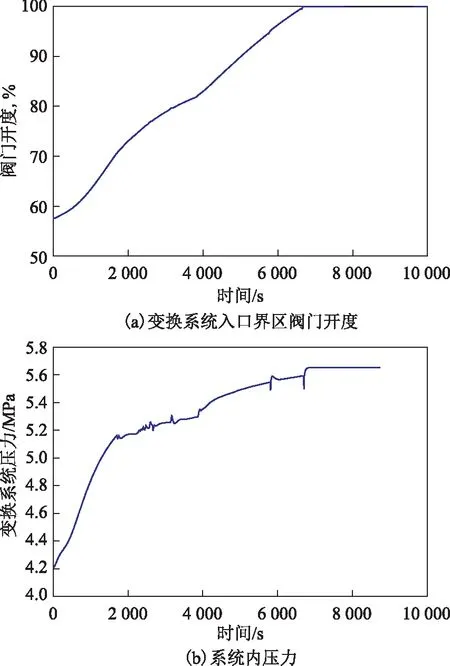

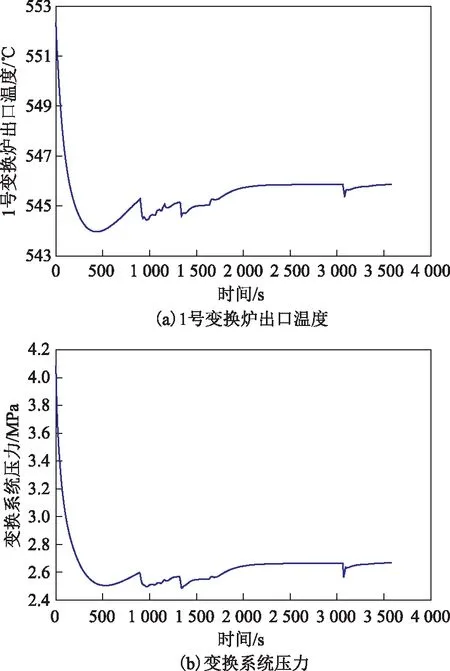

從變換主反應式CO+H2O=H2+CO2可知,蒸汽是反應物,提高水氣比會促進反應正向進行,提高反應變換率,放出熱量。但蒸汽量超過平衡值時,其作為載體本身所具有的較大熱容不僅可以帶走平衡移動導致增加的熱量,還可帶走系統(tǒng)內(nèi)囤積的熱量,達到抑制床層反應溫升、降低溫度的效果。從甲烷化反應式CO+3H2=CH4+ H2O和CO2+4H2=CH4+ 2H2O可知,提高蒸汽的含量也可以抑制甲烷化反應,減少熱量生成。變換系統(tǒng)入口界區(qū)閥門開度及系統(tǒng)內(nèi)壓力隨時間的變化見圖5,1號變換爐出口溫度及甲烷含量隨時間的變化見圖6,高壓鍋爐水和超高壓蒸汽量隨時間的變化見圖7。

圖5 變換系統(tǒng)入口界區(qū)閥門開度及系統(tǒng)內(nèi)壓力隨時間的變化

圖6 1號變換爐出口溫度及甲烷含量隨時間的變化

圖7 高壓鍋爐水量和超高壓蒸汽量隨時間的變化

由圖5~圖7可以看出,當1號變換爐超溫至552 ℃時,在閥門繼續(xù)開大、不停止導氣的情況下,系統(tǒng)壓力持續(xù)上升,此時快速補充高壓鍋爐水和超高壓蒸汽,變換爐出口溫度和甲烷含量迅速降低,約30 min后降低至正常溫度(445 ℃),同時甲烷體積分數(shù)降低至正常值(4%左右),高壓鍋爐水和超高壓蒸汽消耗量分別為4 000 kmolh和1 112 kmolh,約為正常量的3倍,經(jīng)計算,此時1號變換爐入口水氣比約為1.9。由此可見,蒸汽作為熱載體帶走熱量,且抑制甲烷化及變換反應的效果非常明顯。該方法用于導氣過程中超溫不嚴重,仍可通過調(diào)節(jié)水氣比來控制反應溫度的情況。其優(yōu)點是系統(tǒng)不用泄壓,不影響升壓導氣,成本較低。但若補充蒸汽過量,水氣比過高,有可能造成變換爐內(nèi)蒸汽冷凝、變換催化劑泡水的事故,而且會導致催化劑反硫化[8],甚至需停工處理。因此,該方法不適用于嚴重超溫的情況。

3.2 增大粗合成氣流量

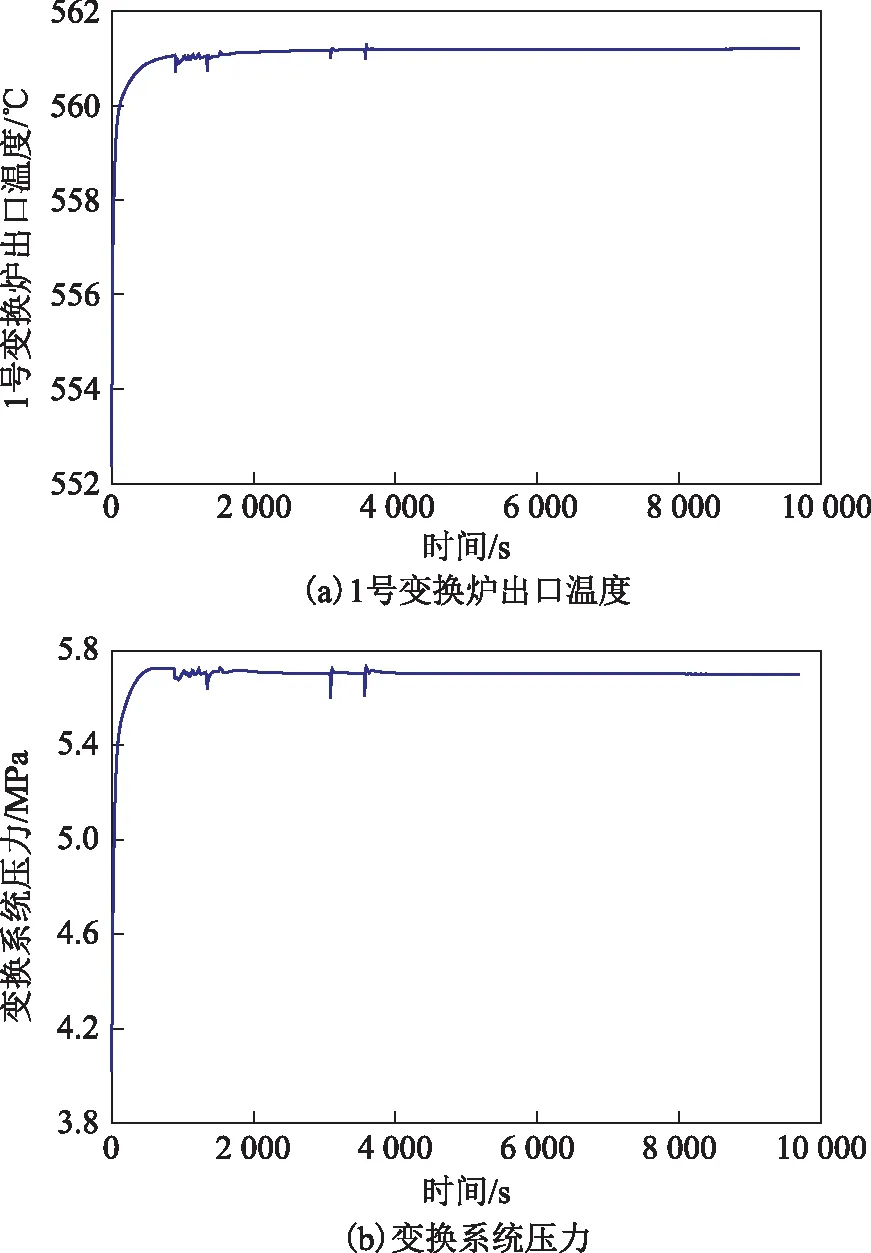

增大粗合成氣流量可以通過提高變換爐的線速度,降低變換及甲烷化反應速率來帶走變換爐內(nèi)部熱量,從而達到降溫的目的。在開工導氣初期階段,變換單元引粗合成氣的過程是由少到多、緩慢的過程,因此粗合成氣具有一定的可調(diào)量。通過調(diào)小粗合成氣去2號變換爐旁路流量、調(diào)小非變換氣線流量、加大放火炬量等手段均可達到增大粗合成氣量的效果。模擬粗合成氣量從50%增大至100%,設定變換系統(tǒng)界區(qū)閥門執(zhí)行器動作速度為正常導氣時20倍,最終引入全部量的粗合成氣。變換系統(tǒng)入口粗合成氣流量及界區(qū)閥門開度見圖8。分別對變換系統(tǒng)保壓和泄壓工況兩種情況進行研究,對應的變換爐出口溫度及變換系統(tǒng)壓力見圖9和圖10。

圖8 變換系統(tǒng)入口粗合成氣流量及界區(qū)閥門開度隨時間的變化

圖9 保壓工況下1號變換爐出口溫度及變換系統(tǒng)壓力隨時間的變化

圖10 泄壓工況下1號變換爐出口溫度及變換系統(tǒng)壓力隨時間的變化

從圖8~圖10可以看出:隨著閥門開度增大,粗合成氣流量增加1倍,保壓工況下系統(tǒng)壓力15 min內(nèi)由4.0 MPa升至5.7 MPa,變換爐溫度不僅沒有降低,反而上升了約10 ℃;泄壓工況下系統(tǒng)壓力9 min內(nèi)由4.0 MPa降低至2.5 MPa并保持恒定,溫度只降低了10 ℃。由此可見,無論是系統(tǒng)保壓還是卸壓,實際的降溫效果均非常有限,甚至溫度不降反升。主要原因是由于氣化單元短時間內(nèi)無法迅速提高負荷,在粗合成氣流量為正常量的50%以上、系統(tǒng)壓力較高的情況下,即使流量增加1倍,但變換爐空速提高有限,并不能迅速帶走熱量,反而反應生成更多熱量,無法降溫。因此,該方法只適用于系統(tǒng)壓力不高、流量極低的導氣初期階段,且應時刻關注,一旦發(fā)生設備飛溫,應立即終止導氣,并同時采取系統(tǒng)泄壓、吹掃等手段加速降溫。

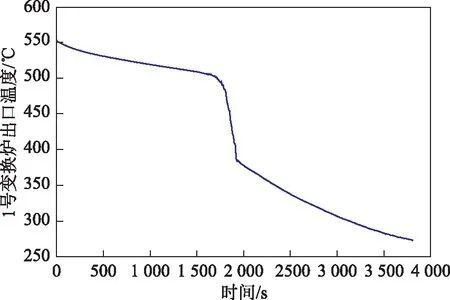

3.3 切斷進料并泄壓吹掃

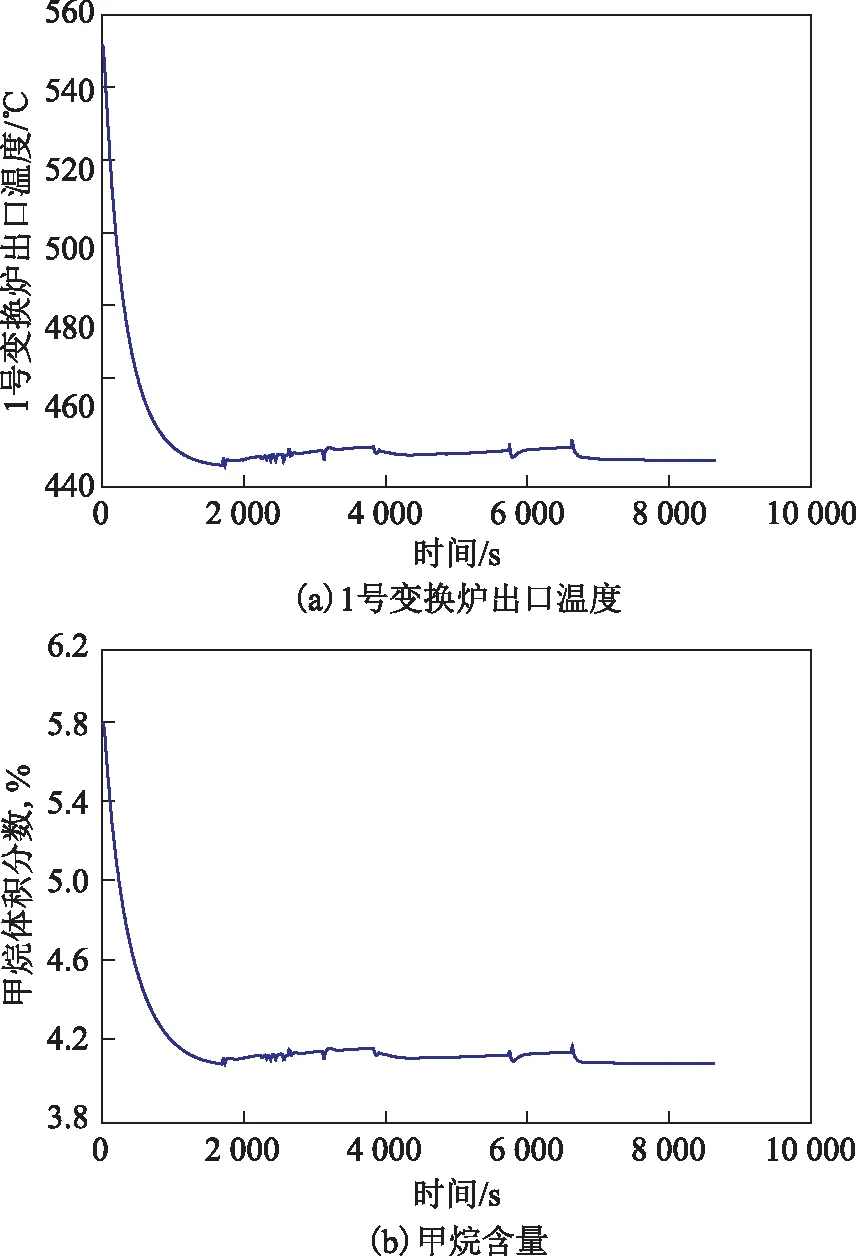

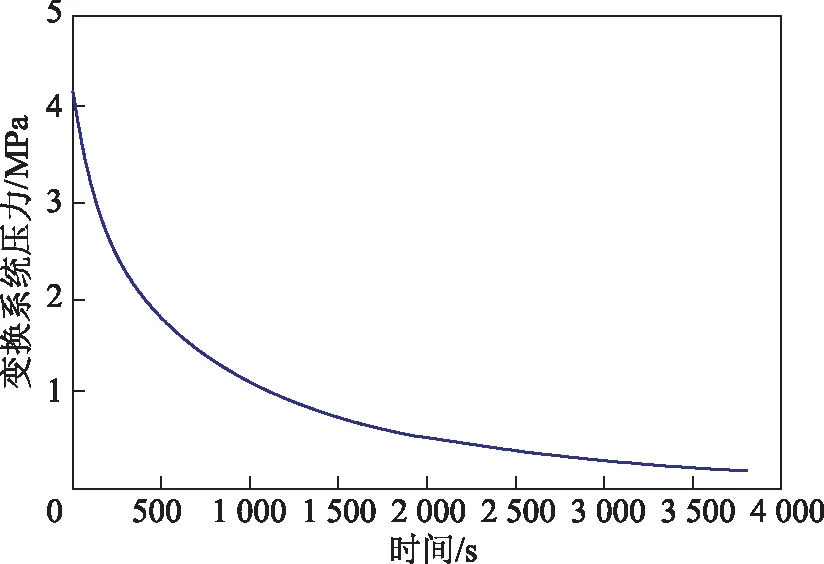

甲烷化反應速率隨壓力的升高而增加。系統(tǒng)泄壓,一方面可以減緩反應速率,減少放熱量,另一方面利用補入大量的低壓氮氣吹掃,能迅速帶走熱量降溫。具體的操作方法如下:快速切斷進料,將粗合成氣從氣化單元出界區(qū)處放火炬。同時將變換系統(tǒng)出界區(qū)的壓控閥調(diào)至最大,將變換系統(tǒng)內(nèi)的粗合成氣全部放火炬。當壓力降至1 MPa以下時,將低壓氮氣充入變換系統(tǒng),置換完成待系統(tǒng)穩(wěn)定后,再重新導氣。1號變換爐出口溫度隨時間的變化見圖11,變換系統(tǒng)壓力隨時間的變化見圖12。

圖11 1號變換爐出口溫度隨時間的變化

圖12 變換系統(tǒng)壓力隨時間的變化

由圖10和圖11可以看出,進料切斷后,系統(tǒng)壓力迅速降低,30 min內(nèi)壓力從4.2 MPa逐漸降至約1 MPa,其后基本趨于穩(wěn)定。此時,1號變換爐出口溫度從552 ℃降至400 ℃。切斷進料即切斷了熱量生成的源頭,因此能較快解決超溫問題。N2吹掃可以起到帶走熱量及降低反應分壓的作用。該方法能迅速降低設備及管線溫度,但將粗合成氣放火炬浪費較大,一般用于設備飛溫或其他控溫方法難以起作用時的緊急手段使用。但吹掃過程中需時刻注意變換爐入口溫度,防止粗合成氣低于露點溫度而導致帶水損壞催化劑。

4 結(jié) 論

對水煤漿配套一氧化碳高水氣比變換工藝低壓導氣過程及其控溫手段進行動態(tài)模擬,從理論上直觀展示了低壓導氣過程中的超溫現(xiàn)象,以及閥門開度、粗合成氣流量、變換氣溫度、甲烷化反應程度、系統(tǒng)壓力等工藝參數(shù)隨導氣深度及時間的變化關系,并結(jié)合實際操作經(jīng)驗,得出以下結(jié)論:

(1)以某項目為例,超溫發(fā)生在導氣開始約13 min,此時系統(tǒng)壓力0.9 MPa,粗合成氣量為正常導氣量的69%,變換氣溫度530 ℃,甲烷體積分數(shù)約6%,變換爐內(nèi)發(fā)生甲烷化反應,大量放熱。

(2)補充超高壓蒸汽和高壓鍋爐水的方法控溫迅速,30 min內(nèi)降至正常操作溫度445 ℃;成本較低,高壓鍋爐水和超高壓蒸汽消耗量約為正常量的3倍。但補水后水氣比高達1.9,受限于補氣量不宜過多,該方法只能作為超溫不嚴重情況下的調(diào)節(jié)手段,不適合設備嚴重超溫的緊急情況。

(3)迅速增大粗合成氣流量的方法可以較快地帶走系統(tǒng)累積的熱量。在導氣初期階段,壓力不高,流量極低,可通過迅速增大流量來控制溫度;導氣中后期,由于流量可調(diào)范圍有限,即使增大1倍,降溫效果也非常有限,并且如果控制不當,很可能會產(chǎn)生更嚴重的超溫,應謹慎使用。

(4)系統(tǒng)泄壓、氮氣吹掃的方法降溫效果好,時間短,30 min內(nèi)壓力可從4.2 MPa降至約1 MPa,變換氣溫度可從552 ℃降至400 ℃,但成本高,浪費大,適用于變換爐嚴重超溫或缺乏其他有效控制手段的情況。