重油MIP與劣質催化裂化柴油LTAG組合工藝催化裂化裝置運行分析

劉天波,林春陽,侯和乾,唐津蓮

(1.中國石化濟南分公司,濟南 250101;2.中國石化石油化工科學研究院)

隨著中國經濟結構的調整,柴油消費增速低于汽油消費增速已經成為常態。催化裂化技術是生產汽油調合組分的主要加工工藝,其中汽油的65%以上來自催化裂化裝置。國內車用油品需求的變化,迫切需要對催化裂化技術的加工策略進行調整和重新定位,一方面增加國Ⅵ清潔汽油調合組分催化裂化汽油的生產,另一方面需減少或轉化催化裂化柴油,以適應成品油市場需求的快速變化[1]。

MIP工藝技術是生產清潔汽油餾分的典型工藝,其主要作用是降低催化裂化汽油中的烯烴含量,使催化裂化汽油中的烯烴盡可能地轉化為異構烷烴和芳烴。LTAG工藝是將劣質催化裂化柴油轉化為高辛烷值汽油或輕質芳烴的工藝,通過對催化裂化柴油中的多環芳烴進行選擇性加氫飽和,然后再返回催化裂化裝置進行反應,以實現最大化生產高辛烷值汽油和降低柴汽比的目的[2-4]。

中國石化濟南分公司(簡稱濟南分公司)根據煉油結構調整、提質升級的總體規劃,將原0.80 Mt/a使用FDFCC靈活多效催化裂化工藝技術的重油催化裂化裝置采用MIP與LTAG組合工藝技術進行擴能升級改造,多產清潔汽油,少產催化裂化柴油。原FDFCC裝置反應-再生系統主要由兩個反應器(主反應器+副反應器)與一個燒焦罐+二密相湍動流化床的再生器組成,主反應器加工重油,副反應器進行汽油改質。濟南分公司在催化裂化裝置擴能升級改造中提出了建新利舊相結合的方案,新建1.2 Mt/a主反應器,采用MIP技術加工高摻渣重油原料;利舊原重油提升管反應器,改造為0.88 Mt/a副反應器,采用LTAG技術模式Ⅰ(加氫催化裂化柴油單獨催化裂化)加工加氫催化裂化柴油。

該技術改造的主要創新點是改變了現有煉油廠LTAG技術的應用都是加氫改質催化裂化柴油(LTAG原料)與重油原料共用一個提升管反應器的工藝方案,充分考慮了原料烴分子組成、結構和轉化難易的差異,采用雙反應器各自處理重油原料與LTAG原料,實現了催化裂化裝置生產方案的靈活變化和原料的高選擇性轉化,達到了增產高辛烷值汽油的目標,解決了外甩劣質重催化裂化柴油的問題,具有重要的實際意義和應用價值[5]。在新裝置開工運行過程中,對比改造前裝置使用的FDFCC工藝技術,遇到了LTAG原料加氫深度對產品質量的影響、裝置整體轉化率提高使油漿性質劣質化等一系列問題,為此對主要運行狀況進行詳細分析,以期為工業生產提供基礎數據。

1 重油原料性質

改造后該催化裂化裝置MIP主反應器加工重油原料,處理量為140 th左右,主要由罐區渣油、罐區蠟油、南常減壓蒸餾裝置熱蠟油、預處理熱蠟油組成,其中罐區渣油占40%左右。表1為改造前后重油催化裂化原料的性質。由表1可見,改造后原料重質化、劣質化較嚴重,密度(20 ℃)高達950.3 kgm3,殘炭高達7.23%,重金屬含量高[(Ni+V)質量分數為24.40 μg/g,Fe質量分數為14.81 μg/g)],N含量高(質量分數為4 030 μg/g),遠遠高于常規催化裂化原料。

2 平衡催化劑性質

改造后該催化裂化裝置使用中國石化催化劑有限公司長嶺分公司生產的CDC催化劑,平衡催化劑性質如表2所示。由表2可見,平衡催化劑微反活性為63.6%,平衡催化劑上SbNi質量比為0.22,其中金屬Fe,Ni,V的含量較高,質量分數均在5 000~8 250 μgg范圍內。

表2 平衡催化劑性質

3 裝置流程與反應-再生主要操作條件

改造后該催化裂化裝置反應-再生系統由主、副兩個反應器與一個再生器構成,其工藝流程示意見圖1。主反應器采用MIP工藝技術,內置VQS快速分離器,加工由減壓渣油和常減壓蠟油混合組成的重油原料,設計加工能力為1.20 Mta;副反應器采用LTAG工藝技術,原料為加氫改質后劣質催化裂化柴油,設計加工能力為0.88 Mta;采用單器重疊式兩段逆流不完全再生技術方案。主、副反應器分別設有各自的沉降器,主沉降器旋風分離器為VQS,副沉降器旋風分離器為普通快分與頂旋組合方式。沉降器頂部油氣分別進入主、副分餾塔,其中主分餾塔為新建,各側線回流根據流程要求新設計換熱網絡,處理MIP主反應器的油氣產品;副分餾塔利舊原有主分餾塔,改造后處理LTAG副反應器的油氣產品;而主、副分餾塔共用一個柴油汽提塔和油漿外甩線,主、副分餾塔第一中段回流取熱均作為解吸塔塔底熱源,主、副分餾塔第二中段回流取熱均作為穩定塔塔底熱源。本次改造不僅采用了最先進的催化裂化技術,而且裝置利舊程度高、集成程度高、現場設備安裝緊湊,對設計、施工與操作均是一種考驗。

表3為裝置運行期間主、副反應器的典型操作條件。一般控制主反應器出口溫度為515 ℃,副反應器出口溫度為516 ℃,主、副沉降器壓力均控制在0.175~0.215 MPa范圍,MIP重油原料預熱溫度控制在228 ℃左右,LTAG原料預熱溫度控制在190 ℃左右。

圖1 催化裂化反應-再生系統流程示意

表3 主、副反應器主要工藝操作條件

該裝置再生器在運行期間的典型操作條件為:一再催化劑藏量44.5 t,密相溫度690 ℃,稀相溫度668 ℃;二再催化劑藏量43.4 t,密相溫度690 ℃,稀相溫度710 ℃;再生器壓力控制在0.22 MPa左右。

4 裝置運行狀況分析

4.1 裝置改造前后產品收率的變化

裝置改造前后的典型產物分布見表4。由表4可見,盡管裝置改造后重油原料劣質化較為嚴重,但是在主提升管加工劣質重油并維持副提升管進行催化裂化柴油加氫回煉的MIP與LTAG組合工藝技術下,汽油收率比加工相對優質原料的改造前工況提高0.70百分點,但是液化氣收率降低了1.43百分點,柴油收率降低了1.59百分點。

表4 改造前后的典型產物分布 w,%

注:改造后主副提升管產物不能完全分開,所以其產物分布計算中原料進料量以主提升管進料(重質原料141.6 th)與副提升管進料(加氫催化裂化柴油70.2 th)的總量計算。

4.2 LTAG原料加氫深度對產品質量的影響

2017年2月開始采用MIP與LTAG組合工藝技術對催化裂化裝置進行改造,2018年9月15日一次開車成功。裝置開工后對LTAG原料加氫深度進行了考察,逐步緩和催化裂化柴油加氫改質條件,使加氫改質后LTAG副反應器的進料密度(20 ℃)從889 kgm3升至895 kgm3,分析了裝置LTAG原料性質發生變化的情況,同時跟蹤分析了LTAG工藝副分餾塔的汽油餾分收率、烴組成,以及油漿密度、柴油密度及產率的變化情況。

表5為本裝置LTAG進料加氫深度調整后的部分改質原料烴組成分析數據。從表5可以發現,LTAG原料加氫深度降低后總環烷烴、總飽和烴含量明顯降低,四氫萘、總單環芳烴含量明顯上升。LTAG技術的特點就是將催化裂化柴油選擇性加氫飽和,將雙環芳烴加氫成四氫萘型單環芳烴,而不是深度加氫成十氫萘型環烷烴。劣質催化裂化柴油的深度加氫一方面會提高氫耗,經濟效益低,另一方面產物中的汽油收率較高,但汽油辛烷值較低,同時也不利于生產輕質芳烴[6]。因此,選擇適宜的加氫深度有利于緩和加氫操作條件,降低氫耗,延長加氫裝置的運行周期。

表5 加氫深度對LTAG工藝加氫改質原料烴組成的影響

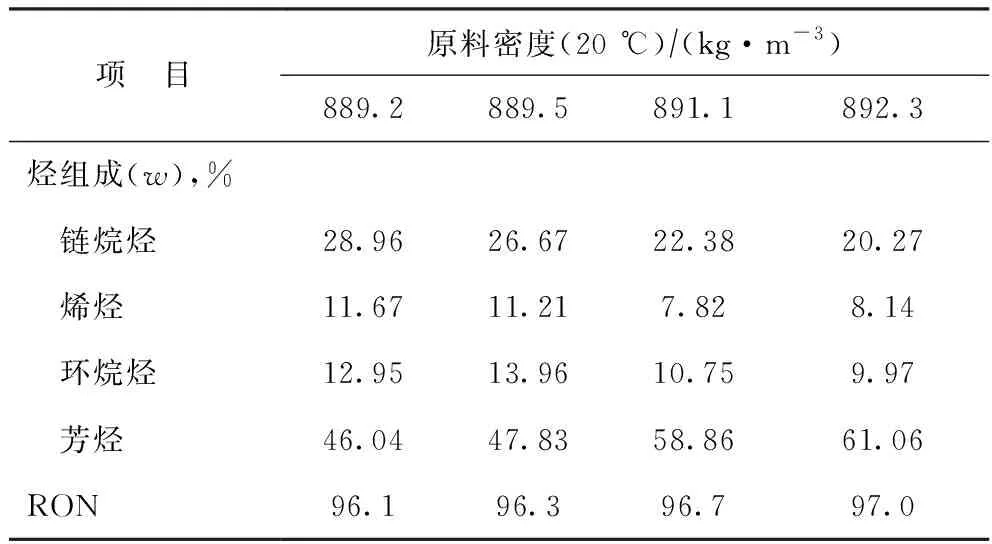

表6為原料加氫深度調整后LTAG工藝粗汽油產品的烴組成及辛烷值變化情況。隨著LTAG原料中單環芳烴含量大幅度增加,粗汽油中烯烴含量降低、芳烴含量升高,從而導致汽油辛烷值提高,RON從96.1提高到97.0,而粗汽油收率未見明顯變化;隨著LTAG原料中鏈烷烴以及環烷烴含量降低,液化氣收率降低。調整后的加氫深度符合LTAG技術的要求,能實現劣質催化裂化柴油轉化為富含芳烴的高辛烷值汽油。

表6 轉化深度對LTAG工藝粗汽油烴組成及其辛烷值的影響

此外,LTAG工藝進料加氫深度降低前,副分餾塔的柴油密度(20 ℃)穩定在946.9 kgm3,十六烷值均值為16.9;加氫深度降低后,副分餾塔的柴油密度(20 ℃)均值為949.4 kgm3,十六烷值均值為16.0,柴油質量變差。加氫深度降低前,副分餾塔的油漿密度(20 ℃)均值為1 108.5 kgm3,外甩率為1.56%;加氫深度降低后,副分餾塔的油漿密度(20 ℃)均值為1 121.6 kgm3,外甩率為1.70%,油漿密度增加、產率上升。

4.3 裝置改造前后穩定汽油性質的變化

裝置改造后于2018年9月15日開始運行,經過調整與優化,裝置運行平穩。表7和表8對比分析了裝置改造前后穩定汽油的烴組成和辛烷值變化情況。

表7 裝置改造前后穩定汽油烴組成的變化

由表7可以看出,裝置改造后穩定汽油中的芳烴含量相比改造前明顯提高。這一方面與改造后重油原料劣質化緊密相關,重油原料性質越差則所生產穩定汽油的芳烴含量越高;另一方面也與裝置改造本身有關。從工藝反應原理上來看,MIP工藝的擴徑反應器可以在較低的反應溫度和較長的反應時間條件下增加氫轉移和異構化反應,從而使汽油餾分中的烯烴轉化為異構烷烴和芳烴;LTAG工藝通過加氫處理單元對劣質催化裂化柴油中的芳烴進行定向加氫飽和,然后在催化裂化單元通過獨立反應器實現最大化開環裂化反應,將劣質催化裂化柴油轉化為富含芳烴的高辛烷值汽油[7]。無論是MIP還是LTAG工藝都有利于汽油中芳烴的生成,工藝的組合達到了裝置設計的要求,對比以前使用的FDFCC工藝,穩定汽油的芳烴含量明顯提高,但是烯烴含量沒有明顯的降低,而LTAG提升管中汽油烯烴含量已經很低,說明MIP提升管反應器中烯烴含量較高,其原因主要與原料劣質化嚴重、再生溫度較高和劑油比低有關,氫轉移反應沒有得到充分強化。

表8 裝置改造前后穩定汽油RON的變化

由表8可以看出,對比改造前的FDFCC工藝,裝置改造后的穩定汽油辛烷值明顯提高,RON基本穩定在94以上。裝置改造后穩定汽油辛烷值的提高,一方面與改造后重油原料劣質化緊密相關,重油原料性質越差則所生產穩定汽油的芳烴含量越高,導致其辛烷值也較高;另一方面也與裝置改造本身有關,副提升管采用LTAG技術加工加氫催化裂化柴油,其裂化后所產汽油辛烷值較高,RON在96.1以上,從而進一步提高了穩定汽油的辛烷值。此外,裝置開工運行穩定后,通過采取優化措施,汽油收率也呈穩定增長趨勢。

4.4 裝置改造前后柴油性質的變化

表9為裝置改造前后柴油密度和十六烷值的變化情況。由表9可以看出,裝置改造后柴油密度明顯提高,十六烷值降低。

表9 裝置改造前后柴油密度和十六烷值的變化

裝置改造后柴油密度的提高,一方面與改造后重油原料劣質化緊密相關,重油原料性質越差則所生產柴油性質越差;另一方面也與裝置改造本身有關。MIP工藝主反應器中的異構化和芳構化反應相比常規催化裂化發生程度高,重油轉化程度深,導致MIP工藝的柴油較常規催化裂化裝置的柴油密度高;LTAG工藝深度轉化主反應器加氫改質后的劣質柴油,裂化后得到的柴油餾分芳烴含量更高、密度更大[8]。因此,改造后裝置的柴油產品(主分餾塔柴油與副分餾塔柴油的混合柴油)密度與改造前相比有明顯的上升,基本維持在950 kg/m3(20 ℃),柴油的十六烷值隨著密度的升高而下降,十六烷值小于20。MIP與LTAG組合工藝加工方式有利于多產高辛烷值汽油,不利于催化裂化柴油產品的質量[9-11]。但是,由于LTAG工藝可以消化本裝置部分低質量催化裂化柴油,大大緩解了濟南分公司柴油壓庫和汽油產能不足的狀況,為企業調整產品結構、提升產品價值提供了強有力的技術支持。

4.5 裝置改造前后油漿性質的變化

裝置改造后原料劣質化嚴重且重油轉化深度高,對油漿的性質可能產生較大的影響。如果油漿性質變差,會使油漿中生焦前身物的含量增加,可能造成油漿系統結焦,進而影響油漿系統的正常平穩運行和整體催化裂化裝置的長周期運行。為此,考察并分析了裝置改造前后油漿性質的變化狀況。

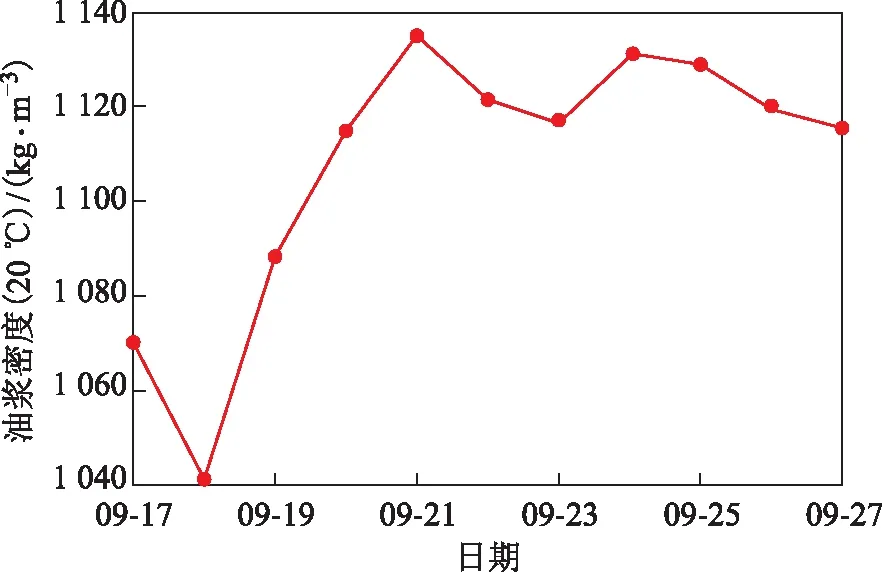

圖2為2018年裝置開工初期主、副分餾塔混合油漿的密度變化情況。由圖2可見,開工初期油漿密度總體呈先上升后趨于平穩的趨勢,油漿密度(20 ℃)基本穩定在1 120 kg/m3左右,但是較改造前(1 050 kg/m3)有明顯的升高。

圖2 油漿密度變化情況

通過對主、副分餾塔工況進行分析發現,LTAG工藝對應的副分餾塔油漿產率為1.3%,較設計值(1.5%)偏低;并且LTAG反應器旋風分離器為粗旋+頂旋模式,催化劑跑損較MIP主反應器VQS快分系統偏多,使副分餾塔塔底油漿系統固含量達標難以保證。為保證副分餾塔油漿系統的密度及固含量,補充主分餾塔塔底油漿進副分餾塔,以提高副分餾塔油漿外甩率,并保持副分餾塔油漿密度及固含量。裝置調整后主分餾塔油漿外甩率為5.0%左右,主分餾塔的一部分油漿補至副分餾塔塔底,副分餾塔油漿外甩率為1.5%~1.7%,裝置總油漿外甩率為5.47%。控制油漿密度(20 ℃)在1 125~1 150 kg/m3范圍內,在密度(20 ℃)小于1 100 kg/m3時盡量控制油漿外甩率,以降低油漿產率,保證裝置液體收率。

5 結 論

濟南分公司采用MIP與LTAG組合工藝技術進行催化裂化裝置改造,通過設計雙反應器工藝流程,可以實現重油與加氫后劣質催化裂化柴油兩種不同原料同時進行高選擇性轉化。在裝置運行期間,通過對LTAG原料進行加氫深度調整,明顯提高了汽油辛烷值,汽油中的烯烴含量稍有降低、芳烴含量明顯提高。對比改造前的FDFCC工藝技術,裝置采取多產汽油方案時汽油收率有明顯的增加趨勢,柴油十六烷值降低明顯。裝置油漿系統的油漿密度總體較改造前增加,LTAG油漿產率低,單獨的LTAG反應器對應的分餾塔需要補充油漿才能降低油漿固含量及密度,從而確保油漿系統正常運行。總體上來講,本裝置采用MIP與LTAG組合工藝技術提高了高辛烷值汽油收率,消化了部分低質量催化裂化柴油,大大緩解了濟南分公司柴油壓庫和汽油產能不足的狀況,為企業調整產品結構、提升產品價值提供了強有力的技術支持。