PEK-C膜熱解交聯(lián)過程反應機理*

潘艷秋,劉易杭,徐瑞松,王同華

(大連理工大學 化工學院,遼寧 大連 116024)

氣體膜分離相比于傳統(tǒng)分離技術具有分離選擇性高、環(huán)境污染小、能耗低、空間利用率高等優(yōu)勢,具有較廣闊的應用價值[1-2].炭膜是氣體分離膜中的一種,因其具有優(yōu)良的熱穩(wěn)定性、化學惰性和分離性能,在氣體分離領域顯示出巨大潛力[3].炭膜包括聚合物基炭膜、煤基炭膜、生物質基炭膜等,其中聚合物基炭膜以高分子聚合物為前驅體,在真空或惰性氣體保護下經(jīng)過高溫炭化制備而成[4],因內部存在豐富的納米級精細孔道,故對尺寸相近的氣體小分子的分離能力更強.此外,聚合物基炭膜擁有更為優(yōu)異的機械性能和化學穩(wěn)定性,所以更加適合于工業(yè)應用[4].

目前針對聚合物基炭膜性能提升研究的第一方面是設計新型聚合物前驅體,從而提高炭膜的機械性能與化學穩(wěn)定性[5].目前用于聚合物基炭膜的前驅體包括聚酰亞胺、酚醛樹脂、聚芳醚酮、聚丙烯晴、聚醚砜酮等.馬巖與呂瑞雪[6-7]研究了以含有Cardo側基的酚酞型聚芳醚酮(PEK-C)聚合物膜的制備與氣體分離性能,結果發(fā)現(xiàn)PEK-C膜對CO2/CH4、CO2/N2、和O2/N2混合氣體的分離性能均超過聚合物膜的Robeson上限.因為PEK-C材料能很好地溶解在N,N-二甲基甲酰胺、N,N-二甲基甲酰胺、N-甲基吡咯烷酮等有機溶劑中,且所制備出的聚合物基炭膜具有優(yōu)良的氣體滲透性能,因此,以PEK-C為前驅體制備的聚合物基炭膜具有良好的研究和應用價值.

聚合物基炭膜研究的第二方面聚集于熱解交聯(lián)反應機理[8],以尋求合適的反應條件來提高交聯(lián)度為重點.楊孝慶[9]分析了PEK-C膜在350~480 ℃之間發(fā)生的熱解交聯(lián)反應,并實現(xiàn)了高分子鏈間的連接.Fu等[10-11]采用四種不同前驅體合成聚酰亞胺,探究不同聚合物交聯(lián)度對氣體滲透性能的影響,結果發(fā)現(xiàn)交聯(lián)度越大其氣體滲透分離性能越優(yōu),但交聯(lián)度越大所形成的炭膜老化越快.綜合相關研究[12]可以發(fā)現(xiàn),聚合物基炭膜的熱解交聯(lián)是影響炭膜性能的主要因素,其中PEK-C膜在350~480 ℃間發(fā)生的熱解交聯(lián)反應會改變炭膜的分子結構并影響氣體分離性能.然而,熱解交聯(lián)反應主要發(fā)生在分子層面,只有特定的官能團才可參與交聯(lián)而非全部原子,這些特定的官能團目前尚無有效手段來進行有效標記、表征與觀測,只能通過分析對可能參與交聯(lián)反應的原子逐一標記觀察,這樣不僅工作量繁重,而且僅能研究少數(shù)參與交聯(lián)反應的官能團變化情況.目前針對聚合物基炭膜熱解交聯(lián)反應機理及適宜反應條件的探索并未取得令人滿意的結論.

針對聚合物基炭膜研究的第三方面是利用分子模擬來研究聚合物膜的熱解交聯(lián)機理[13],從分子的運動狀態(tài)、化學鍵的斷裂與形成等方面進行模擬分析,由此實現(xiàn)對熱解交聯(lián)反應機理的研究.楊潞霞等[14]對環(huán)氧樹脂為前驅體的聚合物膜熱解交聯(lián)過程進行分子模擬,結果發(fā)現(xiàn)熱解交聯(lián)過程的本質是特定官能團間形成新的化學鍵,將高分子鏈連接在一起,聚合物膜經(jīng)過熱解交聯(lián)反應由熱塑性變?yōu)闊峁绦?Maly等[15]對γ-(2,3-環(huán)氧丙氧基)丙基三甲氧基硅烷的熱解交聯(lián)過程進行分子模擬,將反應原子間距離(0.3~0.6 nm)作為判斷能否進行反應的依據(jù)(若原子距離小于判定標準則能進行反應),結果表明分子模擬方法可用于研究PEK-C膜的熱解交聯(lián)反應機理.

本文在實驗研究基礎上,建立PEK-C膜熱解交聯(lián)反應分子模擬模型,利用Material Studio軟件進行模擬,探究熱解交聯(lián)過程反應機理,確定熱解交聯(lián)反應起始溫度,為優(yōu)化PEK-C膜的制備過程、提高PEK-C膜的分離性能提供了理論支持.

1 PEK-C膜熱解交聯(lián)實驗

1.1 PEK-C膜制備

PEK-C是在芳醚酮分子鏈上引入Cardo基團后所形成的高分子聚合物,其結構[5-6]如圖1所示.制備PEK-C膜所用的實驗試劑如表1所示.

圖1 PEK-C單體分子結構

表1 制備PEK-C膜的實驗試劑

PEK-C膜制備過程中需要將適量PEK-C高分子材料溶解在N,N-二甲基乙酰胺溶劑中,在水浴環(huán)境下進行加熱攪拌,攪拌均勻后將其傾倒在潔凈玻璃板上,使用刮刀刮制成一定厚度的膜層,待期干燥后制成PEK-C膜.

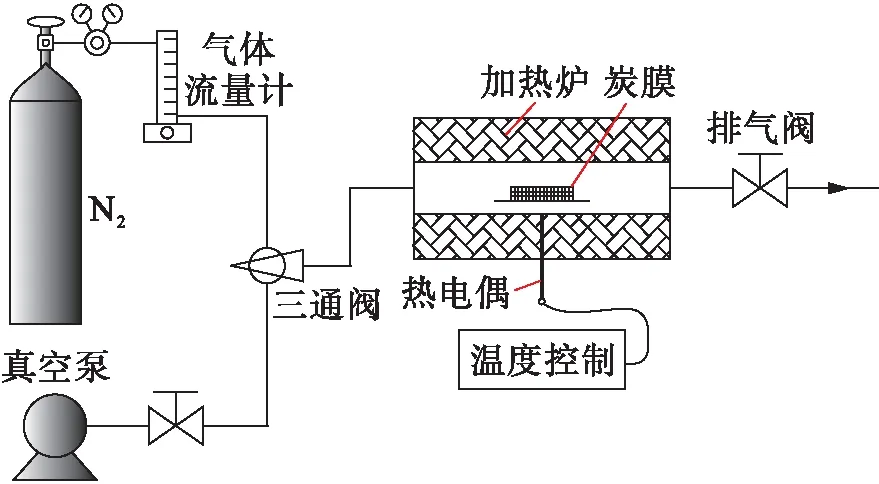

1.2 PEK-C膜熱解交聯(lián)實驗裝置

PEK-C膜熱解交聯(lián)實驗裝置[8]如圖2所示.在實驗過程中將制備出的PEK-C膜置于加熱爐中,在氮氣環(huán)境下進行加熱,加熱速率為3 K/min,氮氣流量為300 mL/min,分別在643、693、723和748 K下保溫1 h誘導其發(fā)生熱解交聯(lián)反應,反應結束后將PEK-C膜自然冷卻至室溫.

政府和社會投資者追求目標不一致,這種矛盾影響了政府投資的引導作用。 Robin Kleer(2010)[7]利用博弈論模型分析了這種矛盾性,認為政府補助在減緩信息不對稱、向社會投資者傳遞優(yōu)勢信息的同時,政府與社會投資者的行為目的是不一致的。政府補助偏好于選擇社會收益大于私人收益的項目,社會投資者則偏好高私人收益回報的項目。這種目標的不一致性,使得社會投資者是否跟進政府補助的信號效應是考慮其私人收益最大化權衡的結果。然而,Robin Kleer對社會投資者投資與政府補助的決策差異僅通過模型推導,并未通過實證數(shù)據(jù)檢驗。

圖2 PEK-C膜熱解交聯(lián)反應裝置

2 實驗結果

2.1 熱解交聯(lián)過程的分子結構變化分析

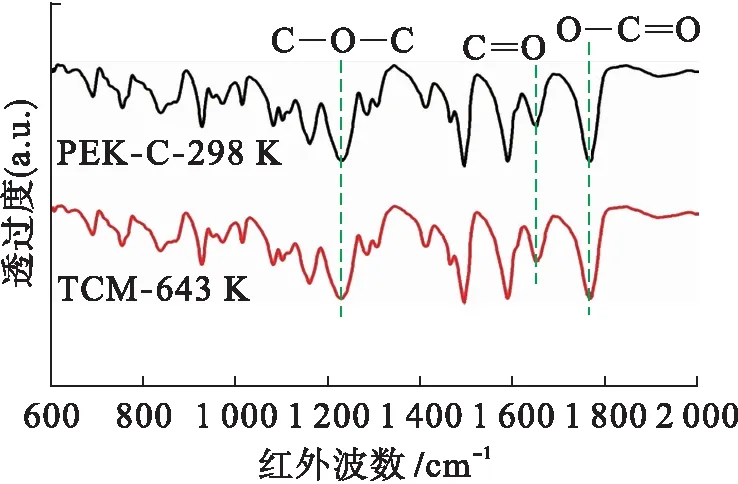

利用布魯克光譜儀器公司生產(chǎn)的EQUINOX 55型紅外光譜儀對PEK-C膜進行表征,結果如圖3所示.由圖3可見,原始材料(PEK-C)和熱解交聯(lián)反應的膜材料(TCM)發(fā)生交聯(lián)的主要官能團的峰位置與面積未發(fā)生變化,表明643 K下PEK-C的結構未發(fā)生變化,即此時熱解交聯(lián)過程尚未開始.

圖3 PEK-C膜的紅外譜圖

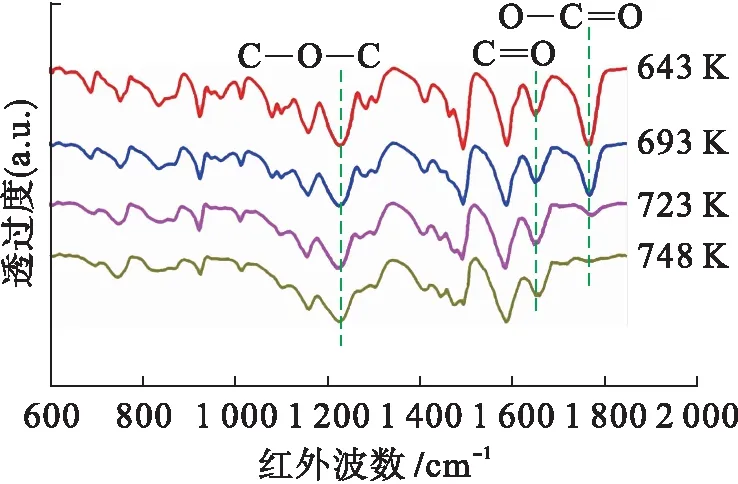

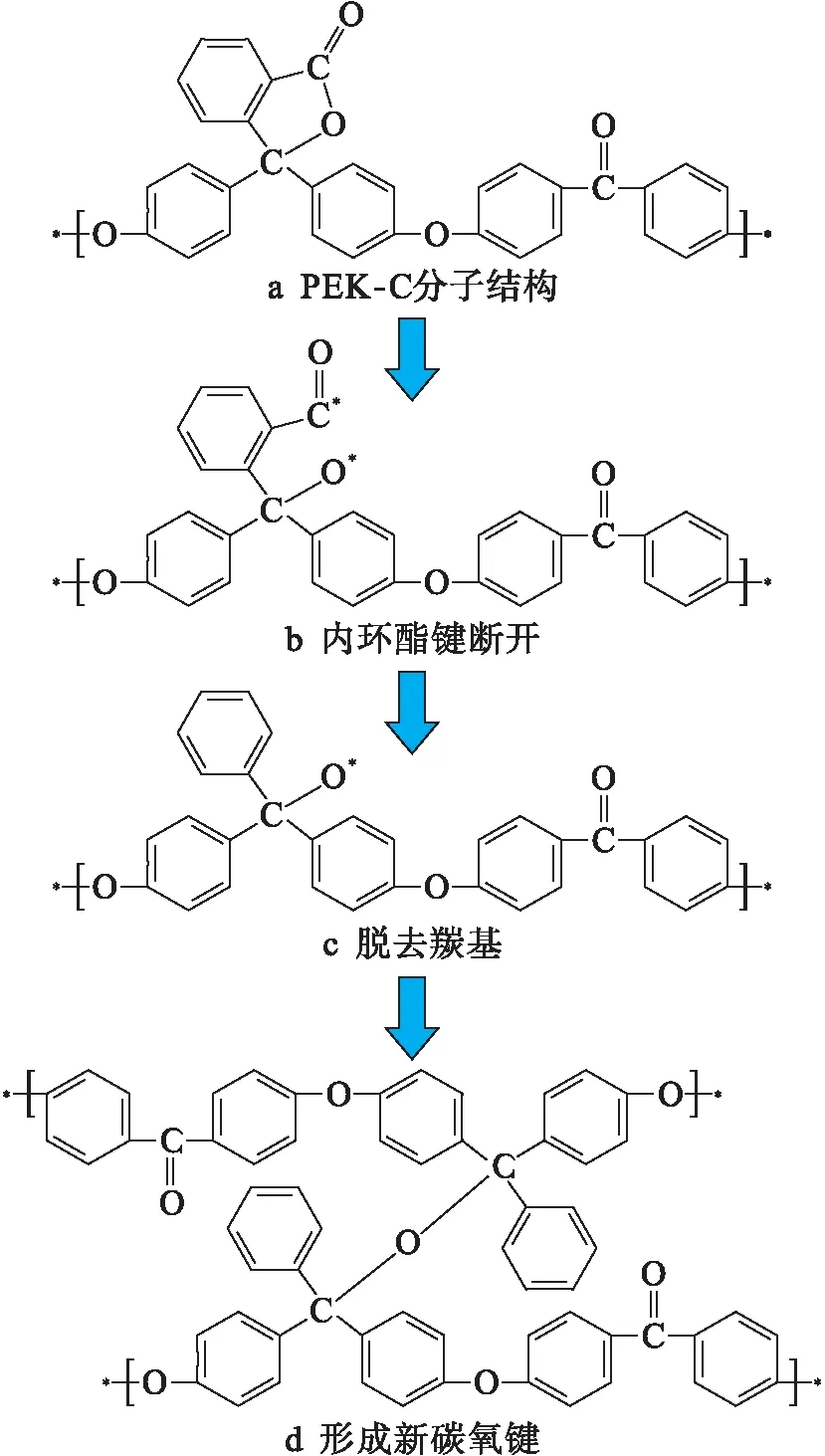

圖4為不同溫度下PEK-C膜熱解交聯(lián)反應的紅外譜圖.由圖4可以推斷出交聯(lián)過程分子結構的變化(見圖5).未發(fā)生交聯(lián)反應的分子結構如圖5a所示.溫度超過643 K后主要官能團峰面積發(fā)生了變化,1 775 cm-1處的內環(huán)酯鍵O—C==O的伸縮振動峰強度明顯減弱,說明分子內環(huán)酯鍵發(fā)生了斷裂,形成了裸露的芳香羰基與氧自由基,具體分子結構變化如圖5b所示.隨著分子內環(huán)酯鍵的斷裂,1 650 cm-1處的芳香酮羰基C==O伸縮振動峰應隨溫度上升而變大,然而實際峰面積未發(fā)生變化,說明內環(huán)酯鍵斷裂后芳香羰基發(fā)生了脫落,具體分子結構參見圖5c.裸露的氧自由基脫落后與之前脫落的羰基結合形成二氧化碳,脫落氧自由基后的PEK-C分子與未脫落氧的分子形成新“碳氧橋”,且兩條高分子鏈呈垂直狀態(tài)以降低空間位阻,交聯(lián)后的PEK-C分子結構式示意圖如圖5d所示.

圖4 不同溫度下PEK-C膜熱解交聯(lián)反應紅外譜圖

Fig.4 IR spectra for pyrolysis crosslinking reaction of PEK-C based membrane at different temperatures

2.2 熱解交聯(lián)反應交聯(lián)度計算

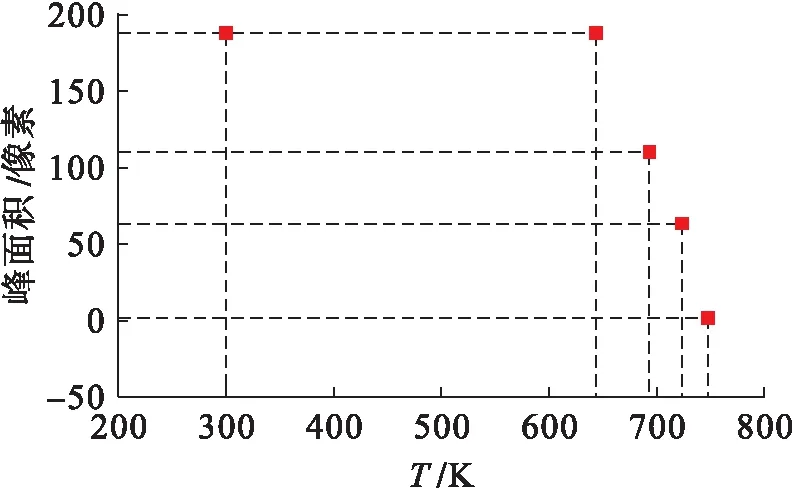

結合圖3、4可以發(fā)現(xiàn),隨著熱解交聯(lián)反應的進行,1 775 cm-1對應的內環(huán)酯鍵不斷斷裂,對應的峰面積逐漸變小,因而可以通過統(tǒng)計不同交聯(lián)溫度譜圖中的內環(huán)酯鍵峰面積來計算交聯(lián)度,具體結果如圖6所示.

由圖6可見,298 K與643 K下內環(huán)酯鍵峰面積大致相同且同為最大值,可認為熱解交聯(lián)反應在643 K前尚未開始,此時交聯(lián)度為0%;748 K下峰面積最小且?guī)缀鯙榱悖烧J為熱解交聯(lián)反應結束,此時交聯(lián)度為100%;其他溫度下的峰面積均比643 K時小、比748 K時大.不同溫度下內環(huán)酯鍵峰面積與643 K下內環(huán)酯鍵峰面積之差表示熱解交聯(lián)反應掉的內環(huán)酯鍵數(shù)量,該數(shù)量與交聯(lián)度成正比.因此,不同溫度下交聯(lián)度DT與峰面積AT之間應滿足如下關系,即

(1)

式中,A748 K和A643 K代表溫度為748和643 K時的內環(huán)酯鍵峰面積.整理可得不同溫度下交聯(lián)度DT的計算式為

(2)

圖5 PEK-C膜熱解交聯(lián)過程分子結構變化

圖6 不同溫度下PEK-C膜熱解交聯(lián)內環(huán)酯鍵峰面積

Fig.6 Peak area of inner ester bond of PEK-C based membrane during pyrolysis crosslinking process at different temperatures

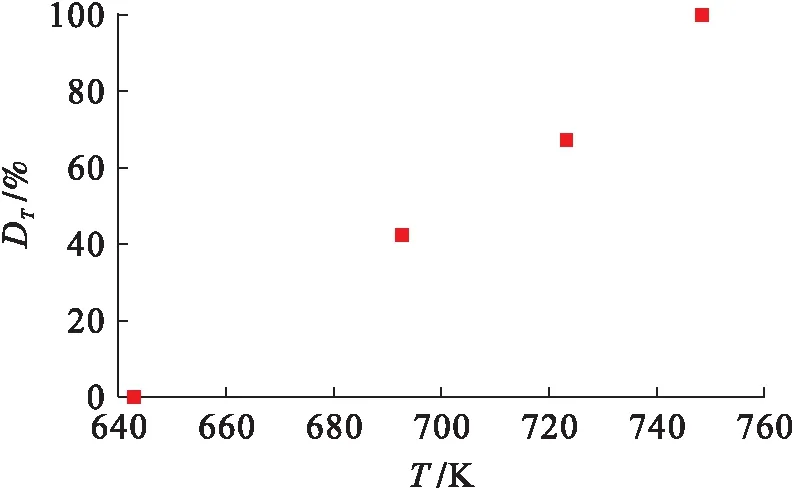

計算出643~748 K區(qū)間內不同溫度下PEK-C膜熱解交聯(lián)度,結果如圖7所示.由圖7可以發(fā)現(xiàn),隨著反應溫度的升高,交聯(lián)度升高,且二者基本呈線性關系.

2.3 溫度對熱解交聯(lián)反應的影響

如前所述,隨著溫度的升高,PEK-C膜分子結構發(fā)生了很大變化,說明溫度是熱解交聯(lián)反應的重要影響因素.此外,隨著溫度的上升,PEK-C膜熱解交聯(lián)過程的交聯(lián)度不斷變大,說明溫度對熱解交聯(lián)反應起到促進作用,即溫度越高,熱解交聯(lián)反應進行得越徹底.這是因為隨著溫度的升高,PEK-C膜內部分子熱運動加劇,進行熱解交聯(lián)反應時PEK-C的運動位置相比于初始時刻變化更大,因而可反應官能團間距小于反應截斷半徑的概率更大,故PEK-C膜進行熱解交聯(lián)反應的概率更大.

圖7 不同溫度下PEK-C膜熱解交聯(lián)度

Fig.7 Crosslinking degree of PEK-C based membrane during pyrolysis crosslinking process at different temperatures

3 PEK-C膜熱解交聯(lián)分子模擬

3.1 模型建立

PEK-C膜熱解交聯(lián)反應過程的關鍵步驟是兩個分子脫掉一個裸露的氧自由基并連接新的“碳氧橋”,由于帶有裸露氧自由基結構的分子不是穩(wěn)定結構,而羥基的分子量與裸露氧自由基接近且更方便進行分子標記與交聯(lián)度計算,因此,可用羥基替換裸露氧自由基進行分子模擬,替換后的PEK-C分子結構如圖8所示.

圖8 以羥基替換氧自由基后PEK-C分子結構

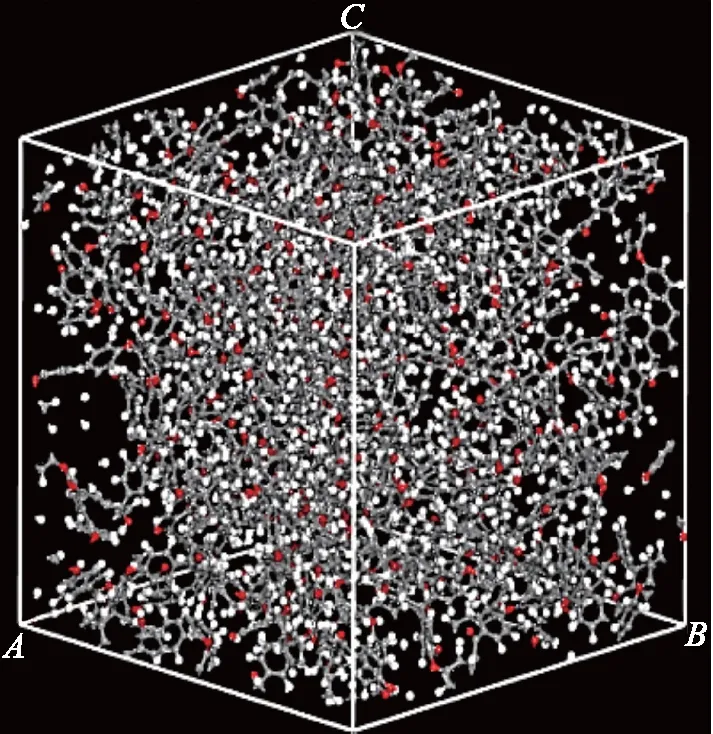

以圖8的分子結構為基礎,利用Material Studio軟件Polymers模塊構建含有10個單體分子的分子鏈,利用Material Studio軟件Forcite模塊對分子鏈進行幾何構象優(yōu)化使其空間位阻降低以符合實際情況,最后利用Material Studio軟件Amorphous Cell模塊建立PEK-C膜分子模擬模型,PEK-C膜模型為由10條分子鏈組成的無定型晶胞(含100個PEK-C單體分子共6 000個原子,其中100個羥基可以參與熱解交聯(lián)反應),所建立的具體物理模型如圖9所示.

圖9 PEK-C膜熱解交聯(lián)過程物理模型

3.2 反應判定標準

當對PEK-C膜熱解交聯(lián)過程進行分子模擬時,判斷反應是否進行的依據(jù)為反應截斷半徑Rc與可反應原子間距離Z的大小,若原子間距離小于反應截斷半徑則反應可以進行.

高分子聚合物材料的分子量一般超過幾萬甚至達到幾十萬,因而本文在模擬時針對多個單分子鏈建立晶胞模,利用周期性邊界條件進行模擬,即假設PEK-C膜熱解交聯(lián)體系由多個完全相同的無定型晶胞組成,每個無定型晶胞周圍有26個最近相鄰晶胞.最近相鄰晶胞是模擬晶胞的映像,模擬過程中若原子從某個方向離開模擬晶胞,則其映像原子從相反方向進入模擬晶胞,映像原子的坐標可以通過其相應原子坐標增加或減少整數(shù)倍晶胞長度求得.因此,模擬晶胞中的原子數(shù)為恒定值,且可抵消邊界效應的影響.

3.3 分子模擬步驟

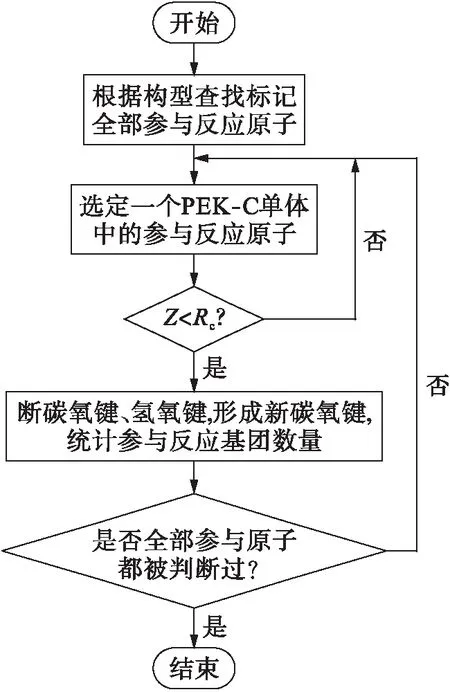

PEK-C膜熱解交聯(lián)過程的分子模擬分為查找標記可反應原子、判別能否進行反應、斷開原鍵并形成新鍵、統(tǒng)計參與反應基團數(shù)量共四個步驟,具體模擬流程如圖10所示.

PEK-C膜熱解交聯(lián)過程分子模擬流程中的主要步驟如下:

1)查找并標記可反應原子.參與反應的羥基為連接在手性碳原子上的羥基,該碳原子又是PEK-C單體分子中唯一的SP3雜化構型碳原子,因而可以通過雜化構型方式在PEK-C膜無定型晶胞的幾千個原子中標記出可反應原子.

圖10 PEK-C膜熱解交聯(lián)過程分子模擬流程

2)判別能否進行反應.利用設定的反應截斷半徑值判定能否進行反應,若可反應氧原子與可反應氫原子距離小于反應截斷半徑則可發(fā)生反應,取可反應的截斷半徑介于0.3~0.6 nm之間[14],并判定能否進行熱解交聯(lián)反應.

3)斷開原鍵并形成新鍵.該步驟是本文分子模擬的主體,當判別出可反應的氫、氧原子距離小于截斷半徑時,可反應氧原子與相連碳原子間的碳氧鍵斷開,裸露出一個碳原子;同時可反應的氫原子與相連氧原子間的氫氧鍵斷開,裸露出一個氧原子.裸露的碳原子和因脫掉氫原子而裸露的氧原子相連,形成脂肪醚鍵,從而完成交聯(lián)過程.

4)統(tǒng)計參與反應基團數(shù)量.該步驟為將模擬數(shù)據(jù)與實驗數(shù)據(jù)進行對比進行的準備工作,找到一個可反應氧原子,判斷其與周圍可反應氫原子的距離,若符合截斷半徑要求,則依次斷鍵、成鍵發(fā)生反應,同時統(tǒng)計的參與反應基團數(shù)量增加兩個;完成對一個可反應氧原子的判別并待其發(fā)生反應后,再對下一個可反應氧原子進行判定.之所以不先將所有的可反應氧原子進行判定,是為了防止重復計數(shù)而影響模擬結果.

4 結果與討論

4.1 分子模擬結果

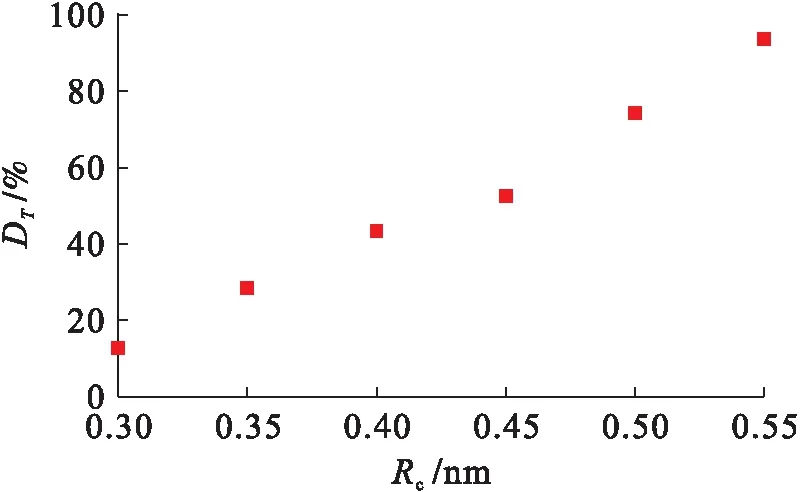

利用編寫的Perl腳本對PEK-C膜熱解交聯(lián)過程進行分子模擬.在0.3~0.6 nm區(qū)間內,每增加0.05 nm作為一個反應截斷半徑進行一次分子模擬,原子間距離對PEK-C膜熱解交聯(lián)度的影響結果如圖11所示.

圖11 PEK-C膜熱解交聯(lián)分子模擬結果

Fig.11 Molecular simulation results for pyrolysis crosslinking process of PEK-C based membrane

根據(jù)圖11可知,PEK-C膜熱解交聯(lián)反應交聯(lián)度隨著反應截斷半徑的變大而增加,且二者呈線性關系,通過擬合圖11中數(shù)據(jù)可得二者的線性關系為

DT=315.4Rc-83.39

(3)

4.2 實驗與分子模擬結果對比

將圖7得到的PEK-C膜熱解交聯(lián)反應交聯(lián)度與反應溫度的關系進行數(shù)值擬合,可得到二者的線性關系為

DT=0.928 2T-599

(4)

結合式(3)與(4),擬合得出反應截斷半徑與反應溫度之間的關系,即

Rc=0.002 942T-1.635

(5)

由式(5)可見,反應截斷半徑隨著反應溫度的上升而變大,即隨著反應溫度的升高,可反應原子即使距離更遠也能進行反應,因而隨著溫度的上升,反應截斷半徑也會變大.根據(jù)式(5)可以推算出截斷半徑對應的熱解交聯(lián)反應的最適反應溫度,根據(jù)本文分子模擬反應截斷半徑取值范圍0.3~0.6 nm[14],推算得到PEK-C膜的熱解交聯(lián)反應最適溫度為658~743 K,這與實驗所得的結論相符,也彌補了交聯(lián)反應實驗無法準確確定起始和終了溫度的不足.

5 結 論

在PEK-C膜熱解交聯(lián)反應實驗的基礎上,進行交聯(lián)反應分子模擬,為優(yōu)化PEK-C膜制備過程、提高其膜分離性能提供理論支持,通過分析可以得到如下結論:

1)PEK-C膜熱解交聯(lián)反應交聯(lián)度隨反應溫度上升而變大,且二者呈線性關系;PEK-C膜熱解交聯(lián)過程實際為分子鏈上的內環(huán)酯鍵發(fā)生斷裂、分子鏈間形成新的“碳氧橋”,從而實現(xiàn)交聯(lián);PEK-C膜熱解交聯(lián)過程可在643~748 K區(qū)間內進行.

2)PEK-C膜熱解交聯(lián)反應交聯(lián)度隨反應截斷半徑的增加而增加,且二者呈線性關系.

3)熱解交聯(lián)反應截斷半徑隨反應溫度的增加而增加,且二者呈線性關系,由此推斷出PEK-C膜熱解交聯(lián)過程最適反應溫度為658~743 K.