靜態磁場諧振磁傳感器設計*

李 銘,卞雷祥,夏詩明,吳一凡

(1.南京理工大學 機械工程學院,南京 210094;2.廣東省清遠市質量計量監督檢測所 質保室,廣東 清遠 511518)

近年來,磁致伸縮/壓電(簡稱磁電)復合材料因具有磁電轉換系數大、結構簡單、易于制備和低成本等優點已成為磁傳感器研究的熱點[1].磁電復合材料的磁電電壓系數與磁致伸縮材料的壓磁系數成正比,而壓磁系數是偏置磁場的函數,因此可通過測量磁電電壓系數測量磁場強度[2].由于壓電材料的電容特性,磁電復合材料的磁電輸出電壓會隨著磁場頻率的降低而急劇減小,因此,利用磁電復合材料測量靜態磁場通常需要利用線圈產生一定頻率和幅值的交變磁場激勵[3].但是,通過線圈產生交變磁場的激勵方式可能會對電路造成電磁干擾,并且存在發熱問題.

利用磁致伸縮材料的ΔE效應使磁電復合振動元件的諧振頻率隨著磁場強度的變化產生偏移,再根據振動元件的阻抗或者導納變化測量磁場,采用這種技術路線不需要線圈產生交變激勵磁場.例如Jahns等人提出的SiO2/Pt/AlN/FeCoSiB疊層復合磁傳感器以及Nan等人提出的AlN/(FeGaB/Al2O3)異質結構磁傳感器[4-5].但是上述磁電復合磁傳感器的輸出信號均為微弱模擬信號,需要采用鎖定放大器或低噪聲信號放大器、濾波器、A/D轉換器等裝置進行信號處理.此外,受磁致伸縮材料品質因數(Q值)的影響,磁電復合振動元件的Q值較低[6].

諧振式傳感器利用振動元件把被測參量轉換為頻率信號,故又稱頻率式傳感器,其具有精度高、分辨力高、抗干擾能力強、便于長距離數據傳輸、能直接與數字設備相連接等優點[7-8].Bian等人提出采用磁致伸縮/壓電/音叉復合的諧振磁傳感器[9].在靜態或準靜態磁場作用下,磁致伸縮材料產生的應變通過陶瓷支座傳遞至音叉,使音叉受到縱向拉伸作用,諧振頻率隨之變化,無需通過線圈施加交變激勵磁場.但由于采用單件磁電復合材料與音叉復合的非對稱結構,音叉會在偏心拉伸作用下產生彎曲變形.這不僅會削弱磁電材料對音叉的縱向拉伸作用,還會使音叉偏離其最優振動模態.本文提出一種改進結構的磁致伸縮/壓電/音叉復合諧振磁傳感器,通過采用對稱的傳感器復合結構增強對音叉的縱向拉伸并且抑制偏心拉伸引起的彎曲變形,顯著提高磁傳感器的靈敏度.

1 諧振式磁傳感器原理

1.1 磁傳感器結構

改進后的磁傳感器結構如圖1所示(單位:mm),磁傳感器由音叉振動元件、壓電薄膜以及磁電復合材料三部分組成.音叉為對稱結構,具有三個兩端固定的振動梁;兩片壓電薄膜粘附在音叉中間梁的兩端,分別用于振動激勵(Y方向)與信號采集;兩片壓電材料短薄片粘結在一片磁致伸縮材料長薄片的兩端,組成一件磁電復合材料,其中磁致伸縮材料沿長度方向(X方向)磁化;兩件磁電復合材料從上下兩側對稱地夾持一件音叉振動元件并通過環氧樹脂膠固結,形成對稱的三明治結構.

圖1中,在靜態磁場作用下,磁致伸縮材料發生形變并通過壓電層傳遞至音叉,使后者受到縱向(X方向)拉伸作用,音叉的諧振頻率隨之升高.由于采用對稱的疊層復合結構,上下磁電復合材料對音叉拉伸作用力的合力保持在音叉中性軸方向而不會產生所謂偏心拉伸問題,因此音叉不會因為彎矩的作用發生橫向彎曲(Y方向).通過引進上述的改進結構設計,作用在音叉上的縱向拉伸作用力得以加強,同時抑制了彎曲變形對音叉振動梁的干擾,因此磁傳感器可以達到更高的靈敏度.

圖1 諧振磁傳感器結構示意圖

1.2 基于有限元的改進仿真

利用COMSOL有限元仿真軟件對磁傳感器的應力與應變分布以及音叉的振動模態進行仿真[10].模型的參數與屬性如下:音叉材質為鈹青銅,泊松比為0.38,楊氏模量為130 GPa,密度為8.26×103kg/m3,相對磁導率為1,幾何尺寸為36 mm×6 mm×0.3 mm,其中振動梁長度為12 mm,中間梁和外側兩個梁的寬度分別為2和1 mm,相鄰梁的距離為0.5 mm;磁致伸縮材料采用Terfenol-D,幾何尺寸為36 mm×6 mm×1 mm,泊松比為0.3,楊氏模量為40 GPa,密度為9.25×103kg/m3,初始磁化率為12,飽和磁化強度為0.637×106A/m,飽和磁致伸縮系數為0.008%;壓電材料采用PZT5,泊松比為0.36,楊氏模量為56 GPa,密度為7.5×103kg/m3,幾何尺寸為10 mm×6 mm×0.5 mm;環氧樹脂膠層厚度為30 μm,泊松比為0.38,楊氏模量為3 GPa.對賦予屬性的磁傳感器模型進行網格劃分,加載的靜態磁場強度為0.12 T.仿真得到磁傳感器應力分布如圖2所示,音叉的最優工作模態如圖3所示.

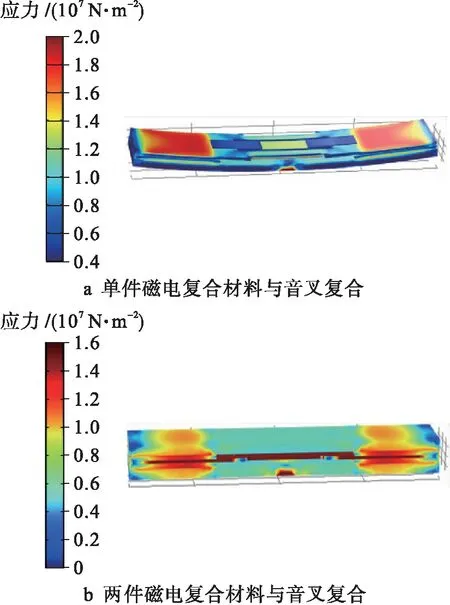

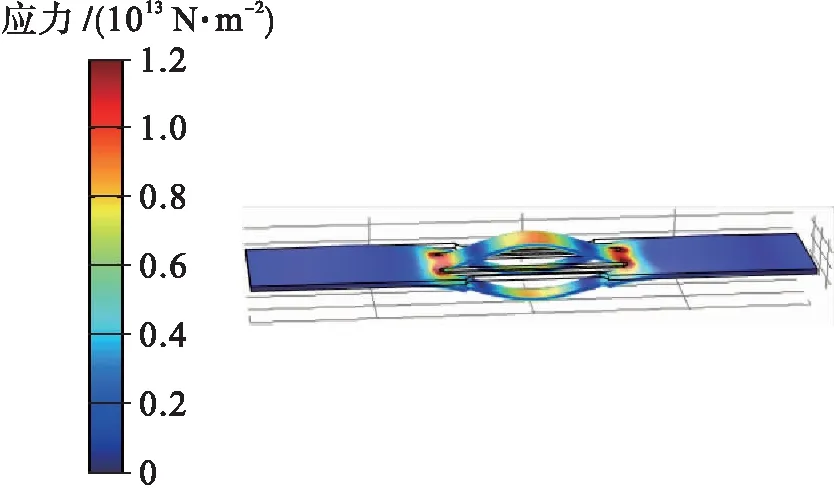

單件磁電復合材料與音叉復合的情況如圖2a所示,受偏心拉伸作用影響,磁傳感器發生彎曲變形,音叉與壓電粘結部分的應力較為集中,而振動梁處的應力較小,大小約為4×106N/m2.兩件磁電復合材料上下對稱地與音叉復合的情況如圖2b所示,磁傳感器沒有發生彎曲變形,音叉振動梁處的應力顯著增強且分布較為均勻,大小約為1.6×107N/m2.仿真結果表明,采用磁傳感器的改進結構設計能夠有效抑制彎曲變形并顯著增強對振動梁的縱向拉伸作用.圖3中,音叉中間振動梁的相位與外側兩個振動梁的相位相反,可降低振動梁在固定端的耦合振蕩損耗,從而提高諧振器的Q值[11-12].將此定義為音叉的最優工作模態,仿真得到與之對應的諧振頻率為7.219 kHz.

圖2 磁傳感器的應力分布

圖3 音叉的最優工作模態

1.3 諧振頻率與磁場強度的關系

在靜態磁場作用下,磁致伸縮材料在X方向產生的應變為

(1)

磁致伸縮材料在靜態或頻率遠低于其諧振頻率的準靜態磁場作用下,磁致伸縮應力(應變)近似為均勻分布,輸出的力和形變位移為

Fm=σmAm

(2)

ΔLm=εmLm

(3)

式中:Am和Lm分別為磁致伸縮材料的橫截面積和長度;εm為磁致伸縮系數.由于壓電層和膠層的剪切形變,音叉受縱向拉伸作用產生的形變位移小于磁致伸縮材料的形變位移,引入比例系數β(0<β<1),則音叉的拉伸形變可以表示為

ΔLT=βΔLm

(4)

兩件磁電復合材料對音叉的拉伸作用合力與音叉彈性恢復力的平衡方程可表示為

2σmAm=KaβεmLm

(5)

式中,Ka為音叉縱向拉伸的彈性系數.

根據式(1)和(5),音叉受到磁電復合材料的縱向拉伸作用力可表示為

Ft=2Fm=C1H

(6)

(7)

設音叉初始諧振頻率為f0,在縱向拉伸作用力下諧振頻率為fr,諧振頻率的偏移[9]可表示為

(8)

(9)

式中:l、b和h分別為振動梁的長度、寬度和厚度;Eb為楊氏模量;在基本振動模態下,γ0為0.295.

根據式(6)和(8),Δf可用冪級數近似地表示為

(10)

諧振頻率偏移量隨磁場強度的增加近似線性遞增.

2 實驗驗證

2.1 實驗測試系統

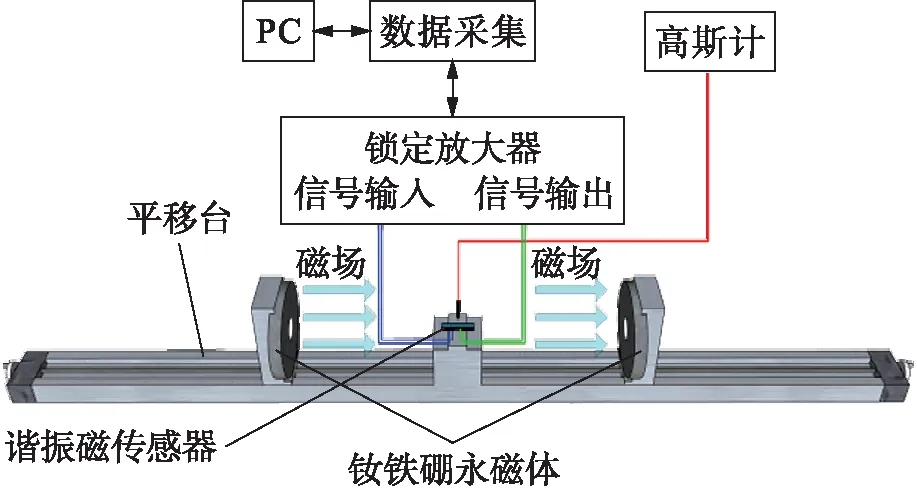

實驗測試系統如圖4所示,采用一對環形釹鐵硼永磁體產生通過磁傳感器的靜態磁場,采用高斯計測量不同永磁體間距條件下的磁場強度.

圖4中,PC端的Labview程序控制鎖定放大器Stanford SR830輸出交流信號激勵音叉中間梁一端的壓電薄膜產生振動,同時接收中間梁另一端的壓電薄膜輸出的響應信號.為了驗證傳感器改進結構的有效性,首先對改進結構前的磁傳感器實施正弦掃頻實驗,得到在不同磁場強度下的頻率響應以及諧振頻率隨磁場強度的變化發生偏移的規律;然后增加第二件磁電復合材料與音叉組成改進結構的磁傳感器,在相同條件下重復正弦掃頻實驗.

圖4 實驗測試系統示意圖

2.2 實驗結果

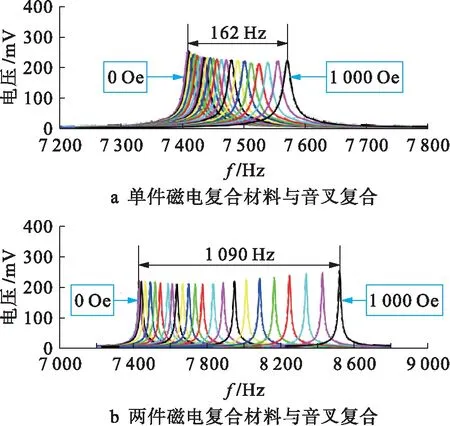

圖5為不同磁場強度條件下磁傳感器的幅頻響應.通過平移臺逐步減少永磁體的間距,從而增大通過磁傳感器的磁場強度,得到一系列諧振頻率逐步偏離無外加磁場條件下初始諧振頻率的幅頻響應.傳感器Q值隨磁場強度變化規律如圖6所示,其中,Q值為諧振頻率除以相應諧振峰的3 dB帶寬.

圖5 傳感器幅頻響應

磁傳感器改進結構前的幅頻響應如圖5a所示.在0~1 000 Oe的范圍內,諧振頻率從7.408 kHz逐步增加至7.570 kHz,頻率偏移幅度達162 Hz.磁傳感器改進結構后的頻率響應如圖5b所示,在同等條件下諧振頻率從7.432 kHz增加至8.522 kHz,頻率偏移幅度達1 090 Hz.諧振頻率的變化范圍明顯擴展,原因包括:一方面采用兩件磁電復合材料顯著增大了磁致伸縮引起的對音叉的縱向拉伸作用力;另一方面改進后的結構消除了偏心拉伸引起的彎曲變形,磁致伸縮材料的磁化方向能夠保持與外部磁場方向一致,能夠產生更大的磁致伸縮位移,進一步增強對音叉的縱向拉伸作用力.圖6中,Q值隨磁場強度變化的曲線在傳感器正行程(磁場強度增大)和反行程(磁場強度減小)過程中差異較小,且改進結構后Q值仍保持較高水平,說明兩件磁電材料對稱地與音叉復合的結構對Q值影響較小.

圖6 Q值隨磁場的變化

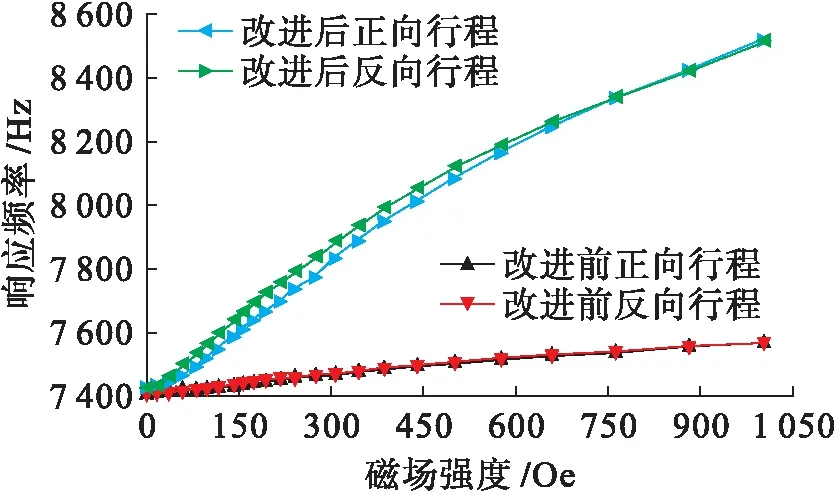

諧振頻率隨磁場強度變化的曲線如圖7所示.在0~1 000 Oe范圍內,傳感器改進結構前后的諧振頻率都隨著磁場強度的增加近似線性遞增.

圖7 諧振頻率隨磁場的變化

改進結構前傳感器的靈敏度在正向行程達到0.211 3 Hz/Oe,在反向行程達到0.236 7 Hz/Oe;改進結構后,靈敏度在正向行程達到1.595 4 Hz/Oe,在反向行程達到1.750 5 Hz/Oe.在正向和反向行程中,改進結構后的靈敏度與改進結構前相比均提高了7倍以上,與有限元仿真中音叉振動梁應力顯著增強的結果相符.此外,在線性度方面,圖7中改進結構前正向行程為3.83%,反向行程為4.43%;改進結構后,正向行程的線性度為4.84%,反向行程為5.96%.傳感器改進結構前后保持了較好的線性度.在回程誤差方面,改進結構前為4.02%,改進結構后為2.54%,回程誤差明顯減小.

3 結 論

本文提出磁致伸縮/壓電/音叉復合諧振磁傳感器的改進結構設計,采用兩件磁電復合材料對稱地與音叉復合增強磁傳感器的靈敏度.應用COMSOL仿真軟件對傳感器改進結構前后的工作模態進行對比分析.結果表明,音叉受到的縱向拉伸作用顯著增強,偏心拉伸引起的彎曲變形得到有效抑制.采用Terfenol-D/PZT磁電復合材料與鈹青銅音叉制備諧振磁傳感器樣品.實驗測試結果表明,傳感器改進結構后的靈敏度在正反向行程中分別達到1.595 4和1.750 5 Hz/Oe,是改進結構前的7倍以上,驗證了傳感器改進結構設計的有效性.為了實現諧振磁傳感器的工程實際應用,將來可采用Q值更高、穩定性更好的材料(例如石英)制備音叉諧振器,以進一步提高傳感器更高的精度和分辨力.