潤滑油基礎油分子結構與黏度指數構效關系研究

宋春俠,張智華,劉穎榮,王 威,劉澤龍

(中國石化石油化工科學研究院,北京 100083)

潤滑油基礎油(簡稱基礎油)是潤滑油最重要的組成部分,其組成及性質對潤滑油的質量具有重要影響。隨著國內汽車工業的快速發展以及傳統制造業的產業升級,我國對高檔基礎油的市場需求將持續擴大[1-3]。黏度指數作為基礎油最重要的性質之一,反映了基礎油黏溫性質的好壞,也是對其進行等級劃分的重要指標,它與基礎油的分子組成有著密切的聯系[4-5]。因此,基于分子水平表征手段,對基礎油結構組成進行分析表征,探討加工過程中組分的結構變化以及對基礎油關鍵性質的影響,對于高黏度指數基礎油的生產具有重要意義。

目前,針對基礎油的分子水平表征手段主要有質譜(MS)和核磁共振(NMR)兩種方法,二者各有優缺點[6-9]。質譜法雖然可以提供基礎油中鏈烷烴、不同環數環烷烴的相對含量信息,但對其異構程度卻無法進行表征。而核磁共振雖然可以提供異構結構信息,但由于其測定的環烷碳分率是通過扣除13C化學位移在24~60之間的包絡寬峰來實現[10],因此,使得基于該參數得到的鏈烷碳分率以及鏈烷平均碳數準確性稍差,從而未能提供基礎油更為精細的結構信息。現有表征技術的局限性使得對基礎油分子結構與黏度指數之間的構效關系理解不夠深入,從而制約了高黏度指數基礎油的生產。

基于以上問題,本研究在總結模型化合物黏度指數變化規律的基礎上,通過將高分辨質譜與核磁共振表征技術相結合,提出對基礎油鏈狀結構長度、環狀結構含量和異構程度等進行更為準確表征的結構參數。以實際異構脫蠟基礎油為樣品,依次考察平均碳數、多環環烷碳分率以及異構程度對黏度指數的影響,并建立黏度指數與結構組成之間的關聯關系。最后,分別從原料選擇、工藝條件優化以及餾程切割等方面,為高黏度指數基礎油的生產提供解決方案。

1 實 驗

1.1 樣品來源

以4種加氫裂化尾油為原料,經過異構脫蠟-加氫后精制反應,得到不同組成和性質的異構脫蠟基礎油,黏度指數在110~140之間。4種國外成品基礎油,黏度指數在120~140之間。國內某煉油廠取得6批次基礎油樣品,為研究方便,采用實沸點蒸餾將其中2種基礎油按每10 ℃切割為窄餾分。

1.2 分析方法

采用GB/T 265和GB/T 2541測定基礎油的黏度和黏度指數。采用SH/T 0558或SH/T 0829分析基礎油的餾程。采用SH/T 0659分析基礎油的烴類組成,得到鏈烷烴、不同環數環烷烴和烷基苯的質量分數。

采用日本電子公司生產的型號為JMS100GCV的氣相色譜-場電離/飛行時間質譜儀(GC-FI/TOF MS)對基礎油進行高分辨質譜分析。氣相色譜條件:DB-1HT色譜柱(30 m×0.25 mm×0.1 μm),進樣量為0.2 μL,不分流進樣;升溫程序:150 ℃保持2 min,以40 ℃/min的速率升溫至350 ℃,保持5 min;載氣流速為1 mL/min;FI電離模式,多通道檢測器(MCP)電壓為2 200 V,發射極電壓為-10 000 V,燈絲電流為30 mA,檢測質量范圍:質荷比(m/z)為88~800。利用自行開發的數據分析軟件,得到基礎油的碳數分布結果,并計算基礎油的鏈狀結構平均碳數和多環環烷碳分率。

采用美國Agilent公司生產的700 MHz核磁共振波譜儀對基礎油樣品進行13C-NMR分析。測試條件為:脈沖寬度2.7 μs,傾倒角30°,采樣時間1.5 s,延遲時間5 s,采樣次數5 000,氘代氯仿鎖場。根據不同類型碳原子的積分面積,計算得到表征基礎油的異構烷碳數/正構烷碳數比、單支鏈異構碳數和支化點數。

2 結果與討論

2.1 模型化合物黏度指數變化規律

基礎油的黏度指數反映了基礎油黏度隨環境溫度變化的能力。黏度指數越高,其黏度隨溫度的變化幅度越小,黏溫性質越好。從分子本質來看,黏度反映了基礎油內部分子相對運動時摩擦阻力的大小[11]。因此,具有較高黏度指數的基礎油理想分子,應該能在較為寬泛的溫度范圍內,具有良好的形變能力,從而能在環境溫度變化時,抵消溫度變化對摩擦阻力帶來的影響。

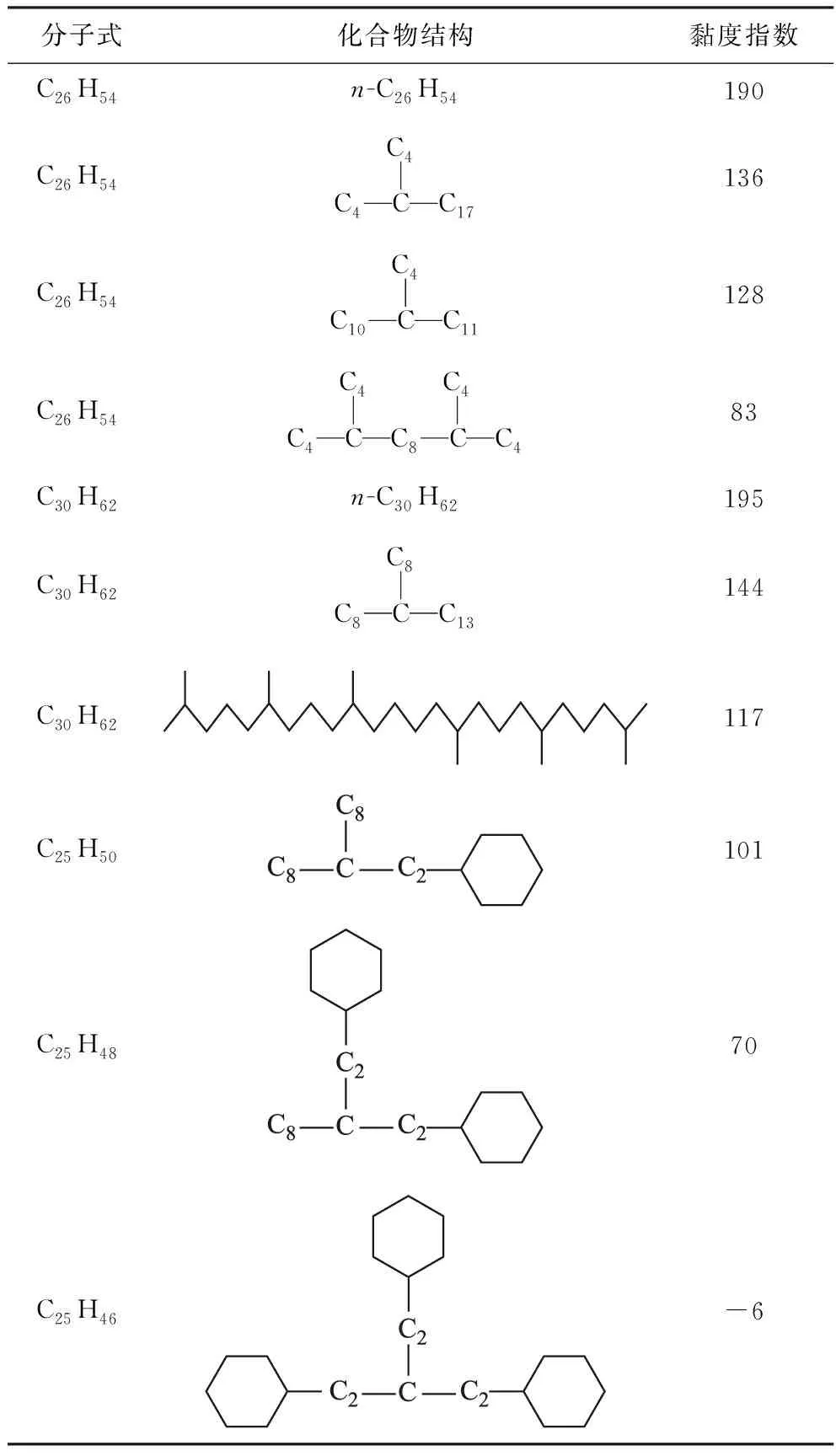

從化合物類型來看,環狀結構的分子黏溫性質劣于鏈狀結構的分子,且環數越多,其分子形變能力越差,黏溫性質越差。表1給出典型模型化合物的黏度指數[5,12]。從表1可以看出:正構烷烴黏度指數最高,且其黏度指數隨著鏈長的增加而增加;對于相同碳數的異構烷烴而言,隨著取代基的增加、取代位置向中間的移動,其黏度指數下降;對于相同碳數的環烷烴而言,其環數增加,黏度指數呈現明顯下降趨勢,說明剛性結構對黏度指數的負貢獻明顯。

從典型模型化合物的黏度指數變化規律可以看出,基礎油的黏度指數主要受3個因素的影響:鏈狀結構長度、環狀結構的含量以及異構結構的比例。采用傳統的單一表征技術很難對這些參數進行全面、準確的測定,因此提出結合高分辨質譜和核磁共振波譜的數據,對基礎油的結構表征參數進行優化,以得到更為準確的平均結構參數。

表1 典型模型化合物的黏度指數

2.2 基礎油分子結構表征參數的優化

在鏈狀結構表征方面,由于NMR測得的平均碳數準確度不夠,因此,利用高分辨質譜測得的鏈狀結構平均碳數來反映鏈狀結構長度對黏度指數的貢獻。

在環狀結構表征方面,傳統方法主要采用低分辨質譜提供的多環環烷烴質量分數來反映環狀結構的影響[8],但由于該參數含有烷基側鏈的貢獻,因此,未能單一地反映出環狀結構對黏度指數的影響。基于此,提出利用高分辨質譜計算得到的多環環烷碳分率來反映剛性結構對黏度指數的負貢獻。

在異構結構表征方面,在優化核磁共振表征參數的基礎上,通過考察不同取代基位置、個數以及取代基分布情況對碳原子化學位移的影響,最終提出用異構烷碳數/正構烷碳數比來反映樣品的整體異構程度,利用單支鏈異構碳數反映取代基長短以及分布情況,利用支化點數來反映取代基個數的多少。

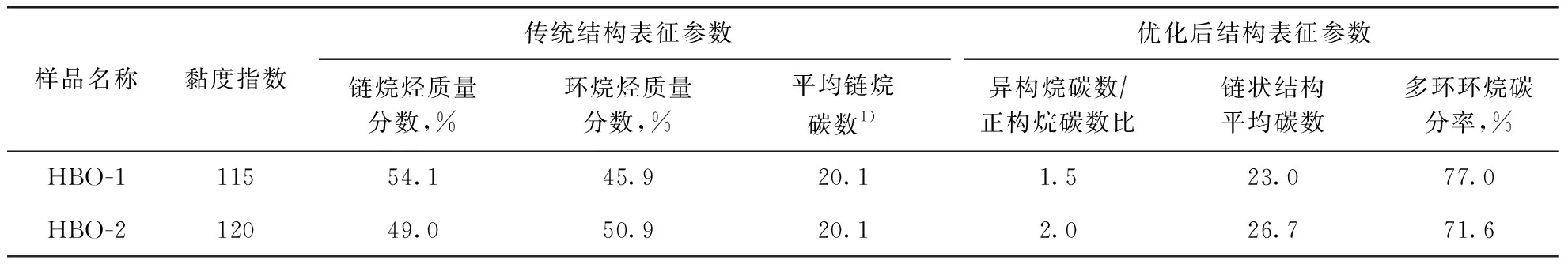

為了考察優化后結構表征參數的實際使用效果,選取兩種典型基礎油樣品(編號分別為HBO-1和HBO-2),對傳統的結構表征參數及優化后的結構表征參數進行對比,結果如表2所示。從表2可以看出,基于傳統方法的結構表征參數,HBO-1具有鏈烷烴含量高、異構程度低的特點,其黏度指數應該更高,但其實際黏度指數卻比HBO-2低5個單位,傳統方法無法解釋這一現象。而基于本研究提出的改進后的結構表征參數,可以準確地反映出HBO-2具有碳鏈更長,多環環狀結構含量更低的特點,因此,其黏度指數更高。

表2 兩種基礎油的黏度指數及結構表征參數對比

1)平均鏈烷碳數為采用傳統核磁共振方法計算得到的平均碳數。

由此可見,改進后的結構表征參數可以更準確地反映出不同基礎油精細分子結構的差別,從而更好地揭示出黏度指數產生差異的原因。

2.3 分子結構表征參數與基礎油黏度指數的關聯

2.3.1 鏈狀結構平均碳數對黏度指數的影響以每10 ℃切割的窄餾分基礎油為研究對象,考察鏈狀結構平均碳數對黏度指數的影響,結果如圖1所示。從圖1可以看出,基礎油黏度指數隨著鏈狀結構平均碳數的增加而增大。與NMR測得的平均碳數相比,本研究提出的鏈狀結構平均碳數與黏度指數具有較好的線性相關性(相關系數為0.98),其變化趨勢與模型化合物得到的規律相一致,也從側面反映出結合MS和NMR技術對基礎油分子結構進行表征的必要性。

2.3.2 多環環烷碳分率對黏度指數的影響選取平均碳數和異構程度接近的基礎油樣品進行分析,考察多環環烷碳分率對黏度指數的影響,結果如圖2所示。從圖2可以看出,在其余參數相近的情況下,基礎油黏度指數隨著多環環烷碳分率的增加而降低。同時發現這些多環結構含量差別較大的基礎油的原料來源均不相同,這說明不同的原料來源對基礎油結構組成的影響主要體現在多環結構含量的差異上。

圖2 多環環烷碳分率對黏度指數的影響

2.3.3 異構程度對黏度指數的影響異構烷碳數/正構烷碳數比反映基礎油的整體異構程度,以相同原料在不同異構脫蠟反應條件下獲得的基礎油樣品為研究對象,考察異構烷碳數/正構烷碳數比對黏度指數的影響,結果如圖3所示。從圖3可以看出,基礎油黏度指數隨著異構烷碳數/正構烷碳數比的增加而降低。說明相同的異構原料在不同反應條件下獲得的基礎油,主要改變的是產品的異構程度,在碳數一定的情況下,異構程度越高,黏度指數越小。

圖3 異構烷碳數/正構烷碳數比對黏度指數的影響

2.3.4 關聯模型的驗證基于以上分析結果,將37種異構脫蠟基礎油的主要結構表征參數與其黏度指數(VI)進行多元線性回歸,得到一定的關聯模型。通過模型計算得到的VI(VIC)與實測VI(VIA)差值大多在3個單位以內,37種樣品的均方根誤差為1.92,其相關系數為0.91。

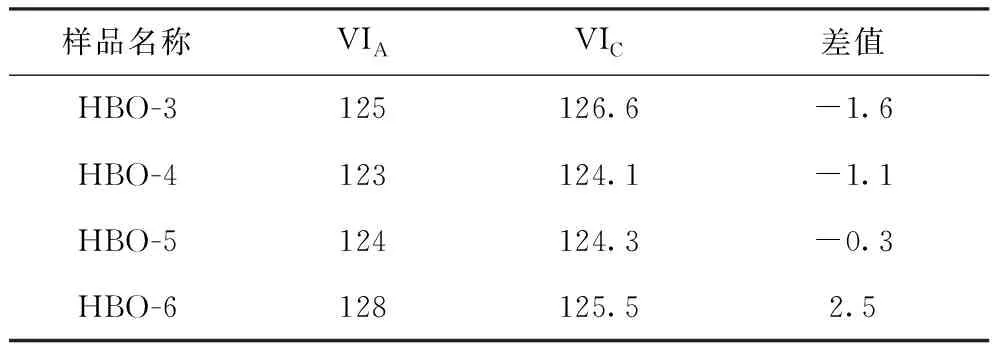

為驗證該模型的實用性,將另外一組基礎油樣品(編號分別為HBO-3,HBO-4,HBO-5,HBO-6)的結構表征參數代入公式中求解VI,結果如表3所示。由表3可以看出,VIC與VIA的差值也大多在3個單位以內。

表3 異構脫蠟基礎油VIC與VIA的對比

1)差值是指VIA減去VIC之差。

2.4 基于分子表征數據的基礎油原料選擇以及工藝條件優化

從基礎油的生產過程來看,原料選擇、工藝條件優化以及餾程切割等多個環節都會對基礎油品質有較大的影響。從分子層面來理解這三個過程,其主要影響的分別為多環環烷碳分率、異構程度以及鏈狀結構平均碳數。

以生產高黏度指數基礎油最為常用的加氫裂化-異構脫蠟工藝為例[13],由于在異構脫蠟單元中很少會發生多環環烷烴的開環反應,因此,加氫裂化原料中的環烷烴含量以及加氫裂化/加氫處理單元對多環環烷烴的開環選擇性決定了基礎油中多環環烷碳分率的高低。為了生產高黏度指數的基礎油,應該優選鏈烷烴含量高,多環環烷烴含量低的原料,并提高加氫裂化/加氫處理單元對多環環烷烴的開環選擇性。

其次,對于異構脫蠟反應而言,其本質是通過調控烴類異構程度來實現基礎油傾點與黏度指數的最佳平衡。盡管較高的異構程度有利于獲得低傾點,但同時也會帶來較大的黏度指數損失,因此,如何適度地控制異構化反應,保證基礎油傾點符合產品要求的同時盡量減少黏度指數的損失是高端基礎油生產最核心的目標。從模型化合物的黏度指數變化規律可知,與取代基個數的增加相比,取代基長度的增加以及位置向中間移動并未帶來黏度指數的明顯損失(VI仍然大于120),但長取代基和中間位置的取代基則會帶來傾點的顯著下降(如聚α-烯烴基礎油),因此,綜合考慮黏度指數和傾點這兩種性質,建議在基礎油生產過程中盡可能多地生產取代基較長、且位于中間位置的異構烷烴。同時,為了保持產物較高的碳數分布,應該降低異構脫蠟單元的裂化性能,從而保證高碳數產品較高的收率。

此外,由于鏈狀分子平均碳數的增加反映在宏觀物性上即為沸點的增加,因此,從碳數對黏度指數的影響來看,基礎油在餾程切割時,應該盡量選擇高餾程組分。更寬餾程范圍的窄餾分基礎油黏度指數與終餾點的關系如圖4所示。由圖4可以看出,盡管在低餾程段基礎油的黏度指數隨著餾程的升高而增加,但在較高餾程段,多環環狀結構含量的急劇增加部分抵消了碳數增加對黏度指數的正貢獻,從而導致高餾程段組分(終餾點大于520 ℃)黏度指數的下降。因此,在基礎油餾分切割過程中,需要在控制多環環狀結構含量變化不大的情況下,盡量選擇高餾程組分,同時,提高餾分的切割效率,從而最大限度地獲得基礎油的理想餾分。

圖4 高黏度窄餾分基礎油黏度指數與終餾點的關系

3 結 論

(1)結合典型模型化合物黏度指數的變化規律,從分子本質上提出影響基礎油黏度指數的主要結構參數為:鏈狀結構長度、環狀結構含量和異構結構分布。

(2)結合高分辨質譜和核磁共振波譜技術,得到基礎油更為準確的分子結構表征參數。基于優化后的結構表征參數,對37種異構脫蠟基礎油進行詳細分子水平表征,并建立起黏度指數與主要結構表征參數的關聯。結果表明,基礎油的黏度指數隨著鏈狀結構平均碳數的增加而增加,隨著多環環烷碳分率和異構程度的增加而降低。

(3)在高黏度指數異構脫蠟基礎油的生產過程中,應該優選鏈烷烴含量高、多環環烷烴含量低的原料;在催化劑選擇和工藝條件優化方面,需要在加氫裂化加氫處理單元提供更高的多環環烷烴開環活性和選擇性,而在異構脫蠟單元提供較弱的鏈烷烴裂化性能,并適當控制異構程度;在餾程優選方面,需要在控制多環環烷烴含量沒有大幅增加的情況下,盡量選擇高餾程的窄餾分組分。