鋰資源提取與回收及鋰制備工藝研究現狀

王冬斌,梁精龍,鄧孝純,王 晶

(華北理工大學冶金與能源學院,現代冶金技術教育部重點實驗室,河北唐山063210)

鋰為銀白色金屬,有良好的導電性,在空氣中易氧化,在高容量電池、核聚變反應堆等領域均有廣泛的應用,被譽為21 世紀的能源金屬[1-4]。鋰資源在自然界中有兩種富存形式:以碳酸鋰(Li2CO3)形式存在于鋰輝石、鋰云母中;以離子態(Li+)存在于鹽湖鹵水和海水中。 礦石提鋰主要應用于高質量的電池級碳酸鋰的制備; 海水或鹵水提鋰主要應用于工業級碳酸鋰的制備。近年來,鋰電池由于其自身的優異性能而得到廣泛使用,隨著大量鋰電池退役,其正極材料如LiCoO2、LiMn2O4等含鋰廢棄物隨之產生,而且電池正極材料中鋰的含量遠高于鹽湖鹵水, 實現含鋰的固體廢棄物回收成為當下的研究熱點之一。因此,研究鋰的資源化提取、回收工藝及其發展方向具有重要的意義[5]。

1 鋰資源的提取與回收

1.1 鹽湖鹵水鋰資源的提取

鹵水提鋰是工業生產碳酸鋰的主要方式, 其工藝流程簡單、成本低廉,但是鹽湖鹵水中雜質較多、鋰濃度較低,特別是鎂鋰比較高,嚴重制約了鋰的開采效率。 鹵水鋰資源提取主要有沉淀法、吸附法、萃取法等,其中以沉淀法和萃取法應用最為廣泛。

1)沉淀法。 沉淀法是將鹵水中的鋰離子(Li+)富集到一定的濃度,除去Mg2+、Ca2+等雜質,最后加入沉淀劑提鋰的方法。 由于沉淀劑不同,沉淀法提鋰可分為碳酸鹽沉淀法和鋁酸鹽沉淀法。 目前工業沉鋰使用的是碳酸鹽沉淀法。

碳酸鹽沉淀法是目前工業化最為成熟的方法,是將工業鹵水蒸發后得到鋰離子濃度較高的濃縮液,此時雜質Mg2+的濃度也隨之增大。 向濃縮液中加入碳酸鈉,Mg2+先與CO32-反應生成碳酸鎂沉淀,過量的碳酸鈉才會與鋰離子反應生成碳酸鋰(Li2CO3)沉淀。 這種方法主要適用于低鎂鋰比的鹵水,當鎂鋰比較高時會造成大量碳酸鈉浪費。

鋁酸鹽沉淀法主要原理是利用鋁酸鹽制備氫氧化鋁[Al(OH)3],并將氫氧化鋁加入溶液中生成LiCl·2Al(OH)3·nH2O 沉淀,沉淀物經焙燒、浸出、除雜得到LiCl,隨后加入碳酸鈉制備碳酸鋰。該方法利用氫氧化鋁對氯化鋰的高選擇性實現高效的鎂鋰分離,可制得較高純度的碳酸鋰。 但是,該工藝過程較為繁瑣,能耗較高,工業化程度較低。

徐徽等[6]對高鎂鋰比鹵水的鎂鋰分離進行了研究。 其采用氨和碳酸氫銨進行二段沉鎂,生成氫氧化鎂和堿式碳酸鎂沉淀分離,濾液濃縮結晶析出氯化銨后,再用氫氧化鈉進行深度除鎂,很好地實現了鎂鋰分離。 研究結果表明,母液中的鎂離子可完全被分離,為后續制備碳酸鋰打下良好的基礎。 熊攀等[7]使用磷酸鹽沉淀法對鹵水中的鎂鋰進行分離。 其以磷酸氫二鈉作為沉淀劑,與鎂離子生成磷酸氫鎂(MgHPO4)沉淀。使用Na2HPO3飽和溶液代替固體方式進料,在Na2HPO4過量1 倍、反應溫度為40 ℃、反應時間為30 min、陳化時間為3 h 條件下,鎂的脫除率高達99%,鋰的損失率小于1%。

現階段對于高鎂鋰比鹵水鎂鋰分離的研究更傾向于使用沉淀劑分離鎂離子,并最大程度地保留原液中的Li+,有較高的應用價值,可以實現鹵水資源的綜合利用。

2)萃取法。 萃取法主要是依靠離子在互不相溶的兩種液體中溶解度的不同從而達到分離的效果,而且在萃取劑中溶解度更高。 對于高鎂鋰比鹵水,可將Li+提取至萃取劑中,實現鋰、鎂分離。通常鋰萃取劑的研究主要以磷酸三丁酯(TBP)居多,并通過搭配分散劑、稀釋劑等實現更高效的萃取。

侯翰林[8]利用咪唑類離子液體1-丁基-咪唑六氟磷酸鹽作為萃取介質,磷酸三丁酯為萃取劑、二氯乙烷為稀釋劑配制有機相, 研究了不同鎂鋰質量濃度比(40∶1、70∶1、130∶1)條件下溫度、相比、離子液體濃度對萃取鋰的影響。研究結果表明:在鎂鋰質量濃度比為40∶1 的溶液中,最優萃取條件為25 ℃、相比(VO/VA)為1.5、有機相離子液體質量分數為15%;在鎂鋰質量濃度比為70∶1 和130∶1 的溶液中, 最優萃取條件均為25 ℃、相比為2、有機相離子液體質量分數為5%。在最優萃取條件下,鋰萃取率達到94.51%。

張永興等[9]使用分析純的磷酸三丁酯(TBP)、磺化煤油、鹽酸、氯化鐵配制萃取劑,以負載有機相與鹽酸溶液進行反萃取,實現鹵水中的鎂鋰分離。通過對萃取劑濃度、料液酸度、萃取相比、Fe3+與Li+物質的量比等進行單因素實驗,得到最優條件為:TBP 體積分數為30%、萃取相比為2、Fe3+與Li+物質的量比為1.8、H+濃度為0.1 mol/L、萃取時間為10 min,在此條件下鋰的單級萃取率達到75%以上。 反萃取工藝最優條件為: 反萃取相比為5、HCl 濃度為3 mol/L,在此條件下鋰的單級反萃取率達到51%,多級反萃取可實現鋰的高效反萃取。

萃取法可以實現Li+的高效提取與分離,但是由于萃取法流程過于繁瑣、萃取劑成本較高,而且萃取劑損耗過大以及萃取劑對設備腐蝕較為嚴重等原因,萃取法仍處于實驗室研究階段,未來萃取劑的選取以及工藝流程的優化、 工業化生產仍是主要研究方向,以實現低成本、高附加值、低能耗生產。

1.2 廢舊鋰電池中鋰資源的回收

廢棄正極材料中鋰離子的含量遠高于天然鹽湖中的鋰含量,有較高的回收價值,而且電池正極材料含有的鈷、鎳、錳等有價金屬也有較高的回收價值。鋰電池回收過程中較多研究人員注重鈷、 鎳等金屬的回收,忽視鋰的提取與回收。鋰電池正極材料中金屬的回收主要使用酸洗-浸取法, 使固態的正極材料如LiCoO2、LiMn2O4中的金屬元素以離子態富存于溶液中,隨后經過萃取、沉淀等方法逐一分離。

1)酸洗-浸出法。 施麗華[10]對廢舊三元正極材料的回收進行了研究。 將拆解分離后的廢電池正極材料置入H2SO4-Na2SO3混合液中, 在一定條件下得到 含 有Ni、Co、Mn、Li、Fe 等 多 種 金 屬 元 素 的 浸 出液,調節pH 至4.5,浸出液中的鐵和鋁水解生成沉淀分離。 將濾液pH 調節至11 左右,濃縮后加入Na2CO3制備工業級Li2CO3。 在混合物中加入氨水將錳和鎳鈷分離,得到氫氧化錳。 有機溶劑P507 與溶劑油按照體積比為1∶3 混合,用于分離鎳和鈷,使用草酸銨收集返萃后的鈷; 用氫氧化鈉溶液沉積萃取液中的硫酸鎳,生成氫氧化鎳沉淀。整個工藝流程中鈷回收率為91.82%、鎳回收率為91.21%、鋰回收率為90.53%、錳回收率為91.08%。 整個工藝流程較為完善,同時對鎳、鈷、錳、鋰4 種主要有價金屬進行了回收,且均具有較高的回收效率。

Peng 等[11]采用還原性硫酸回收工藝對正極材料有價金屬進行回收,還原劑抗壞血酸(C6H8O6)的加入對鈷、鋰的浸出有促進作用,同時抑制銅的浸出。對比了還原劑用量、時間、溫度等的影響,得到最佳浸出條件:80 ℃,在硫酸體系(2 mol/L )中浸出90 min,在浸出開始時加入C6H8O6(0.11 mol/L)。通過該選擇性浸出工藝, 實現了金屬Li 的浸出率為95.7%、Co 的浸出率為93.8%、銅的浸出率僅為0.7%。

Sattar 等[12]重 點 研 究 了 酸 濃 度、H2O2用 量、時間、溫度、礦漿濃度對浸出金屬的影響。 確定了最佳工藝參數:H2SO4濃度為2 mol/L、H2O2體積分數為4%、礦漿固相質量分數為5%、50 ℃、120 min。 在此條件下,98%以上的金屬均被浸出。 使用KMnO4沉淀錳離子, 分離得到MnO2。 隨后加入丁二酮肟(DMG,C4H8N2O2)選擇性提取鎳,在pH 為5、DMG與Ni 物質的量比為2∶1 時可沉淀出99%以上的鎳。隨后使用0.64 mol/L(50%皂化)的Cyanex 272 萃取回收鈷,在平衡pH 為5.0、相比為1∶1 條件下,可以實現定量提取。 最后,剩余溶液經濃縮,并調節pH為12,加入碳酸鈉,可得到碳酸鋰沉淀。 該方法能夠針對不同金屬逐一提取, 但是過程中藥劑消耗量較大,工業化較為困難。

Roshanfar 等[13]選擇了兩種無污染的有機酸(葡萄糖酸和乳酸)作為浸提劑,從鋰離子電池材料中浸出鋰和鈷。實驗結果表明,葡萄糖酸對鋰的回收率約為89%、對鈷的回收率約為87%;乳酸對鋰的回收率約為97%、對鈷的回收率約為97%;乳酸中過氧化氫體積分數提高至5%, 鋰的回收率可從約82%提高到約97%、 鈷的回收率從約83%提高到約98%;在乳酸環境中,溫度從40 ℃升高至80 ℃,鋰的回收率從約89%提高到約97%、 鈷的回收率從65.5%提高到約97%。 在最佳條件下(溫度為79 ℃,酸濃度為1.52 mol/L、固液比為16.3 g/L、過氧化氫體積分數為4.84%、以乳酸為浸提劑、2 h 浸提時間),鋰和鈷的回收率分別為100%和97.36%。 該方法回收率較高,浸出劑無污染,能夠同時實現對鈷酸鋰中鋰、鈷的回收,研究價值較大,工業化生產較為方便。

Sun 等[14]使用DL-蘋果酸浸出廢舊鋰離子電池中的有價金屬。 電池拆解后將陰極置入90 ℃的N-甲基吡咯烷酮(NMP)溶劑中浸泡1.5 h,隨后分離活性材料,陰極材料在700 ℃煅燒2 h 去除石墨,隨后將活性材料球磨成細小的顆粒。 通過單因素實驗對比了酸濃度、固液比、反應時間、還原劑用量(H2O2)和溫度的作用, 確定最佳浸出條件為DL-蘋果酸濃度為1.2 mol/L、固液比為40 g/L 、80 ℃、H2O2體積分數為1.5%、30 min。在此條件下,Li 浸出率為98.9%、Co 浸出率為94.3%、Ni 浸出率為95.1%、Mn 浸出率為96.4%。 該方法能夠將有價金屬全部浸出至DL-蘋果酸中,并以離子形式存在,但是仍需要更多其他分離步驟才能實現4 種有價金屬的完全分離。

Li 等[15]從LiFePO4中提取金屬。將回收的LiFePO4加入助磨劑檸檬酸和H2O2進行共磨,在球粉質量比為25、檸檬酸與LiFePO4質量比為20、還原劑H2O2用量為1.0 mL、攪拌轉速為300 r/min、時間為2 h 條件下,Li 萃取率為99.35%、Fe 萃取率為3.86%,展示出較好的Li+選擇回收特性。使用去離子水代替H2O2共磨時,在球粉質量比為45、檸檬酸與LiFePO4質量比為20、攪拌轉速為300 r/min、時間為2 h 條件下,Li 萃取率為97.82%、鐵萃取率為95.62%。 調節pH 至11~12,溶液中鐵沉淀分離,在95 ℃的濾液中加入飽和碳酸鈉回收Li2CO3。 該回收方法簡潔高效,可選擇回收鋰離子或鋰、鐵共回收,且回收后無環境污染,工業化較為方便。

Chen 等[16]使用磷酸回收廢舊電池正極材料中的鋰資源。 反應之前使用適量草酸分離錳、鎳離子,避免引入雜質。在最佳條件下進行浸取實驗,鈷酸鋰電池中鋰的浸出率為100%, 錳酸鋰電池中鋰的浸出率為92.86%, 磷酸鐵鋰電池中鋰的浸出率為97.57%,三元電池中鋰的浸出率為98.94%。 最終制得的磷酸鋰(Li3PO4)純度達到98.4%。該方法實現了從不同陰極材料中提取鋰,對環境污染較小,產生廢物排放少。

2)其他方法。 趙天瑜等[17]重點研究了廢舊三元鋰離子電池中鋰資源的回收, 通過借鑒鹵水提鋰的方式,提出使用萃取法優先提取Li+。 在磷酸三丁酯(TBP)中加入稀釋劑磺化煤油,與FeCl3-NaCl 酸性溶液混合,萃取出鋰離子。最終鋰的單級萃取率達到75%,4 級逆流萃取鋰的萃取率達到99%。 此外,鈷、鎳、錳3 種金屬離子在溶液中損失較低,幾乎沒有被萃取。該工藝最大程度地回收了鋰離子,并且盡量減少其他有價金屬的損失, 效果顯著。 為防止Fe3+水解,在實驗過程中加入了適量鹽酸。 此外,為保證Fe3+不發生脫落引入雜質, 需要保證Cl-在溶液中的濃度。 以上兩點為提取過程增加了難度。

Xiao 等[18]針對錳酸鋰廢舊電池正極材料進行了研究。將廢舊電池機械分離后,將正極材料與石墨粉混合物在800 ℃真空條件下焙燒45 min,可轉化為碳酸鋰和氧化錳,水浸回收碳酸鋰,鋰的回收率達到91.3%。最后過濾殘渣,并在空氣中將剩余石墨燃燒,可回收得到純度為95.11%的四氧化三錳。

酸浸法可以有效地使正極材料中的有價金屬離子進入溶液中,有利于后續沉淀、分離等操作。 酸浸法需要耗費大量的酸,一定程度上會造成環境污染,使用對環境污染較小的有機酸浸出有較大的研究前景。有機酸浸出較慢,適當的催化劑及反應條件需要進一步優化。混合石墨粉焙燒法對環境污染較小,有較大的應用前景,但是反應條件要求較高,制約其工業化發展。 目前鋰離子電池正極材料中有價金屬的回收仍處于實驗室研究階段,尚未完全實現工業化,主要原因是正極材料通常含有2 種及以上的金屬離子,回收過程較為繁瑣。隨著廢舊鋰離子電池的不斷增加, 正極材料中有價金屬的回收及其工業化仍會是研究的熱點。

2 鋰單質的冶煉工藝

2.1 熔鹽法

熔鹽電解法是以氯化鋰為原料,制備純金屬鋰。將氯化鋰加熱至熔融狀態,以高純石墨為陽極、低碳鋼為陰極,并使用鋼制薄膜將陰極和陽極分開。在一定電壓條件下,金屬陽離子(Li+)向陰極移動并得到電子,被還原為金屬鋰,由于密度低,浮至熔鹽表層。而氯離子向陽極移動, 在石墨表面失去電子氧化為氯氣,并向外揮發溢出。 鋰進入專用收集室,氯氣上升至出氣口排除或收集。 在電解過程中需不斷供電維持電解, 同時不斷供能保證熔鹽體系處于穩定的溫度。可以通過在氯化鋰中加入氯化鉀來降低熔點,從而降低能耗, 通過電壓控制可以只將氯化鋰電解而不產生鉀。該方法在電解過程中產生氯氣,若不恰當處理會造成污染,同時產品質量不易控制。由于鋰金屬活動性最強,電解還原需要較大的電壓,導致耗能較大,成本較高。

2.2 真空熱還原法

真空熱還原法主要是以工業碳酸鋰為原料,配入氧化鈣及金屬還原劑,在高溫、真空條件下制備金屬鋰單質。其中以硅熱還原法、鋁熱還原法和鐵熱還原法為主, 反應過程中需要加熱至800 ℃以上,使Li2CO3分解為Li2O;保持真空條件的基礎上,按一定配比加入氧化鈣和還原性金屬單質如硅、鐵、鋁等。 反應溫度、反應時間、真空度、物料粒度、還原性金屬配比及加入量均對鋰元素的還原效率有直接的影響。

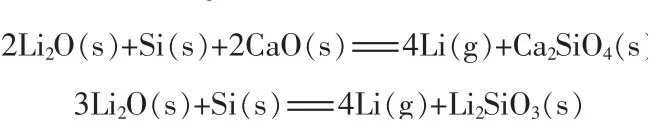

1)硅熱還原法。 硅熱還原法還原機理:

謝蘇云等[19]以工業Li2CO3、分析純CaO 和75#硅鐵為原料制備金屬鋰。取270 g 工業Li2CO3與81 g 75#硅鐵充分混勻加入石墨坩堝,加入206 g CaO,真空度為15 Pa、時間為120 min。 1 000 ℃條件下鋰的還原率為92.02%,1 100 ℃條件下鋰的還原率為99.17%。

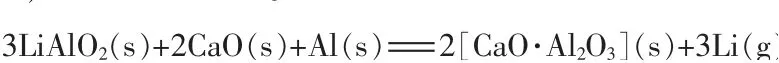

2)鋁熱還原法。 鋁熱還原法還原機理:

狄躍忠等[20]將Li2CO3、Al2O3、CaO 以物質的量比為3∶3∶4 混勻后壓制成直徑為25 mm 的球團, 煅燒得到LiAlO2熟料,研磨后與一定量的鋁粉混勻迅速壓制成直徑為25 mm 的球團,在制團壓力為45 MPa、物料粒度為75 μm、鋁粉過量20%、還原溫度為1 150 ℃條件下反應180 min 得到金屬鋰,還原率為95.50%,鋁粉利用率為79.17%。 李繼東等[21]以Li2O為原料、鋁粉為還原劑,還原制備金屬鋰,通過正交實驗確定最佳工藝條件為1 170 ℃、180 min、 還原劑過量15%、粒度為150 μm。在該條件下,金屬鋰的還原率高達92.20%。

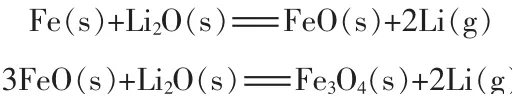

3)鐵熱還原法。 鐵熱還原法還原機理:

樊粉霞[22]將一定質量比的碳酸鋰和鐵粉混勻壓制成團,干燥后保持真空度為5 Pa 以下,在700 ℃煅燒使碳酸鋰分解,隨后在1 200~1 300 ℃恒溫60~80 min, 在真空條件下冷卻至室溫, 即可得到金屬鋰。 升高溫度、延長保溫時間均可提高鋰的還原率。最佳工藝條件: 還原溫度為1 300 ℃, 反應時間為150 min,還原劑過量10%,制團壓力為10 MPa。

硅熱還原法在加入氧化鈣后提取效率較高,提取效率的主要影響因素是溫度條件與還原時間。 通過對比發現,溫度升高可以提高鋰的還原率。鋁熱還原法受物料配比的影響程度較大, 特別是還原劑鋁粉,鋁粉加入量不足時反應不充分,直接影響鋰的還原效率及提取率, 當鋁粉過量時也會降低鋰的還原率,因此真空鋁熱還原法在控制反應時間、反應溫度條件的基礎上還要精確調節物料配比,以實現鋰的最大化提取。在真空熱還原法中,反應真空箱壓力對分解反應產生較大的影響, 當真空壓力較低時需要提高反應溫度才能使分解反應發生。 真空熱還原法制備金屬鋰單質仍需要進一步優化控制反應條件,選取最優方案,以適應大規模工業化制備金屬鋰單質。

3 結語

鋰是工業應用較多的金屬。 現階段鋰的提取主要是鹵水中鋰的富集與提取, 因鎂鋰比較高而受到制約, 因此鹵水提鋰的主要研究方向仍然是在高鎂鋰比條件下實現鋰鎂分離。此外,吸附法或制備選擇性離子篩對Li+的單一回收有較高的效率,但是離子篩吸附法在工業化過程中仍有較大的局限性。 目前廢舊鋰電池回收鋰是研究的熱點, 國內外眾多學者嘗試用浸取法、沉淀法、吸附法等回收廢舊鋰電池中的鋰及其他金屬資源, 在浸出過程中應更傾向于無污染回收,如使用有機酸代替硫酸、鹽酸等強酸以減少環境污染, 同時鋰電池回收的工業化應用也是未來的研究熱點。 工業上金屬鋰的制備主要是電解熔融氯化鋰, 而真空熱還原是最有可能代替熔融電解制備鋰的方法,研究前景較為廣闊。