糠醇加氫制1,2-戊二醇催化劑的制備及性能研究

鄭修新,蔣志魁,孫國方,費亞南,張耀日,張麗娟

(1.中海油天津化工研究設計院有限公司,天津300131;2.天津市煉化催化工程技術中心;3.神華包頭煤化工有限責任公司)

丙環(huán)唑是一種高效、低毒、廣譜、持效期長的殺菌劑,在糧食作物、蔬菜、水果等菌害防治方面具有非常廣闊的應用前景[1]。 1,2-戊二醇是制備丙環(huán)唑的關鍵中間體,全世界約80%的1,2-戊二醇用于生產(chǎn)丙環(huán)唑,也是生產(chǎn)聚酯纖維、表面活性劑、化妝品、醫(yī)藥等產(chǎn)品的重要原料[2]。 近幾年1,2-戊二醇的市場需求量增長迅速,中國的生產(chǎn)企業(yè)較少,產(chǎn)品主要依賴進口,嚴重制約了中國丙環(huán)唑的發(fā)展。 1,2-戊二醇的合成工藝主要有正戊醇法[3-4]、正戊酸法[5]、正戊烯氧化法[6-8]、糠醇催化加氫法[9-10]等。前3 種方法大都存在工藝復雜、 對設備腐蝕性強、 環(huán)境污染嚴重、 生產(chǎn)成本高等缺點, 很難實現(xiàn)大規(guī)模工業(yè)化生產(chǎn)。 中國是農(nóng)業(yè)大國,糠醛的產(chǎn)量占世界總產(chǎn)量的1/2 以上,目前中國糠醛制備糠醇技術十分成熟[11-13]。因此, 開發(fā)以糠醇為原料制備1,2-戊二醇的工藝,能夠有效地利用中國過剩的糠醇資源、 緩解中國對1,2-戊二醇進口的依賴。 而且,該工藝具有反應條件溫和、成本低、環(huán)境友好等優(yōu)點,經(jīng)濟效益良好。

常用的糠醇加氫催化劑主要包括兩大類:鎳系列和銅混合氧化物系列。 趙會吉等[14]以糠醇為原料研究了其在骨架鎳催化劑上的加氫反應,在給定反應條件下糠醇轉化率達到99%以上,四氫糠醇收率約為97%,1,2-戊二醇以副產(chǎn)物的形式存在, 物質的量分數(shù)為1.0%以下。許彥娟[15]考察了Cu-Zn、Cu-Mn、Cu-Cr、Raney Cu、Raney Ni 等催化劑對糠醇加氫制備1,2-戊二醇的性能, 其中Cu-Zn 催化劑的效果最好, 在催化劑用量為4%、 反應溫度為150~160 ℃、反應壓力為7~8 MPa、反應時間為10 h 條件下,1,2-戊二醇的收率和選擇性達到最大值; 糠醇轉化率達到69.2%,1,2-戊二醇選擇性為46.2%、收率達到32.0%(物質的量分數(shù))。 銅混合氧化物催化劑表現(xiàn)出良好的糠醇加氫制備1,2-戊二醇的性能,但是目前的研究多采用高壓反應釜、 反應壓力為10~15 MPa,不利于大規(guī)模工業(yè)化生產(chǎn)。 筆者在絕熱微型固定床反應器上, 研究了銅氧化物催化劑(FAH-1)對糠醇加氫制備1,2-戊二醇的性能,并對相關的工藝條件進行了考察,以致力于該技術的工業(yè)化推廣和應用。

1 實驗部分

1.1 原料和儀器

原料:分析純糠醇(純度>98.5%);氫氣(純度>99.9%);銅氧化物催化劑(FAH-1),黑色,有光澤的圓柱形顆粒,自制。 以上試劑未經(jīng)任何處理,直接使用。

儀器:7890B 型氣相色譜儀;GC-MS 1310 型氣相色譜-質譜聯(lián)用儀;AutoChem 2920 型化學吸附儀;ASAP 2420 型物理吸附儀。

1.2 催化劑的制備及表征

銅氧化物催化劑FAH-1 采用共沉淀方法制備。將Cu(NO3)2及助活性成分按照一定比例配制成混合溶液,將沉淀劑無水碳酸鈉溶液滴入Cu(NO3)2混合溶液中,反應過程中控制體系溫度為40 ℃,控制體系pH、攪拌轉速及滴加速度。滴加完畢后,繼續(xù)攪拌2~3 h,然后靜置、過濾、洗滌至濾液呈中性。 濾餅在120 ℃干燥10 h, 在馬弗爐中在350 ℃焙燒4 h,壓片成圓柱形顆粒,備用。

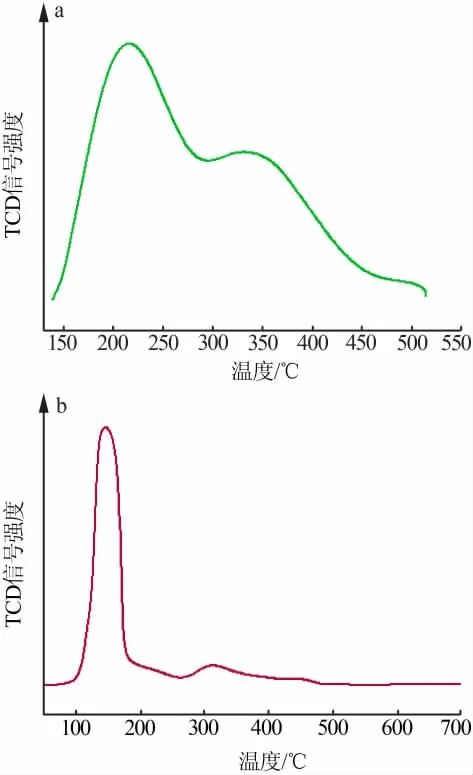

催化劑的NH3-TPD 表征在AutoChem 2920 型化學吸附儀上進行,以20 ℃/min 速率升溫至200 ℃,恒溫預處理1 h 除去吸附的水和CO2等雜質, 高純氮氣降溫至100 ℃開始氨氣吸附, 最后以10 ℃/min的速率進行程序升溫脫附, 整個測定過程用熱導檢測器(TCD)檢測。 催化劑的還原性質(H2-TPR)同樣采用AutoChem 2920 型化學吸附儀測定, 在氬氣氣氛中升溫至200 ℃進行預處理,降溫至80 ℃,更換10%(體積分數(shù))的H2-Ar 混合氣,以10 ℃/min 速率升溫至700 ℃。采用ASAP 2420 型物理吸附儀進行催化劑的BET 孔容、比表面積和平均孔徑分析,以液氮為吸附介質,-196 ℃測定得到催化劑的比表面積(A)和孔容(V),并根據(jù)4V/A計算得到平均孔徑(D)。

1.3 催化劑的評價

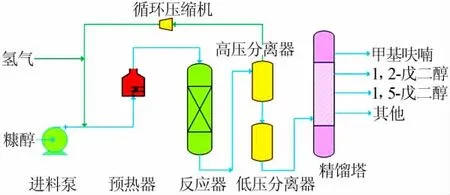

催化劑的性能評價在30 mL 絕熱微型固定床反應器上進行,催化劑裝填量為30 mL,工藝流程見圖1。 通過氣體流量調節(jié)閥控制氫氣流量,然后與糠醇混合, 經(jīng)加熱爐預熱至設定溫度, 進入加氫反應器,反應過程中氫氣循環(huán)使用。 加氫后的產(chǎn)品經(jīng)高、低壓分離器進行氣液分離后進入精餾裝置, 分離得到各個產(chǎn)品。 整個反應過程控制加氫溫度為100~170 ℃、系統(tǒng)壓力為2~8 MPa、氫油體積比為(2 000~10 000)∶1、液時體積空速為0.2~0.5 h-1,對糠醇加氫制1,2-戊二醇工藝條件進行考察。

圖1 催化劑評價流程示意圖

1.4 產(chǎn)物的計算及分析

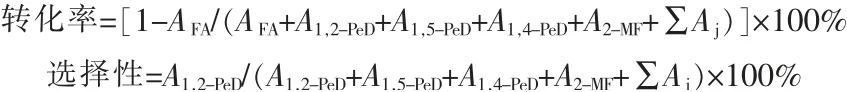

裝置運行過程中, 采用GC-MS 1310 型氣相色譜-質譜聯(lián)用儀對糠醇加氫混合樣品進行定性分析,采用7890B 型氣相色譜儀進行定量分析。 色譜分析條件:HP-5 色譜柱(60 m×0.25 mm×0.25 μm),氫火焰離子化檢測器,檢測器溫度為250 ℃;載氣為N2;汽化室溫度為230 ℃,純樣品進樣,進樣量為0.4 μL,分流比為100∶1;柱箱控溫程序為60 ℃保留1 min,以10 ℃/min 的速率升溫至250 ℃,保留5 min。加氫混合樣品的色譜及質譜定性結果見圖2。

樣品轉化率和選擇性計算方法:

式中:AFA為混合產(chǎn)物中殘留糠醇組分的峰面積,mm2;A1,2-PeD為混合產(chǎn)物中1,2-戊二醇組分的峰面積,mm2;A1,4-PeD為混合產(chǎn)物中1,4-戊二醇組分的峰面積,mm2;A1,5-PeD為混合產(chǎn)物中1,5-戊二醇組分的峰面積,mm2;A2-MF為混合產(chǎn)物中2-甲基呋喃組分的峰面積,mm2;ΣAj為產(chǎn)物中其他副產(chǎn)物組分的峰面積之和,mm2。

圖2 糠醇加氫混合產(chǎn)物色譜圖

2 催化劑表征

催化劑為工業(yè)化銅氧化物催化劑, 采用化學共沉淀方法制備,經(jīng)壓片制成圓柱形顆粒。表1 為催化劑相關物性指標。由表1 可知,催化劑孔容和比表面積較小,分別為0.14 mL/g、46.0 m2/g;催化劑平均孔徑較大,為12.17 nm,大多為壓片過程中形成的堆積孔,有利于糠醇分子在催化劑中的擴散;催化劑磨耗為0.15%,符合工業(yè)催化劑的相關要求。

表1 FAH-1 催化劑物性指標

圖3 為催化劑FAH-1 的NH3-TPD 和H2-TPR表征結果。 由圖3a 看出,在200、350 ℃左右出現(xiàn)兩個氨脫附峰,脫附溫度較低,高溫脫附峰較弱,酸分布以弱酸為主,總酸量較少,為0.178 mmol/g,在保證反應活性的前提下, 有效地減少了糠醇脫水副反應的發(fā)生, 降低了產(chǎn)物中2-甲基呋喃、1,4-戊二醇及正戊醇的生成, 提高了1,2-戊二醇的選擇性[15]。由圖3b 看出,催化劑的主要還原特征峰位于150 ℃左右,還原溫度低、峰強度較高、峰型對稱,說明催化劑中Cu 的存在形式統(tǒng)一、顆粒分布均勻,可作為糠醇加氫制1,2-戊二醇的催化劑。

圖3 FAH-1 催化劑的NH3-TPD(a)和H2-TPR(b)圖

3 評價結果與討論

以制備的銅氧化物催化劑FAH-1 作為糠醇加氫制備1,2-戊二醇的催化劑,催化劑的性能評價過程在30 mL 絕熱微型固定床反應器上進行。進料前,采用10%(體積分數(shù))的氫、氮混合氣對催化劑進行還原,緩慢升溫至200 ℃恒定4 h,控制還原過程床層溫升。 還原結束后, 逐步調節(jié)裝置參數(shù)至所需溫度、壓力后開始進料,考察反應條件對催化劑催化糠醇加氫制備1,2-戊二醇性能的影響。

3.1 反應條件對FAH-1 催化糠醇加氫制備1,2-戊二醇的影響

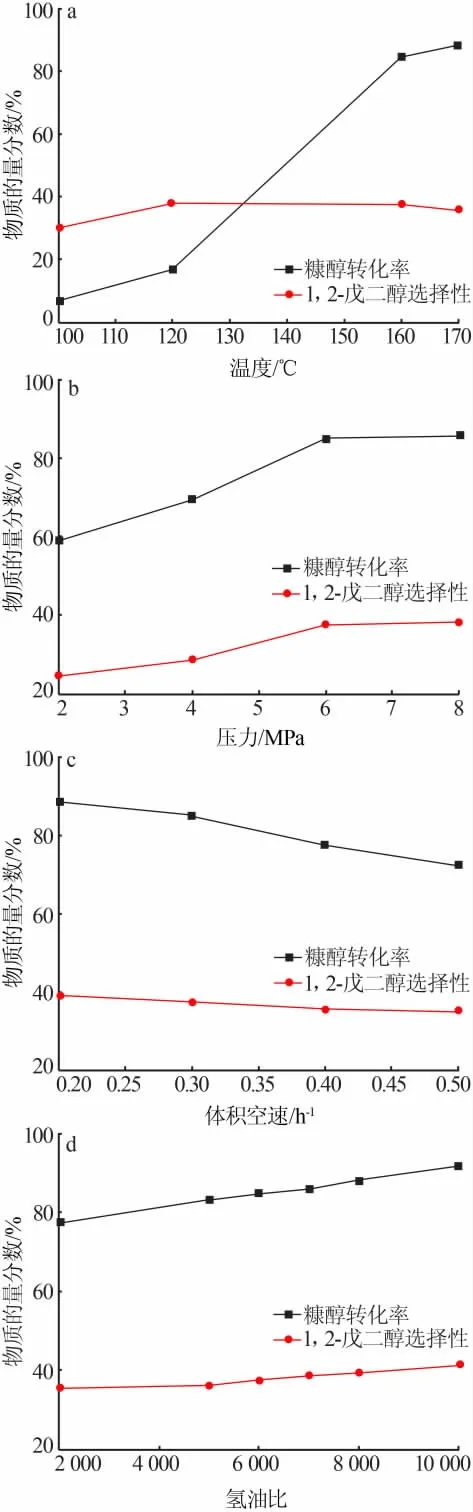

固定條件:反應溫度為160℃、反應壓力為6MPa、液時體積空速為0.3 h-1、氫油體積比為6 000∶1。 改變其中一個條件,固定其他條件,考察各因素對催化劑催化糠醇加氫制備1,2-戊二醇的影響,結果見圖4。

圖4a 為反應溫度對FAH-1 催化劑催化糠醇加氫性能的影響。由圖4a 可知,在100~170 ℃,隨著反應溫度升高, 糠醇轉化率不斷提高、1,2-戊二醇選擇性呈先升高后下降的趨勢, 在160 ℃時糠醇轉化率達到84.95%、1,2-戊二醇選擇性為37.71%;繼續(xù)升高溫度至170 ℃, 糠醇轉化率稍有提高至88.42%、1,2-戊二醇選擇性下降至35.94%。 這主要是由于糠醇加氫開環(huán)反應是一個吸熱反應, 過高的反應溫度加劇了糠醇的分解反應,副產(chǎn)物增加,其中2-甲基呋喃明顯增多。 綜合反應轉化率和選擇性,糠醇加氫的最佳反應溫度為160 ℃。

圖4 各因素對FAH-1 催化糠醇氫化的影響

圖4b 為反應壓力對FAH-1 催化劑催化糠醇加氫性能的影響。 糠醇加氫反應耗氫,體積減小,高壓有利于反應的進行。隨著反應壓力增加,糠醇轉化率和1,2-戊二醇選擇性有明顯增加,反應壓力從2 MPa 提高至6 MPa 時,糠醇轉化率和1,2-戊二醇選擇性分別從59.11%、24.68%增加至84.95%、37.71%,繼續(xù)增加反應壓力至8 MPa,轉化率和選擇性變化不明顯。 考慮到高壓對設備及操作費用的要求,糠醇加氫的最佳反應壓力應為6 MPa。

圖4c 為進料的液時體積空速對FAH-1 催化劑催化糠醇加氫性能的影響。 由圖4c 可知,液時體積空速由0.5 h-1降至0.3 h-1時,反應的轉化率和選擇性由72.47%、35.45%提高至84.95%、37.71%, 低液時體積空速有利于糠醇加氫開環(huán)反應的進行, 繼續(xù)降低進料空速,糠醇的轉化率和選擇性稍有提高。從工業(yè)化生產(chǎn)能耗和產(chǎn)能的角度考慮, 不易選擇過低的進料空速, 選擇糠醇加氫反應的進料液時體積空速為0.3 h-1較適宜。

圖4d 為反應的氫油體積比對FAH-1 催化劑催化糠醇加氫性能的影響。 由圖4d 可知,在低氫油比條件下,反應體系中氫氣分壓較低,參與反應的氫氣分子較少,糠醇加氫反應的轉化率和選擇性較低;隨著氫油體積比的增大, 糠醇加氫反應的轉化率與選擇性增加,隨著氫油體積比由2 000∶1 增大至10 000∶1,反應的轉化率和選擇性分別由77.40%、35.56%提高到92.34%、41.83%。另外,較大氫油比有利于反應熱的移除,控制反應溫升。結合裝置的運行負荷和成本,反應體系的最佳氫油體積比為10 000∶1。

3.2 穩(wěn)定性評價實驗

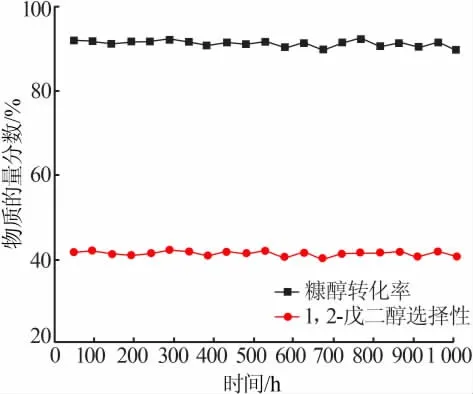

綜合之前對糠醇加氫反應工藝條件的考察,在反應溫度為160 ℃、反應壓力為6 MPa、液時體積空速為0.3 h-1、氫油體積比為10 000∶1 條件下,進行了FAH-1 催化劑催化糠醇加氫反應的穩(wěn)定性評價,結果見圖5。 由圖5 看出,在1 000 h 的長周期評價過程中, 催化劑催化糠醇加氫反應的轉化率和選擇性基本穩(wěn)定,糠醇加氫反應的轉化率和選擇性維持在91.80%、41.52%,1,2-戊二醇的單程收率達到38.12%,高于文獻報道的32.0%[15]。 FAH-1 催化劑表現(xiàn)出良好的糠醇加氫活性和選擇性, 且反應過程采用固定床進行,更易于實現(xiàn)工業(yè)化大規(guī)模生產(chǎn)。

圖5 FAH-1 催化劑的穩(wěn)定性評價

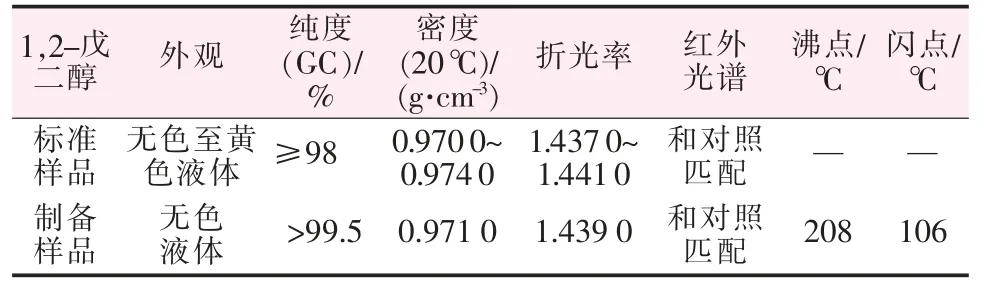

對糠醇加氫混合樣品進行精餾分離,得到1,2-戊二醇的高純樣品,樣品物性見表2。 由表2 看出,產(chǎn)品質量達到標準樣品(分析純)的質量要求,純度>99.5%,滿足后續(xù)加工對1,2-戊二醇的要求。

表2 糠醇加氫制備1,2-戊二醇的物性

4 糠醇加氫反應過程分析

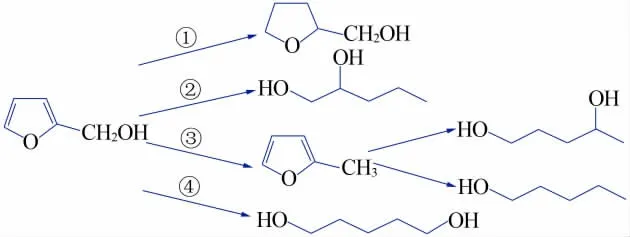

糠醇催化加氫過程中生成很多加氫產(chǎn)物, 主要有2-甲基呋喃、 四氫糠醇、1,2-戊二醇、1,5-戊二醇、正戊醇等。根據(jù)氣質聯(lián)用結果及反應過程中各產(chǎn)物的變化,結合相關文獻報道[16-17],推斷催化劑FAH-1 上糠醛的加氫反應過程見圖6。由圖6 看出,按照路徑②反應得到所需加氫主產(chǎn)物1,2-戊二醇;路徑①為糠醇環(huán)內雙鍵加氫飽和產(chǎn)物四氫糠醇;按照路徑③反應,則依次得到加氫副產(chǎn)物甲基呋喃,并開環(huán)得到1,4-戊二醇, 另外GC-MS 結果中還觀測到了帶雙鍵的3-戊烯醇, 進一步加氫得到正戊醇;路徑④的加氫產(chǎn)物為1,5-戊二醇。傳統(tǒng)的反應過程中1,2-戊二醇只是以副產(chǎn)物的形式存在,本文采用銅氧化物催化劑FAH-1 催化糠醇加氫制備1,2-戊二醇的選擇性較高,達到41.52%,但是相對于實現(xiàn)工業(yè)化生產(chǎn)的目標,提高催化劑對糠醇加氫制備1,2-戊二醇的選擇性仍是該技術能否工業(yè)化的關鍵。 因此,研發(fā)高活性和高選擇性的糠醇加氫催化劑,提高混合產(chǎn)物中1,2-戊二醇的選擇性,是由糠醇為原料制備1,2-戊二醇反應能否實現(xiàn)工業(yè)化生產(chǎn)的關鍵。

圖6 糠醇加氫反應過程示意圖

5 結論

1)采用化學共沉淀方法制備得到銅氧化物催化劑FAH-1,在絕熱微型固定床反應器上,考察了催化劑FAH-1 催化糠醇加氫制備1,2-戊二醇的性能和工藝條件,結果表明催化劑表現(xiàn)出良好的糠醇加氫活性和選擇性。2)在反應溫度為160 ℃、反應壓力為6 MPa、液時體積空速為0.3 h-1、氫油體積比為10 000∶1 條件下, 糠醇加氫反應的轉化率和選擇性維持在91.80%、41.52%,1,2-戊二醇的單程收率達到38.12%,1 000 h 長周期評價催化劑性能穩(wěn)定。3)所得樣品純度高, 滿足后續(xù)加工對1,2-戊二醇的質量要求,反應過程采用固定床進行,更易于實現(xiàn)工業(yè)化生產(chǎn)。通過催化劑的不斷改進,提高糠醇加氫對1,2-戊二醇的選擇性仍是該技術能否實現(xiàn)工業(yè)化的關鍵。