激發劑對赤泥地聚物砂漿力學性能的影響

劉俊霞,楊艷蒙,王帥旗,劉 盼,張茂亮,海 然

(1.中原工學院建筑工程學院,河南鄭州450007;2.河南建筑材料研究設計院有限責任公司)

赤泥為氧化鋁工業排出的廢渣, 每生產1 t 氧化鋁會產出0.6~1.8 t 赤泥[1]。 由于赤泥的高堿性和低放射性特征,致使其利用率極低。 據估算,全球范圍內赤泥的堆存量已經超過27 億t[2],多數以堆存法處置。 赤泥巨大的堆存量和不斷增長的產出量帶來了嚴重的環境問題和極大的經濟負擔, 使得赤泥的處置與利用問題顯得尤為突出[3]。因此,如何實現赤泥的資源化利用, 成為不同領域科研工作者的研究熱點。

赤泥具有含堿量高、顆粒粒徑小、有放射性、吸水性強等特點, 其礦物組成中有部分β-C2S、C3A 和無定形鋁硅酸鹽,具有一定的潛在膠凝活性[4]。 張默等[5]利用赤泥的高堿性提高低鈣粉煤灰地聚物中Si—O—Si 鍵的比例,改善其密實性、強度和剛度,但是由于赤泥活性的限制,其摻入量偏低(20%)。孫旺等[6]研究表明,在質量分數為45%的NaOH 溶液中添加適量石灰,在200 ℃、0.8 MPa 反應3.5 h,可以實現赤泥硅渣較為徹底地分解轉化。 陶敏龍等[7]研究顯示, 拜耳法赤泥經850 ℃活化可以形成亞穩態鋁硅酸鹽,具有較強的火山灰活性,經水玻璃激發聚合生成穩定的鋁硅酸鹽膠凝結構。 申建立等[8]研究表明,石灰對赤泥具有較好的激發效果,當石灰摻量為25%(質量分數) 左右時,能夠形成具有較高力學性能的赤泥-水泥膠凝材料體系。 上述研究表明,通過強堿的激發作用能夠改善赤泥的反應活性,提高赤泥基堿激發材料的力學性能和赤泥的摻入量。 筆者在前期研究基礎上,以70%(質量分數)熱活化赤泥和30%(質量分數)粒化高爐礦渣為潛活性原材料,選擇水玻璃、石灰、石膏作為激發劑,對比研究了不同堿激發劑及其摻量對氧化鋁赤泥地聚物砂漿力學性能的影響,并分析其解聚和縮聚機理,為推進氧化鋁赤泥的資源化應用做出貢獻。

1 實驗部分

1.1 原料

赤泥:中鋁集團河南分公司滎陽高山鎮赤泥堆場,密度為2.38 g/cm3,化學組成見表1。 粒化高爐礦渣:鄭州市眾鑫超細礦粉有限公司生產的S95 礦渣粉,密度為2.6 g/cm3,比表面積為780 m2/kg,化學組成見表1。水玻璃:市售工業水玻璃,硅鈉比(氧化硅與氧化鈉物質的量比)為2.85。 石灰、二水石膏、氫氧化鈉,均為市售分析純試劑。

表1 赤泥和礦粉化學組成 %

1.2 實驗方法

1.2.1 赤泥的活化

未活化赤泥的活性指數[含30%(質量分數)赤泥的標準水泥砂漿試件28 d 抗壓強度與純水泥砂漿試件28 d 抗壓強度的比值[9]]為0.68。 為提高赤泥的活性,將赤泥在700 ℃煅燒3 h,然后機械研磨15 min,得到活性指數為0.85 的活化赤泥。以活化赤泥作為原料,進行赤泥地聚物砂漿的制備。

1.2.2 赤泥地聚物砂漿的制備方法

前期研究結果顯示,石灰和二水石膏單獨摻入對活化赤泥的激發效果不佳。 為保證活化赤泥的激發效果,通過NaOH 調整堿度,石灰和二水石膏與NaOH的質量比均為2∶1。 水玻璃原始硅鈉比為2.85,通過摻入一定量的NaOH 調整至設計的硅鈉比。 為保證地聚物的力學性能,選用活化赤泥和粒化高爐礦渣質量比為7∶3 的鋁硅酸鹽礦物作為潛活性材料。 考慮到赤泥的吸水性較強,選擇水膠質量比為0.6,攪拌、成型和養護工藝及測試方法參照GB/T 17671—1999《水泥膠砂強度檢驗方法》進行實驗。

2 結果與分析

2.1 水玻璃硅鈉比及摻量對赤泥地聚物強度的影響

2.1.1 水玻璃硅鈉比的影響

圖1a、b 分別為水玻璃硅鈉比對赤泥地聚物抗壓強度和抗折強度的影響。由圖1 可知,隨著水玻璃硅鈉比增加, 赤泥地聚物各齡期的抗壓強度和抗折強度均呈現先上升后下降的趨勢。 水玻璃硅鈉比小于1.5 時, 赤泥地聚物的力學性能隨著水玻璃硅鈉比的增加而逐漸增加;水玻璃硅鈉比為1.5 時,赤泥地聚物的力學性能達到最佳; 水玻璃硅鈉比繼續增加,赤泥地聚物的力學性能急劇下降。水玻璃硅鈉比為1.5 時, 水玻璃激發赤泥地聚物28 d 抗壓強度和抗折強度分別為32.1 MPa 和6.0 MPa。這是由于,赤泥和粒化高爐礦渣在OH-作用下其鋁硅酸鹽結構中的共價鍵被破壞, 生成的低聚硅鋁酸鹽以及體系中的活性氧化硅在一定pH 下發生聚合反應生成類沸石結構的鏈狀鋁硅酸鹽凝膠, 并且隨著齡期的增長其聚合度和結晶度逐漸增加,力學性能相應提高。

圖1 水玻璃硅鈉比對赤泥地聚物力學性能的影響

2.1.2 水玻璃摻量的影響

圖2a、b 分別為水玻璃摻量(質量分數) 對赤泥地聚物抗壓強度和抗折強度的影響。由圖2 可知,在水玻璃摻量小于20%時,赤泥地聚物的力學性能隨著水玻璃摻量的增加總體呈現上升趨勢。 水玻璃摻量低于15%時, 赤泥地聚物早期力學性能增幅明顯, 摻量繼續增加增幅降低, 而且早期強度略有下降。 水玻璃摻量為20%時,赤泥地聚物28 d 抗壓強度和28 d 抗折強度在分別達到32.1 MPa 和6.0 MPa。水玻璃摻量超過20%以后,赤泥地聚物各齡期力學性能均有小幅下降。

圖2 水玻璃摻量對赤泥地聚物力學性能的影響

水玻璃中的Na+和OH-在地聚物合成過程中起到解聚鋁硅酸礦物的作用, 水玻璃中的游離氧化硅能夠參與堿硅酸鹽溶液和鋁硅配合物之間的聚合反應, 而溶液中部分未解聚的鋁硅酸根可與礦粉中的鈣離子反應生成具有水硬性的C—S—H 凝膠和水化鋁硅酸鈣, 因此水玻璃能夠同時參與解聚和縮聚反應[10]。隨著水玻璃摻量增加,體系中堿度和游離氧化硅增加,因此水玻璃摻量為5%~15%時,地聚物力學性能明顯增加;當水玻璃摻量為20%時,解聚和聚合反應達到平衡,地聚物強度最高;水玻璃摻量超過20%時,OH-和游離氧化硅過多,聚合反應過快而形成聚合膠凝物,阻礙聚合反應的進行,因而力學性能呈下降趨勢。

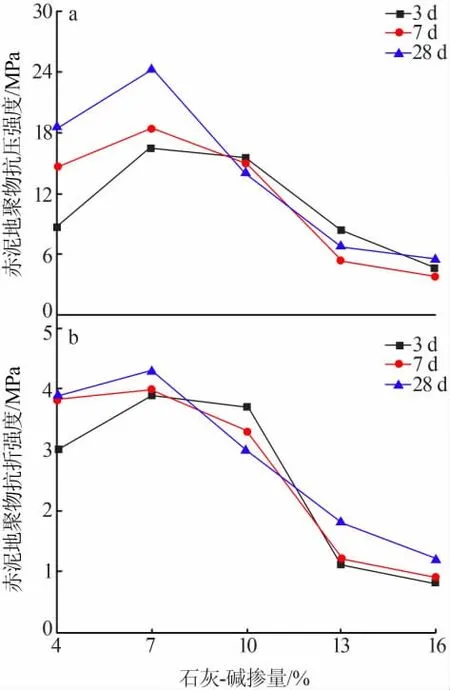

2.2 石灰-堿對赤泥地聚物強度的影響

圖3a、b 分別為石灰-堿(質量比為2∶1)摻量對赤泥地聚物抗壓強度和抗折強度的影響。 由圖3 可知,石灰-堿摻量(質量分數) 小于7%時赤泥地聚物力學性能隨著石灰-堿摻量的增加而明顯提高,石灰-堿摻量為7%時赤泥地聚物28 d 抗壓強度和28 d 抗折強度分別提高至25.0 MPa 和4.5 MPa,并且隨著齡期的增長抗壓強度和抗折強度均有小幅提高;石灰-堿摻量由7%增加到10%時,赤泥地聚物力學性能大幅降低, 并且隨著齡期的增長出現強度減小的現象;石灰-堿摻量繼續增加,力學性能一致降低,但降幅減小。

圖3 石灰-堿(質量比為2∶1)摻量對赤泥地聚物力學性能的影響

石灰和氫氧化鈉共同釋放出大量的OH-形成強堿溶液, 在強堿作用下赤泥和礦粉中的鋁硅酸鹽共價結構斷裂,形成低聚合度硅鋁酸鹽,單體重新縮聚生成具有膠凝性的聚合物。 石灰和片狀氫氧化鈉溶解也會放出大量的熱, 體系中的鈣離子與鋁硅酸鹽礦物中的活性物質反應生成水化硅酸鋁和水化硅酸鈣并放出熱量, 因此石灰-堿作為激發劑可以明顯提高地聚物的解聚和縮聚速度, 赤泥地聚物砂漿的早期強度較高。 隨著石灰-堿摻量增加,堿度增大,體系中反應活性較強的鋁硅酸鹽共價結構解聚和縮聚速度加快,由于鋁硅酸鹽礦物的活性有限,反應殘余的大量OH-阻礙地聚物的聚合作用, 并且能夠與體系中的Ca2+共同析出棒狀的Ca(OH)2晶體,導致赤泥地聚物砂漿的力學性能降低。

2.3 石膏-堿對赤泥地聚物強度的影響

圖4a、b 分別為石膏-堿(質量比為2∶1)摻量對赤泥地聚物抗壓強度和抗折強度的影響。 由圖4 可知, 赤泥地聚物各齡期的力學性能隨著石膏-堿摻量的增加呈現先增高后降低的趨勢, 在石膏-堿摻量為10%時,28 d 抗壓強度和28 d 抗折強度分別達到27.0 MPa 和5.4 MPa,石膏-堿摻量繼續增加強度下降。 石膏-堿摻量小于10%時,赤泥地聚物力學性能隨著齡期的增加顯著提高,石膏-堿摻量為13%和16%時,其力學性能隨著齡期的增加增幅明顯降低。

圖4 石膏-堿(質量比為2∶1)摻量對赤泥地聚物力學性能的影響

王智等[11]研究表明,石膏提供的SO42-能夠吸附于玻璃體表面A13+網絡中間體活化點上促進Al—O和Si—O 鍵斷裂, 加速單體的溶出和聚合反應的進行。 當石膏-堿摻量較低時,溶液中的SO42-少,體系堿度較低,鋁硅酸鹽結構解聚和縮聚反應不夠充分,導致赤泥地聚物砂漿強度較低。 但是,隨著石膏-堿摻量增加,解聚和縮聚反應速度加快,石膏提供的鈣離子與硅酸離子反應生成硅酸(鋁)鈣凝膠,赤泥地聚物砂漿強度增加。 石膏-堿摻量繼續增加,體系中未參與解聚和縮聚反應的石膏結晶, 赤泥地聚物砂漿強度降低。

3 結論

1)水玻璃、石灰-堿(質量比為2∶1)、石膏-堿(質量比為2∶1)3 種激發劑均能提高赤泥地聚物砂漿的力學性能, 在各自適宜摻量下水玻璃激發劑的改性效果最為顯著, 這是由于水玻璃能夠參與赤泥地聚物的解聚和縮聚過程。 2)水玻璃硅鈉比在0.9~1.5 范圍內,赤泥地聚物砂漿的力學性能隨著水玻璃硅鈉比的增加而逐漸增加, 水玻璃硅鈉比為1.5 時赤泥地聚物砂漿的力學性能達到最佳, 水玻璃硅鈉比繼續增加赤泥地聚物砂漿的力學性能急劇下降。3)水玻璃、石灰-堿、石膏-堿3 種激發劑均存在適宜摻量, 分別為20%、7%、10%。 水玻璃硅鈉比為1.5、摻量為20%時,赤泥地聚物砂漿28 d 抗壓強度和28 d 抗折強度分別為32.1 MPa 和6.0 MPa。 這主要歸因于激發劑摻量較少時體系堿度較低, 不利于鋁硅酸結構的解聚;摻量過大時堿度過高,不利于低聚合度鋁硅酸鹽及其配合物之間聚合反應的進行。