伊拉克某油田污水處理廠污水沉降罐氣封系統設計

趙海龍

(中海油石化工程有限公司,山東 青島 266101)

伊拉克某油田污水處理廠處理油田采出的含油污水,含油污水經處理后回用于油田注水,含油污水中溶解有大量硫化氫、硫醇等有毒、有害氣體,原油處理單元排出的含油污水在接入常壓含油污水沉降罐處的壓力為0.3MPa,進入含油污水沉降罐后,含油污水中硫化氫、硫醇等揮發并在含油污水沉降罐頂部形成易燃、易爆環境,此外,油田回注水要求水中含氧量≤0.02mg/L。為避免有毒有害氣體的直接排放造成安全風險,同時為了隔絕空氣進入污水處理系統,含油污水沉降罐設置氣封系統,使得罐頂氣相空間維持一定的壓力(正壓),罐頂排出的氣封氣經管網收集后接入低低壓火炬系統。本文主要論述含油污水沉降罐氣封通氣量的計算及氣封系統組成及控制流程。

1 含油污水沉降罐氣封系統設計方案確定

含油污水沉降罐頂部氣相空間壓力變化原因主要包括:

(1)當含油污水沉降罐進水量小于出水量時,將導致罐內氣相空間壓力降低,有可能導致產生負壓,當進入污水沉降罐的含油污水量超過流出的含油污水量時,可能導致罐頂氣相空間超壓。

(2)由于氣溫驟降或其他天氣變化使罐頂氣體壓縮或冷凝從而導致壓力降低。反之,環境溫度升高或其他天氣變化,引起氣體膨脹和汽化導致氣體壓力升高。

(3)含油污水儲罐周圍發生火災,當儲罐吸收外部火源的熱量造成液體汽化以及氣體膨脹將導致罐內氣壓升高。

(4)由于設備故障或操作失誤導致的罐內壓力變化等。

本項目含油污水沉降罐配置天然氣、氮氣兩級獨立氣源的氣封系統,廢氣經管網收集后接入低低壓火炬,儲罐同時設置呼吸閥,呼吸閥負壓吸氣不作為正常運行工況,僅在事故工況下,作為最終的負壓保護設施,其目的是盡量避免儲罐呼吸閥吸入空氣,造成安全隱患,確保系統安全運行。天然氣、氮氣兩級獨立氣源可以滿足正常工況下含油污水沉降罐的低壓補氣要求。

2 呼吸量計算

含油污水處理廠中,設置2臺2×5000m3(23.7m I.D.×12.53m H)含油污水沉降罐,設計/操作壓力分別為-0.6~5.0kPa/-0.2~3.5kPa,設計/操作進水溫度90℃/80℃,正常工況下兩臺污水沉降罐串聯運行,污水沉降罐上部油層厚度通過手動調節收油維持在0.8m以內,污水沉降罐罐體及罐頂設有30mm厚復合硅酸鋁保溫。上游原油處理裝置排出的含油污水量相對穩定,污水沉降罐出水經污水提升泵提升后接入后續污水處理設備進一步處理,污水提升泵規模為4×550m3/h(3用1備)。

本項目含油污水沉降罐呼吸量計算依據為 API RP2000,含油污水沉降罐呼吸量至少應為最大進液量與熱呼出量之和或最大出液量與熱呼入之和,熱呼吸是由于環境溫度變化或儲罐表面降溫導致的氣體吸入、排出量,對于立式儲罐,通常按照罐體容積計算通氣量。

污水沉降罐頂部油層主要成分為原油,閃點小于37.8℃,為易揮發液體[1]。

2.1 呼出量計算

Vout=Y·Vtk0.9·Ri+ 2.0Vpf

其中:

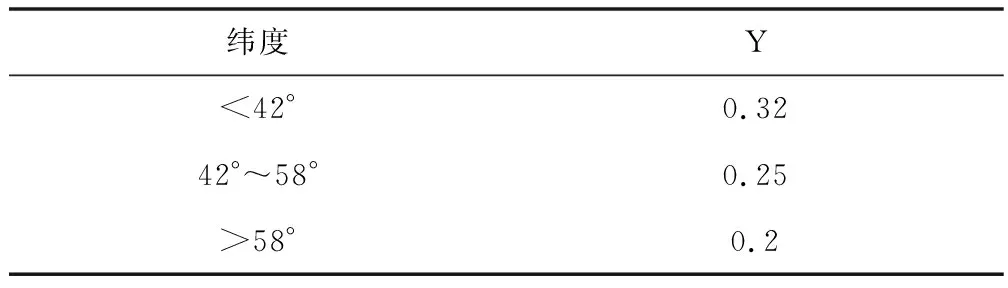

Y 地理緯度影響系數,可參見表1;

表1 地理緯度影響系數

Vpf——含油污水最大進水量,m3/h;

Vtk——儲罐體積,m3;

Ri——儲罐保溫影響系數,對于非保溫儲罐Ri=1,部分保溫儲罐Ri=Rinp,全保溫儲罐Ri=Rin:其中:Rinp=Ainp/Atts·Rin + (1- Ainp/Atts)

Atts——儲罐總表面積(罐體及罐頂),m2;

Ainp——儲罐保溫面積,m2;

Rin=1/(1+(h·lin)/λin);

h——內部熱傳遞系數,W/(m2·K);

lin——保溫層厚度;

λin——保溫材料的導熱系數,W/(m·K)。

考慮到該地區夏季高溫期間存在雷暴天氣,污水沉降罐采用全保溫形式,保溫材料為復合硅酸鹽,保溫厚度30mm,導熱系數按0.05W/m·K計。

經計算,熱呼出量為200 m3/h,呼出總量為3500 m3/h。

2.2 吸入量計算

Vin=C·Vtk0.7·Ri+ Vpf

Vpf——含油污水最大出水量,m3/h;

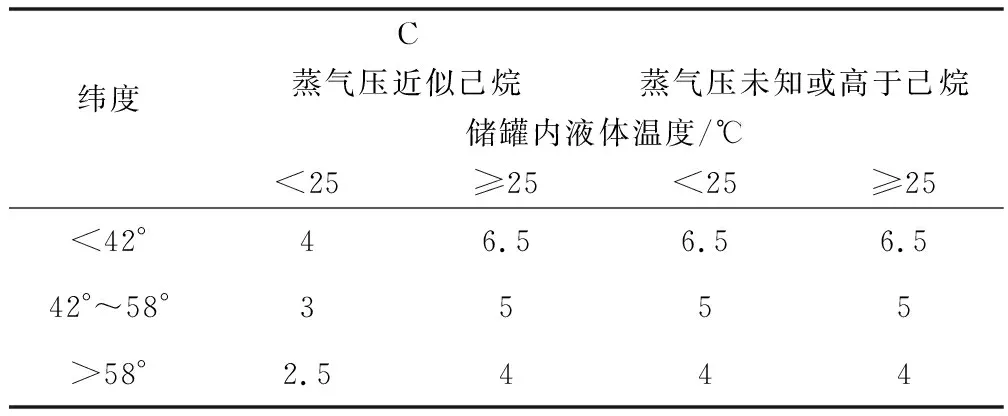

C——液體蒸氣壓、平均儲存溫度影響系數,見表2。

表2 液體蒸氣壓、平均儲存溫度影響系數

Vtk——儲罐體積,m3;

Ri——同呼出。

該油田緯度小于42度,C取6.5,經計算,熱呼入量約為750m3/h,總吸氣量為2400m3/h。

2.3 緊急泄放量計算

根據API RP 2000 中火災工況緊急泄放氣量:

q=906.6·Q·F/L·(T/M)0.5

其中:

Q——火災輻射熱量,W,按4129700W計;

F——環境影響系數,取0.3;

L——在泄放壓力及溫度下,儲存液體的汽化潛熱,J/kg;

T——泄放蒸汽的絕對溫度,單位為K,通常假定泄放蒸汽的溫度等同在泄放壓力下的液體沸點。

對于立式儲罐,濕潤面積等同于地面以上至9.4m高度的罐體表面積,不計算罐體底面積[1],含油污水沉降罐9.4m高度以內的罐體表面積為699.5m2,大于260m2,根據API RP 2000,緊急泄放量按19910Nm3/h計,考慮環境影響系數F值,此處取0.3,通氣量乘以環境影響系數,此外,火災工況下可以不考慮用于正常通氣的通氣設施,且火災工況不考慮進液,保溫儲罐實際緊急泄放量5973Nm3/h。

4 含油污水沉降罐氣封系統組成及控制流程

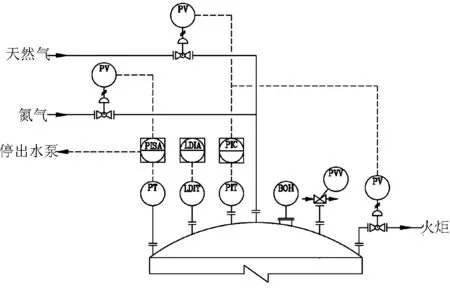

本項目含油污水沉降罐氣封系統主要由調節閥、呼吸閥、緊急泄壓人孔及壓力檢測儀表等組成,見圖1。超壓保護措施主要包括排氣調節閥、呼吸閥及泄壓人孔。低壓保護措施包括罐頂低壓報警及低壓連鎖停污水提升泵、低低壓連鎖開啟氮氣管線調節閥、呼吸閥吸入空氣,罐頂氣相空間壓力維持在0.5~1.5kPa之間。

圖1 含油污水沉降罐罐頂氣封設施組成

4.1 高壓保護流程

當含油污水沉降罐罐頂氣壓達到2.35kPa時,排氣管線調節閥打開,廢氣排至低低壓火炬燃燒,壓力繼續升高,達到呼吸閥設定壓力3.35kPa時,呼吸閥開啟,呼吸閥全開啟壓力3.70kPa(超壓值10%),回座壓力2.85kPa(啟閉壓差15%),當壓力繼續升高到泄壓人孔設定壓力的4.4kPa,泄壓人孔打開,泄壓人孔全開啟壓力為4.84kPa(超壓值10%),泄壓人孔回座壓力為3.74kPa(啟閉壓差15%)。

4.2 低壓保護流程

當含油污水沉降罐罐頂氣相空間氣壓低于1.5kPa時,天然氣補氣管線調節閥自動開啟補氣,當天然氣補氣系統故障導致含油污水沉降罐罐頂氣壓降低到0.5kPa時低壓報警,壓力繼續降低到0.25kPa時連鎖停污水提升泵,當壓力繼續降低到0.00kPa時,氮氣管線上的調節閥自動打開補氣,當氮氣補氣管線也故障的情況下無法補氣,導致壓力繼續降低到-0.3kPa時,呼吸閥吸入空氣同時報警,罐頂設置有氧含量分析儀,當氧含量達到5%時[2],超過API 2028中安全要求時,系統應停產檢修。

4 結論

(1)設置天然氣、氮氣兩個獨立的補氣系統,使得補氣更加可靠,同時設置了呼吸閥吸入空氣,通過合理設定呼吸閥開啟壓力,既能有效的防止含油污水沉降罐吸入空氣,同時在滿足規范要求的前提下,又能確保儲罐在出現負壓情況下的安全性。

(2)設定合理的天然氣及氮氣補氣壓力、呼吸閥吸氣壓力可以有效的避免儲罐吸入空氣。排氣調節閥、呼吸閥、泄壓人孔的設定壓力及10%超壓值,正常情況下,可以有效地減少氣封氣泄漏帶來的安全風險。