60 t電弧爐全廢鋼熔煉技術

安 杰,李 濤,王 哲,馬永強,戰東平

(1.撫順特殊鋼股份有限公司 總工辦,遼寧 撫順 1130012.東北大學 材料與冶金學院, 遼寧 沈陽 110819)

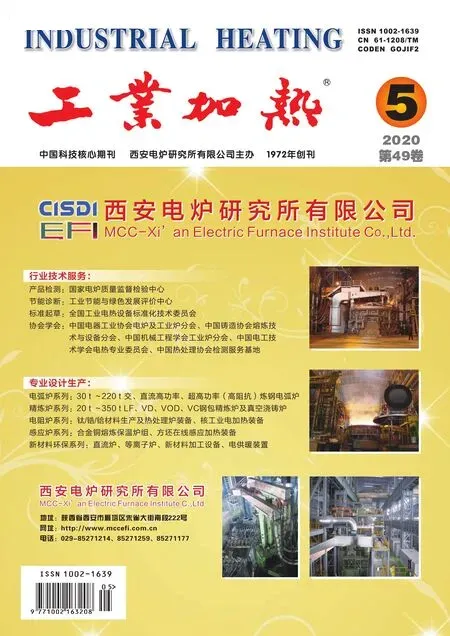

某鋼廠自1999年引進60 t交流豎井式電弧爐,主要用于生產汽車齒輪鋼、風電軸承鋼以及不銹鋼管坯等高檔特殊鋼品種。該電弧爐使用廢鋼、生鐵作為主要的入爐鋼鐵料,最初的生鐵配入比例高達35%~40%。近年市場形勢和環保壓力驅使煉鋼用生鐵資源極度緊缺,促使生鐵與廢鋼的價差逐漸擴大,當前生鐵與廢鋼的差價一般在600~800元/t,這是導致電弧爐煉鋼流程成本高的主要原因之一。所以,減少電弧爐生鐵配入比例,被作為降低冶煉原材料成本的首要任務。通過開展工藝攻關逐漸減少生鐵配入量,最終實現了電弧爐的全廢鋼熔煉。某鋼廠60 t豎井式電弧爐主要設備參數,見表1。

表1 60 t電弧爐主要參數

1 優化料型結構,保證生產順行

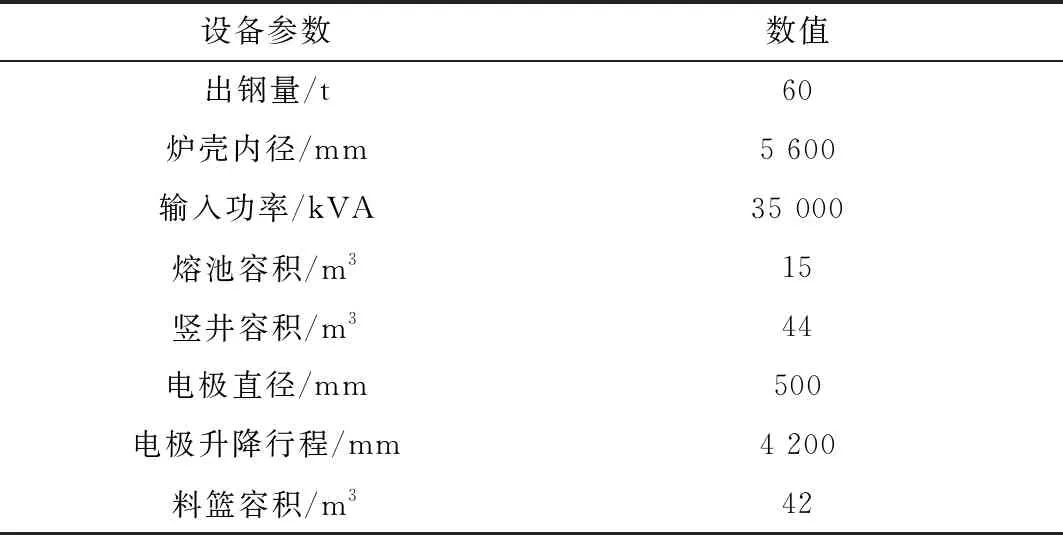

某鋼廠60 t豎井式電弧爐是采用料藍兩遍鐵的方式裝爐,即1遍旋爐蓋+1遍豎井加入。從大量配入生鐵轉變為全廢鋼熔煉時,首先要面臨的問題是生鐵與廢鋼的堆比重差異帶來的爐料體積增加,兩遍鐵裝爐時出現長時間平鐵,甚至三遍鐵裝爐現象,既增加冶煉時間,又嚴重阻礙生產順行。通過優化料型結構,使用堆比重良好的重型廢鋼代替生鐵,如單一的輪轂廢鋼,同時做到重型、中型、粉碎料等廢鋼料型的合理搭配,確保兩遍鐵裝爐,解決了生鐵配入量逐漸減少,乃至不配入時影響生產效率的問題。電弧爐使用的生鐵、輪轂廢鋼及粉碎料常用廢鋼料型等,見圖1。

圖1 常用廢鋼料型

2 電弧爐全廢鋼熔煉的鋼水成分控制

某鋼廠冶煉特殊鋼的工藝流程一般為60 t電弧爐→LF精煉→VD脫氣→連鑄,其中電弧爐的主要任務是廢鋼熔化后的鋼水脫磷。近年來,隨著國民經濟的發展,對低磷及超低磷高品質特殊鋼需求增加,現有電弧爐煉鋼工藝很難實現快速低成本脫磷的冶煉要求[1]。某鋼廠生產的汽車齒輪鋼、風電軸承鋼以及不銹鋼管坯等高檔特殊鋼的磷元素要求嚴格,鋼中的Cr、Ni、Mo、W等合金元素含量多且高,需要在電爐爐后至精煉過程加入大量的合金料進行合金化操作,而合金料中磷含量不穩定,為防止電爐出鋼后的精煉過程鋼水增磷超出標準要求,電弧爐出鋼需要低控鋼中的磷,一般控制電爐出鋼w(P)≤0.010%,部分品種甚至更低。

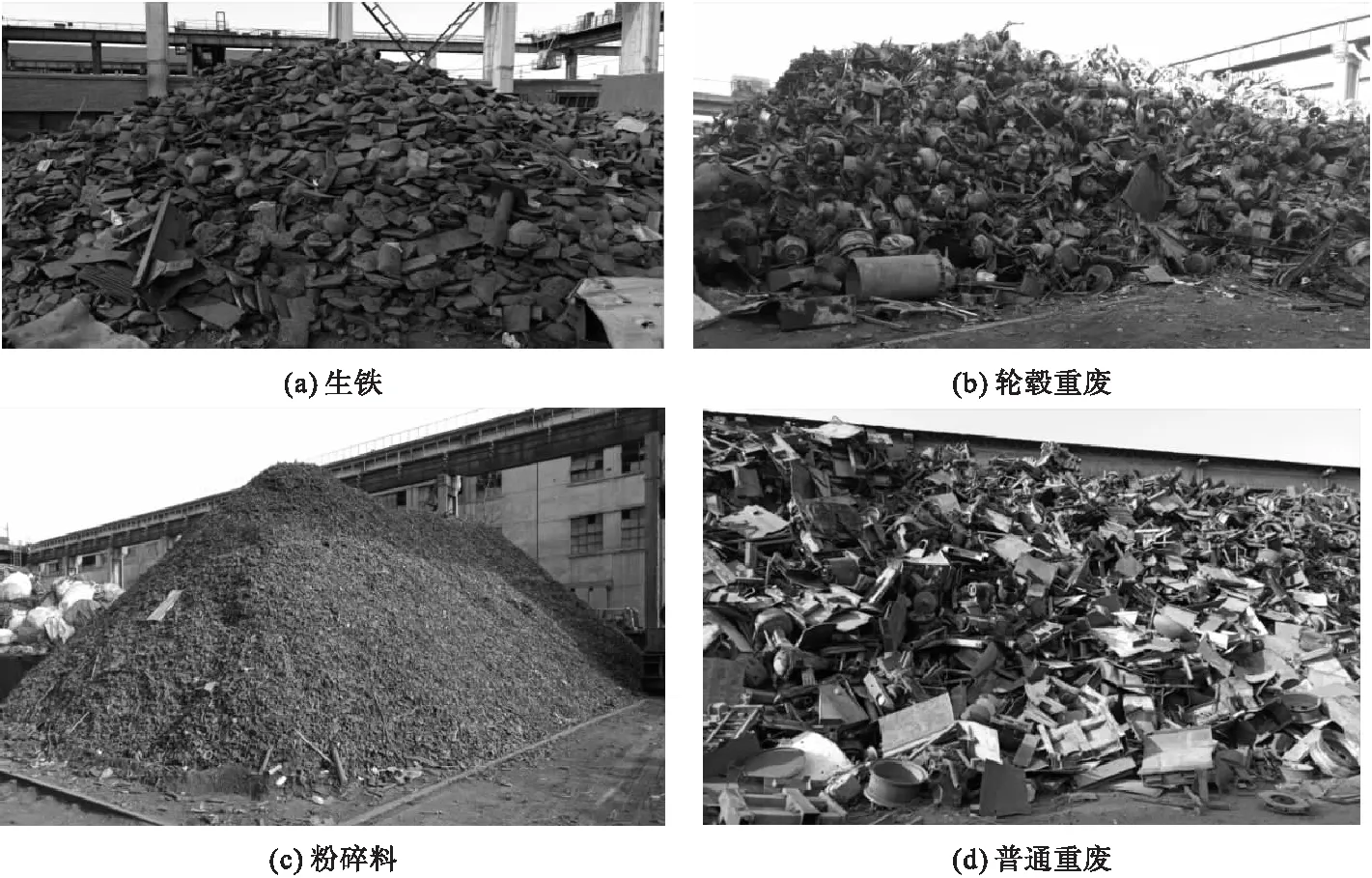

國家標準中煉鋼用生鐵的標準要求w(P)≤0.150%,具體分析結果一般為w(P)=0.080%~0.100%。當生鐵配入量減少時,理論計算配入磷含量和實測電爐全熔磷含量,見表2。

表2 生鐵配入比例與磷元素控制的關系 %

表2中,假設廢鋼中磷含量為0.030%,計算出生鐵配入比例在10%~40%時的配料磷含量。為促進電弧爐熔化期脫磷,電爐裝料前使用白灰墊爐底,所以熔煉過程無法采集配入的原始磷含量,一般通過熔煉過程的全熔磷含量間接表征原材料中磷含量的高與低。由表2可知,電弧爐配料隨著生鐵配入量的減少,鋼水全熔磷含量呈降低的趨勢。采用全廢鋼熔煉時,電弧爐配入的磷含量達到最低的控制水平,緩解了電弧爐的脫磷壓力,同時硫含量的控制與磷含量存在類似的現象,后續精煉脫硫壓力亦得到了緩解。另外,大部分高檔特殊鋼品種有殘余“五害”元素的標準要求,受煉鋼用生鐵冶煉原材料的影響,不同的生鐵來源,其中含有的“五害”元素波動大,使用全廢鋼熔煉后,同樣改善了殘余元素“五害”超標的風險。

3 電弧爐全廢鋼熔煉工藝改進

1)解決配碳量不足問題

電弧爐原廢鋼+生鐵配料模式中,煉鋼用生鐵的碳含量約為4%,生鐵是配料中最主要的配碳材料。采用全廢鋼熔煉后,直接將入爐鋼鐵料的配碳量由1.6%~1.8%降至極低的水平,勢必會顯著增加電弧爐熔煉過程的鋼鐵料燒損,造成成本流失和出鋼鋼水過氧化,所以需要對電弧爐全廢鋼熔煉的工藝進行完善。

生產實踐中,使用300~500 kg/爐的石墨壓球隨鋼鐵料裝入爐中,同時通過熔煉過程中增強噴碳粉操作的方式改善爐內氧化性氣氛,經過工藝調整和摸索噴碳粉量由起初的7~8 kg/t增加至16~17 kg/t,用以彌補配碳量不足的問題,并且需要與供氧曲線的調整相配合。

2)優化供氧曲線

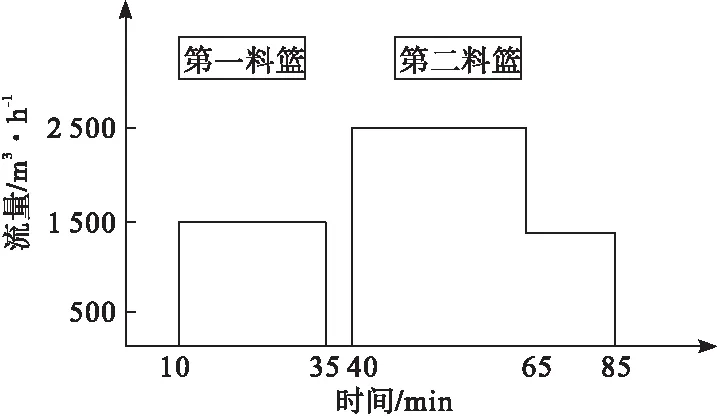

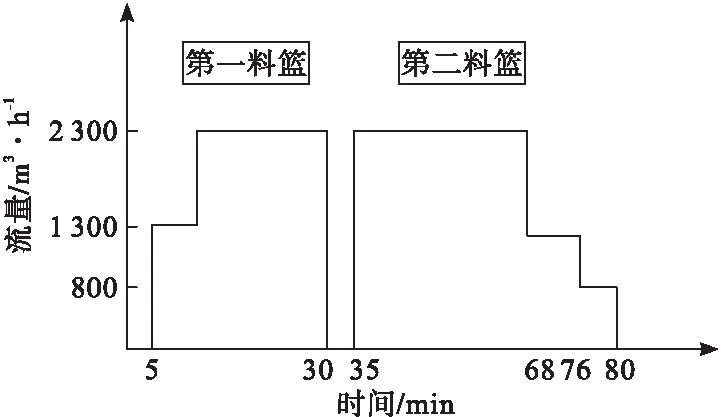

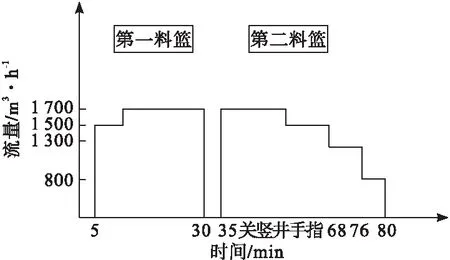

隨著電弧爐的生鐵配入比例逐漸降低,為避免熔煉過程嚴重的鋼水過氧化現象,電弧爐爐門氧槍的供氧方式也需隨之進行調整:①延長出鋼前中、低氧供氧時間,緩解鋼水在高溫低碳區的氧化程度;②下調主供氧階段的最大氧氣流量,由最初的2 500 m3/h階段性下調至2 000~2 300 m3/h(生鐵配比22%~24%)[2],當采用全廢鋼熔煉時最大氧氣流量降低至1 500~1 700 m3/h,各階段供氧曲線對比,見圖2~圖4。

圖2 生鐵配比35%~40%的供氧曲線

圖3 生鐵配比22%~24%的供氧曲線

圖4 全廢鋼熔煉的供氧曲線

如圖4所示,電弧爐全廢鋼熔煉的主供氧強度降低后,緩解了熔煉過程鋼水過氧化問題,為后續精煉操作創造有利條件,對穩定產品質量具有很高的貢獻度。

4 消耗指標的改善

電弧爐采用全廢鋼配料后,配合較為合理的熔煉工藝改進,即可得到與原生鐵+廢鋼配料模式更好的鋼水條件,可使鋼鐵料收得率穩定控制在88%~89%。電弧爐使用白灰作為脫磷材料,全廢鋼配料的全熔磷含量可控制在0.015%以下,明顯低于配入生鐵的情況,大幅改善了脫磷操作的原始條件,熔煉過程再無頻繁加入白灰脫磷操作,白灰消耗由原63 kg/t降至42 kg/t,取樣分析碳、磷元素次數多的現象亦可避免,冶煉時間由原88 min降至80 min。同時,電極消耗、電耗以及氧氣消耗等參數均得到了不同程度的改善。另外,對于磷含量要求不高的品種,電弧爐使用白灰造渣只需起到穩弧的作用,可最低限度的降低白灰消耗。

5 改善效果

經測算,采用全廢鋼熔煉技術比原生鐵35%~40%+廢鋼配料模式,配料成本可降低150元/t以上。通過上述工藝優化,除配料成本大幅降低外,電弧爐各項消耗指標同樣得到不同程度的改善,具體見表3。

表3 消耗指標的改善

6 結 論

實踐證明,60 t豎井式電弧爐通過優化配料結構、改進供氧曲線、加強噴碳粉操作等措施,實現了全廢鋼熔煉的目的,大幅降低配料成本,同時改善消耗指標。