咪唑啉復合緩蝕劑的研制與評價

賀亞維, 閻媛子, 竇婭莉

(1.陜西能源職業技術學院,陜西 咸陽 712000; 2.延長油田股份有限公司 杏子川采油廠,陜西 延安 716000)

油田生產過程中,油井管桿的腐蝕問題一直是嚴重威脅油田安全生產的重要因素之一。尤其是在現階段,我國大部分油田都已進入生產的中后期,油井產出液含水率持續升高,產出水不僅礦化度不斷增高,還普遍含有大量腐蝕性物質,如H2S、硫酸鹽還原菌(SRB)、鐵細菌(IB)和腐生菌(TGB)等。在高礦化度水和其他腐蝕性物質的綜合作用下,抽油桿和油管會因腐蝕而導致穿孔、變形、斷落,不僅給井下作業帶來很多復雜情況,也嚴重影響油井的正常生產,直接影響油田企業的經濟效益[1-6]。

目前國內外常見的防腐技術主要有:①應用具有防腐性能的材料;②改變環境介質的腐蝕性;③電化學保護法;④添加化學藥劑防腐;⑤定期進行腐蝕監測等[7-9]。不同防腐技術具有不同的緩蝕效果,成本、作業的難易程度和風險也各有不同。

與其他防腐技術相比,添加緩蝕劑法具有以下優點:①操作過程簡單,基本上不需要特殊的附加設備即可進行,加入量少,節約人力財力;②可以不改變金屬材料和介質原來的性質;③不受保護對象的結構限制,只需選擇適當的加藥濃度及加藥周期,就能實現對設備的很好保護;④可以針對腐蝕的原因改變緩蝕劑的種類或濃度,以確保在不同腐蝕環境下對金屬材料的防腐效果;⑤即使在腐蝕已經發生的情況下也可以通過使用緩蝕劑來降低金屬的腐蝕速率。由于緩蝕劑具有以上諸多優點,使其在各個領域發揮著越來越重要的作用,也成為目前油田最普遍使用的防腐方法。

1 油井腐蝕因素研究

選取某采油廠一區塊為調查對象,該區塊主要開采三疊系延長組長2地層,屬低孔、低滲、超低滲儲層,開采難度較大,井下環境復雜。隨著油田開發的精細化,該油田已進入中高含水期,油井產出液礦化度高,pH值低,含有大量的細菌及 CO2、H2S 氣體,導致油井油管、套管、抽油桿、抽油泵等的腐蝕日愈嚴重[10-12]。油區采用的主要為有桿泵采油系統,油井泵掛平均1 000米左右,桿柱負荷高,因抽油桿斷脫、油套管腐蝕穿孔導致油井作業頻繁,其中某采油大隊每年因腐蝕所需更換的抽油桿數量為1 000~2 000根,大修井費用高、周期長。因此,如何降低油井修井作業次數,減少油桿斷脫是實現該區塊經濟利益開發的關鍵。

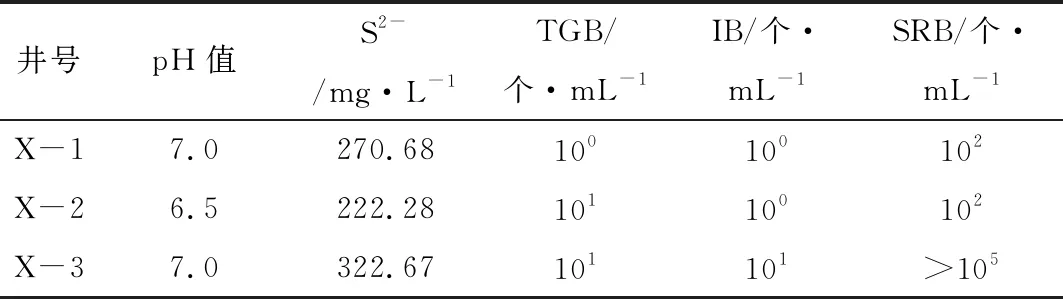

選取該區塊腐蝕較為嚴重的3口井作為研究對象,根據SY/T 5523—2016《油田水分析方法》,利用離子色譜法測試油井采出液的各離子濃度、總礦化度,測試結果如表1所示。根據SY/T 5329—2012《碎屑巖油藏注水水質推薦指標及分析方法》,依據絕跡稀釋法原理,利用三次重復法測試水樣中的細菌含量,測試結果如表2所示。

表1 油井采出水的離子濃度 mg·L-1

表2 油井水質指標

測試結果顯示,3口井的產出水總礦化度、氯離子、硫離子含量高。分析該區塊的腐蝕原因,主要是氯化物的應力腐蝕以及高礦化度引起的濃差腐蝕。此外,硫和硫化物都直接或間接地對油井有不同程度的腐蝕作用,同時還有硫酸鹽還原菌引起的細菌腐蝕[13-16]。

2 緩蝕劑配方研究

近些年來,國內外對于緩蝕劑的研究主要集中于高效、無毒、綠色和多功能的研究和開發上,這也是緩蝕劑技術的熱點和焦點[17]。咪唑啉類緩蝕劑作為一種環境友好型緩蝕劑,因其無毒、無刺激性氣味,熱穩定性好,對人體及周圍環境幾乎沒有危害,在機械、石油、冶金等諸多領域中應用廣泛,正受到人們越來越多的關注和青睞[18]。研究結果表明,咪唑啉類緩蝕劑的緩蝕機理為: 當金屬與酸性介質接觸時,它可以在金屬表面形成單分子吸附膜,降低氫離子的氧化還原電位,達到緩蝕之目的[19]。 此外,咪唑啉分子中 N 原子可與碳鋼表面空 d 軌道形成穩定的配位鍵,提高碳鋼在腐蝕介質中的陽極活化能,從而降低陽極的腐蝕速率[20-21]。

采用單一組分的緩蝕劑往往不能達到理想的緩蝕效果,在油田現場多采用不同類型不同組分緩蝕劑配合使用,增強其緩蝕效果。利用緩蝕劑的協同效應可以減少緩蝕劑的用量,提高緩蝕效率,對于降低經濟成本等具有重要意義。

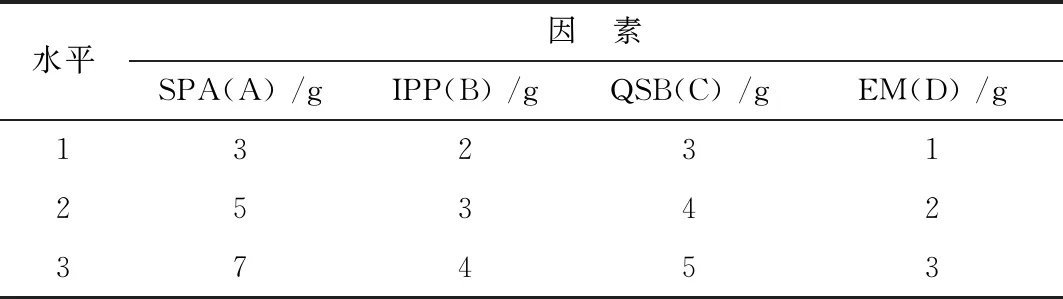

在對所有樣品進行篩選后,結合上述三口井采油污水的腐蝕特點,實驗選取了自制的長碳鏈咪唑啉(SPA)、磷酸酯咪唑啉(IPP)、季銨鹽類殺菌劑(QSB) 和乳化劑(EM)四種藥劑,采用正交試驗進行復配研究,從而篩選出新型、高效、低毒的復合配方。

實驗按L9(34)正交表安排正交試驗,其中因素為上述四種藥劑,水平數為加量,具體因素與水平如表3所示。

表3 因素和水平

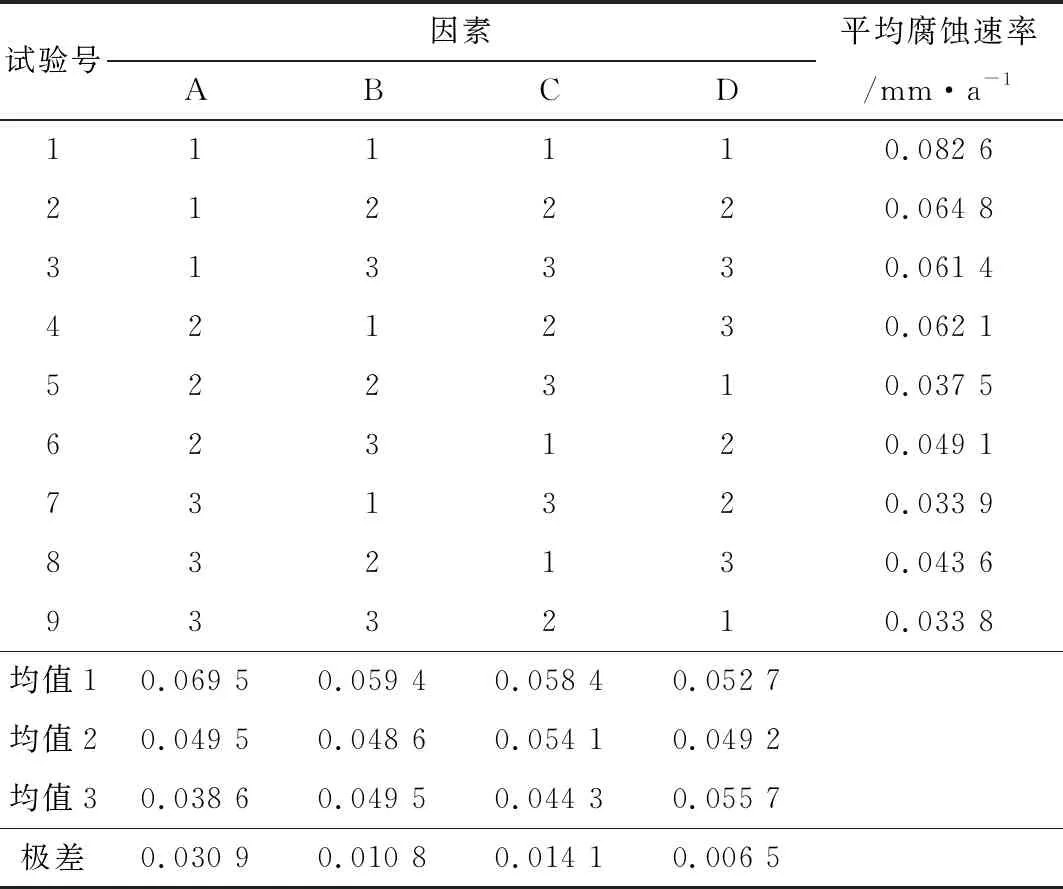

試驗條件:試驗用污水為X-2油井采出水,溫度為35±2 ℃,壓力為常壓,掛片為N80鋼制成,規格為50 mm×10 mm×3 mm,緩蝕劑用量150 mg·L-1,試驗時間為7天,采用失重法評價在不同因素和水平條件下緩蝕劑對油管常用材料N80鋼的緩蝕性能。正交試驗結果見表4。

表4 正交試驗結果及直觀分析

由實驗結果可知,影響緩蝕劑緩蝕性能的各因素主次順序為:A>C>B>D;因平均腐蝕速率越小,緩蝕效果越好,故緩蝕劑的最優水平組合為A3B2C3D2,即SPA加量為7 g,IPP加量為3 g,QSB加量為5 g,EM加量為2 g。

實驗以最優水平組合A3B2C3D2配制了500 mL緩蝕劑,在同樣實驗條件下測得的平均腐蝕速率為0.021 6 mm·a-1,與正交實驗第7組所測平均腐蝕速率數據相當。將該配比所得的緩蝕劑命名為SIQE-Ⅰ緩蝕劑。

3 緩蝕劑性能研究

3.1 失重法評價緩蝕劑性能

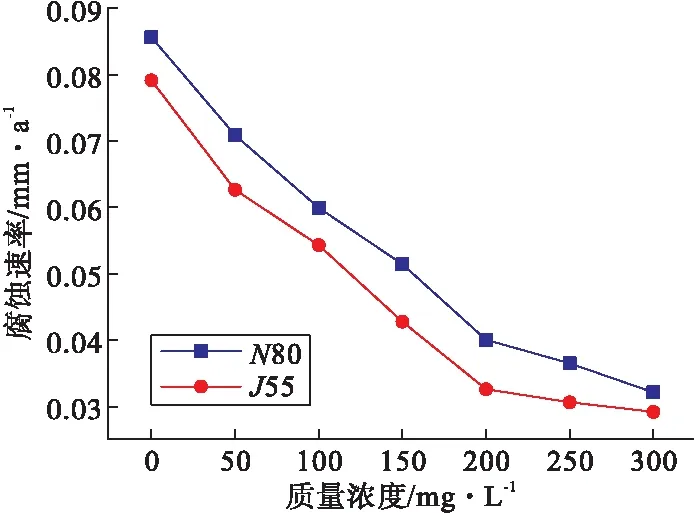

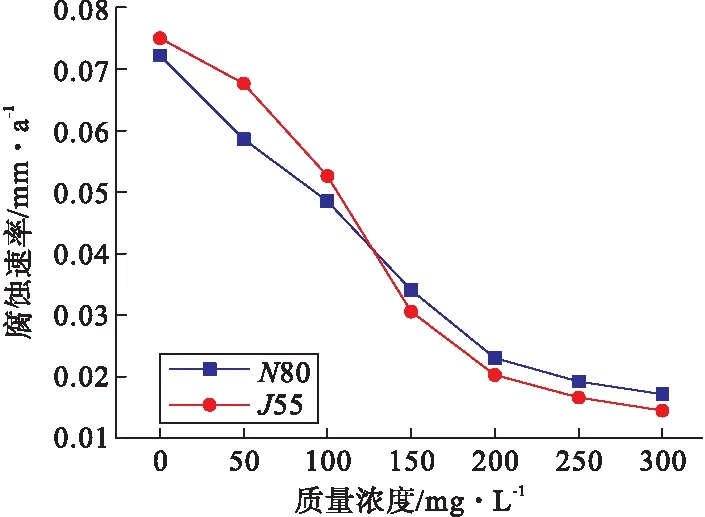

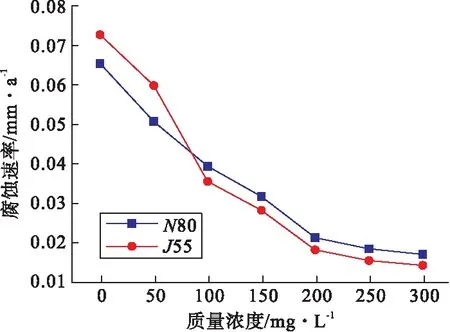

采用SIQE-Ⅰ緩蝕劑,試驗井采出水,7 d,35±2 ℃,常壓下,利用失重法測定油田常用油管材料N80和油桿常用材料J55標準掛片在3口試驗井中靜態緩蝕性能,實驗結果分別見圖1~圖3。

圖1 X-1井緩蝕劑質量濃度與腐蝕速率關系圖

圖2 X-2井緩蝕劑質量濃度與腐蝕速率關系圖

圖3 X-3井緩蝕劑質量濃度與腐蝕速率關系圖

由圖1~圖3可知,在所測質量濃度范圍內,加入SIQE-Ⅰ后,金屬材質的平均腐蝕率隨緩蝕劑質量濃度的增加逐漸下降。X-1號井當緩蝕劑質量濃度為300 mg·L-1時,J55和N80的平均腐蝕速率為0.029 8 mm·a-1和0.031 0 mm·a-1,試片亮,無片蝕和條蝕現象;X-2號井當緩蝕劑質量濃度為200 mg·L-1時,其平均腐蝕率最低,J55和N80分別為0.016 6和0.019 2 mm·a-1,試片亮,無片蝕和條蝕現象;X-3號井當緩蝕劑質量濃度為200 mg·L-1時,其平均腐蝕率最低,J55和N80為0.013 2和0.018 5 mm·a-1。

綜上所述,在所測質量濃度范圍內,加入SIQE-Ⅰ后三口井的平均腐蝕率均隨其質量濃度的增加逐漸下降;緩蝕劑濃度達到200 mg·L-1時,三口油井的腐蝕速率均趨于穩定,且點蝕和片蝕現象均有所減緩。

3.2 緩蝕劑極化曲線研究

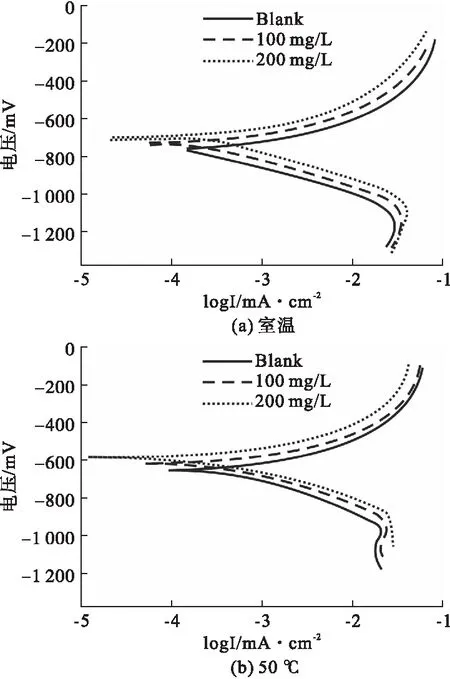

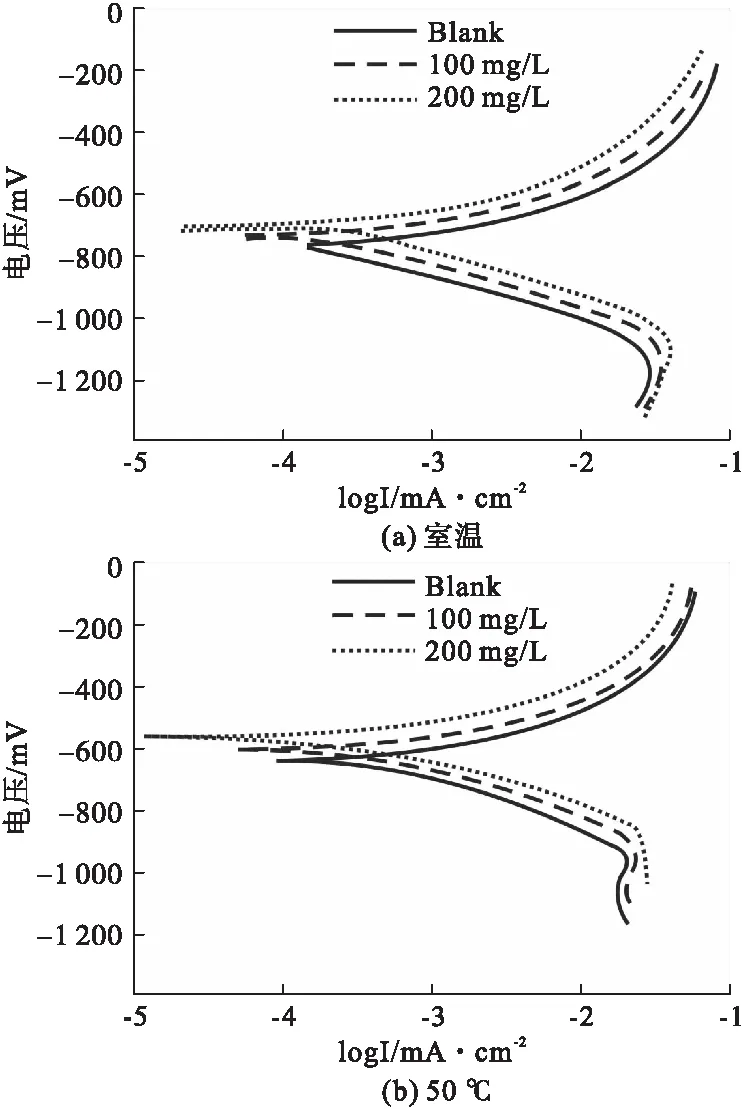

試驗采用Reference-3000電化學工作站,輔助電極為碳棒,參比電極為飽和甘汞電極,規格為5 cm2進行電化學性能測試。采用油田三口井的采出水為測試液體,N80鋼,分別在室溫和50 ℃兩種溫度下測試極化曲線。三口井的測試結果如圖4~圖6所示。

由圖4~圖6可知,在三口油井中,隨著SIQE-Ⅰ質量濃度的增加,體系的腐蝕電流密度Icorr均減小,但腐蝕電位Ecorr差值均在±30 mV內波動;陰極的塔菲爾斜率減小的幅度比陽極的塔菲爾斜率減小的幅度大,抑制陰極反應更為明顯。從以上結果可以得出SIQE-Ⅰ在三口油井采出水中均是以抑制陰極反應過程為主的混合型緩蝕劑。

圖4 X-1井室溫和50 ℃時的極化曲線圖

圖5 X-2井室溫和50 ℃時的極化曲線圖

4 結 論

(1)王家灣區塊三口試驗油井采出液含水率高,礦化度高,多種腐蝕介質并存,這些因素是導致油井用抽油桿、油管、套管等腐蝕嚴重的原因。

圖6 X-3井室溫和50 ℃時的極化曲線圖

(2)利用緩蝕劑的復配效應,以最優水平組合A3B2C3D2配方,SPA加量為7 g,IPP加量為3 g,QSB加量為5 g,EM加量為2 g配制的SIQE-Ⅰ緩蝕劑可以產生最佳緩蝕效果。

(3)SIQE-Ⅰ緩蝕劑的緩蝕效果與它的質量濃度有關,濃度增加緩蝕效果增強,當緩蝕劑質量濃度超過200 mg·L-1后緩蝕效果變化不大,此濃度為最佳使用濃度。

(4)極化曲線結果分析表明,SIQE-Ⅰ緩蝕劑是以抑制陰極反應過程為主的混合型緩蝕劑,適用于多種介質環境使用。